基于温度补偿倾角传感器的双轴稳定平台设计

(连云港杰瑞电子有限公司,江苏 连云港 222006)

舰艇在风浪作用下出现摇摆状态,造成舰载设备如光电、红外的视轴晃动,严重影响光电设备对目标的跟踪测量,无法发挥其跟踪目标的作用。为准确跟踪目标,减小载体运动带来的扰动误差,需要设计一种稳定系统将舰载设备与船体扰动相隔离,消除舰艇摇摆对舰载雷达瞄准目标的影响。目前稳定平台主要有两种方法[1]:一种是采用机械稳定方式,用反方向摇摆克服舰艇的纵摇和横摇,为设备提供近似平稳的平台,这种方法对舰载设备和系统无特殊的要求,因此使用方便;另一种方法是通过对舰艇纵摇和横摇数据的测量,用软件对舰载设备捕捉的信号进行补偿,达到稳定的效果,这种方法通常由于受设备的视场限制,补偿的角度范围较小[2]。

本文研究基于反方向运动抵消舰艇摇摆运动的机械稳定平台技术。根据船上的导航设备,如平台罗经或方位水平仪等,提供舰艇摇摆角信号,建造一个稳定平台隔离船舶的摇摆。即载机姿态变化后,首先带动平台发生姿态变化,陀螺感受到这种变化后,输出控制设备的视轴相对于惯性空间的偏转信号,经放大处理,驱动力矩电机产生抵消舰载姿态变化的运动,即隔离载机姿态变化。其关键技术是高精度的倾角测量及电机控制方法[3]。采用温度补偿MEMS倾角传感器设计了基于ARM的高精度温度补偿电路,倾角精度达到0.1°。采用无超调电机控制方法提高控制系统的响应速度,实现平台的高低、方位的双轴稳定控制,能够在动态状态下,具有高低、方位稳定功能,稳定范围指标:方位回转范围为n×360°,高低俯仰范围为-20°~+20°。

1 稳定平台技术

稳定平台功能主要由高低和方位倾角仪、高低和方位力矩电机及控制系统实现[4]。当舰体有角度运动时,利用倾角仪测量运动趋势,在负载轴上施加反向转动力矩,保持平台高低向、水平向稳定。该系统由与舰艇横摇、纵摇方向分别平行的两个轴系组成,每个轴系由一套力矩电机、姿态测量仪和驱动器构成闭环角度控制系统,当舰艇横摇或纵摇角度发生变换时,由姿态测量仪感应出该角度,反馈给驱动器,产生与舰艇摇摆角度相反的驱动信号,用以控制电机反向旋转来抵消舰艇摇摆。

稳定平台系统的结构形式上采用外轴方位、内轴俯仰的安装方式,底座内部装有姿态传感器和功率驱动电路,通过精密轴承与方位电机连接,俯仰方向电机通过轴承与负载安装台面连接,电机另一端装有限位机构、电磁锁定装置。稳定平台的结构示意图如图1所示。

图1 稳定平台结构示意图

控制组件电路包括如下部件:① DSP控制单元,其主要功能是通过UART口接收控制台的控制指令和参数,并输出当前高低和方位的数字角度;② A/D转换单元,其主要功能是将倾角仪反馈的转角模拟电平转换成数字量,送入DSP的SPI串行接口;③ 转台当前角度信号的测量和数字化转换模块,它将此角度量反馈给DSP控制器,与命令角度位置比较后做出控制调整。

其中方位向工作原理框图如图2所示,高低向的控制原理与方位向相同。

2 MEMS倾角传感器

由于平台不可避免地受到外部的干扰,这些干扰

图2 稳定平台控制框图

基本是随机的,使系统的稳定精度降低,导致系统的性能变差,因此使用MEMS倾角传感器ADXL203来测量平台相对惯性空间的失调角运动,为平台控制电机的转动消除失调角提供依据。

ADXL203传感器内部放置可在X和Y方向上做微小位移的、对重力敏感的质量块,当X-Y平面与地平面平行时,在任一方向上的倾斜都会引起质量块在该方向上的重力分量的敏感输出[3]。输出信号经过内部电路的信号调理,得到一个和倾斜角度成正比的模拟电压信号。根据输出的模拟电压信号的大小,可知质量块在该方向上受到的重力分量,进而可求得倾斜的角度。

在静态下,设传感器的质量为m,重力加速度为g,若传感器的X(或Y)轴转角度为θ,则受到的重力加速度分量gx为

mgx=mgsinθ

(1)

θ=arcsin(gx/g)

(2)

由式(2)即可求得倾斜角度,ADXL203的输出电压与每轴受到的重力成比例,当分别为g和-g时,输出的模拟电压值为3.5 V和1.5 V。当传感器工作在动态加速度下,利用X轴与Y轴相互垂直的特点,与运动面分别成45°和135°夹角,使产生的加速度量因大小相等、方向相反而抵消[5]。

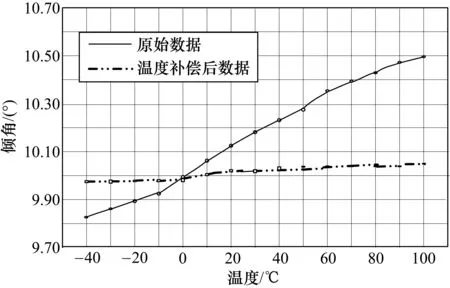

由于倾角传感器ADXL203在-40~125 ℃温度范围内具有±0.3%的灵敏温度性[6],故需要温度校正。通过实验,将倾角传感器安装在转台上,设置转台的角度为10°,然后每隔10 ℃,在-40~+100 ℃测出倾角传感器MEMS的温度特性[7-8]。经过测试,传感器的温度变化率近似为0.006°/℃。然后,采用分段线性差值方法,采用ARM处理器对MEMS的数据进行温度补偿。图2为倾角测量仪的结果。从结果可以看出,在温度-40~+100 ℃范围内,经过温度补偿的倾角测量仪的输出变化为0.03°,而没有温度补偿的变化为0.9°。因此,测量精度提高了30倍,精度达到0.3%。

3 电机驱动技术

稳定平台伺服工作状态主要要求精度高,响应快,运动平稳性好。而直流电机输出力矩大,转速和转距波动小,调节特性和机械线性度好,可工作在连续堵转状态,特别适用于要求控制精度高的平台位置系统。稳定平台采用永磁式直流力矩电机作为方位、高低方向的执行元件。伺服电机及驱动器安装在托架的内部,使台体结构紧凑和密封。根据平台系统性能指标,电机选用J110LYX01H型永磁式直流力矩电机。由选用的电机参数,可以计算得到如下系数[9]。

电枢回路电磁时间常数Tl为

(3)

额定励磁下电动机的转矩电流比Cm为

(4)

电势系数为

(5)

理想空载转速为

(6)

电机自身的摩擦力矩为

(7)

根据nio和Tmbl可以画出该电机在Um=28 V时的机械特性,如图3所示。再由Tcbl作它的平行线,即对应连续堵转的机械特性,它对应的空载转速为

(8)

图3 110LYX01H型电机机械特性曲线

为了实现带负载的位置控制,在带动负载的时候,电机的转速为零,此时电机处于堵转状态,所输出的力矩就是堵转转矩。由机械特性曲线可以看出:

① 当n= 0时,机械特性曲线上的点对应的是堵转转矩,如图3中Td所示;

② 在不同的电枢电压下,电机的堵转转矩不同,而且这两者是呈一定线性关系的,其关系为

(9)

由此可见,利用改变电枢电压的方法,可以实现对电机堵转转矩的控制,从而实现带负载的角度位置控制。

③ 最后还需要检验执行电机能提供的响应频率ωK,能否符合系统动态性能的要求,对力矩电机而言,输出力矩不能超过Tmbl,作为系统的执行电机所能提供的响应频率ωK为

≈57.49(rad/s)

(10)

系统开环截止频率为

1.4ωc=18.7~31.1(rad/s)

由于ωK≥1.4ωc,所以J110LYX01H型永磁式直流力矩电机作为执行电机能满足系统的动态性能要求。

控制系统采用两轴三环的控制方案,即方位和高低方向上分别由模拟电流环、模拟速度环、数字位置环构成多闭环。总体控制模型为三环控制系统,其中模拟电流环、模拟速度环由功率驱动器模块实现,而数字位置环是系统设计的重点,主要通过DSP控制器来实现。

在本系统中,位置信号作为位置环的输入信号,速度信号作为速度前馈信号加入位置环路。速度前馈的作用是减小微分增益或者测速发电机环路阻尼所引起的跟踪误差。它将一个与电机要求的转速成比例的量增加到控制输出上。前馈滤波时间常数的选取可根据实际伺服系统所选定的加减速时间而定,一般二者变化趋势相反,通常应大于或等于采样时间的1/2,本工程中取为0.02。

在系统中加入了前馈后,很好地解决了一般反馈控制系统中减少误差与保持稳定性之间的矛盾,且由于前馈控制的引入使原反馈系统的技术要求可适度降低,控制效果非常好。但也引入了噪声,须加滤波器进行处理。复合控制可以减小系统的动态滞后误差,提高系统的跟踪精度。

图4 温度补偿测试曲线

4 稳定平台实验结果

稳定平台伺服控制系统实现位置伺服的过程如下:DSP通过端口采样来自倾角仪的θ,经过解算并得到控制信号,然后送给D/A转换电路,转换后的模拟信号送给伺服驱动器的输入端,驱动电机运转,从而使负载达到稳定状态。

采用上述控制方法,双轴稳定平台的实验结果如下。

① 角速度:最大40°/s,最小0.1°/s;

② 角加速度:最大57°/s2;

③ 稳定平台指向复示精度(均方值):高低和方位均为0.1°;

④ 稳定平台工作范围:方位回转范围为n×360°,高低俯仰范围为-20°~+20°。

图5为最大跟踪加速度仿真曲线。最大跟踪加速度为57°/s2,采用正弦输入信号(θ=Asin(ωt))。根据角度求导为速度、速度求导为加速度可知,最大加速度为Aω2,设定幅值A=57°,那么应有角速度ω=1。由图5可知,跟踪效果良好,最大跟踪误差出现在最大跟踪加速度处,即正弦波形的波峰,由图5测得平台观瞄方向最大加速度误差值为0.079°=1.3×10-3rad。

图5 最大跟踪加速度仿真曲线

观瞄方向的最大跟踪转速曲线如图6所示,任取输入曲线上的两点可计算得到转速为V=(-15.2-(-35.2))/(78.83-78.33)=40°/s,误差值为0.043。

5 结束语

本文研究了基于机械稳定平台的技术,实现高低、方位的双轴稳定平台。采用温度补偿方法,提高倾角MEMS传感器的精度,采用直流电机无超调控制技术,提高系统快速响应和跟踪速度,提高稳定平台的高低、方位动态响应速度。实现双轴稳定平台,能全方位或在指定的区域内监测海上、岸上目标。

图6 最大跟踪转速曲线