温度对硅-蓝宝石压力传感器影响研究

邹 兴,黄漫国2,3,李 欣2,3,郭占社

(1.北京航空航天大学 仪器科学与光电工程学院,北京 100191;2.航空工业北京长城航空测控技术研究所,北京 101111;3.状态监测特种传感技术航空科技重点实验室,北京 101111)

高温压力传感器是指在高于120 ℃环境下能正常工作的压力传感器[1],其在石油、化工、冶金、汽车、航空航天、工业过程控制、兵器工业甚至食品工业都有着广阔的应用前景[1-2]。

从整个国际市场来看,硅-蓝宝石压力传感器技术最为成熟,且具有精度高、量程范围大、输出信号大、滞后小、工作温区宽、抗污染、耐腐蚀、长期稳定性好等优点[3],因此也是目前实用化的主流。但是由于硅-蓝宝石高温压力传感器是基于材料的压阻效应制作[4],所以温度效应将对传感器的性能产生较大影响[5-6]。针对此问题,目前国内外的研究重点主要是改进传感器加工工艺、寻找新型材料或通过后续电路补偿来消除温度带来的误差[7],却很少关注温度引起了哪些因素的变化,及如何对传感器产生影响等问题。

温度补偿主要是对温度漂移及非线性误差进行补偿以提高测量精度[7],目前主要使用的是软件补偿[8],即通过测量传感器工作环境温度,结合事先标定好的温度压力点,采用特定的温度补偿算法对压力传感器输出信号进行校正[9],其核心在于温度补偿算法。现阶段常用的温度补偿算法有插值法、最小二乘法和神经网络法等[10-11]。

而温度补偿算法是根据传感器所处环境温度和电压的输入输出特性提出的,因此,针对温度效应对硅-蓝宝石压力传感器具体影响因素的研究,在一定程度上能够为温度补偿方法提供思路,具有十分重要的意义。

1 硅-蓝宝石压力传感器工作机理分析

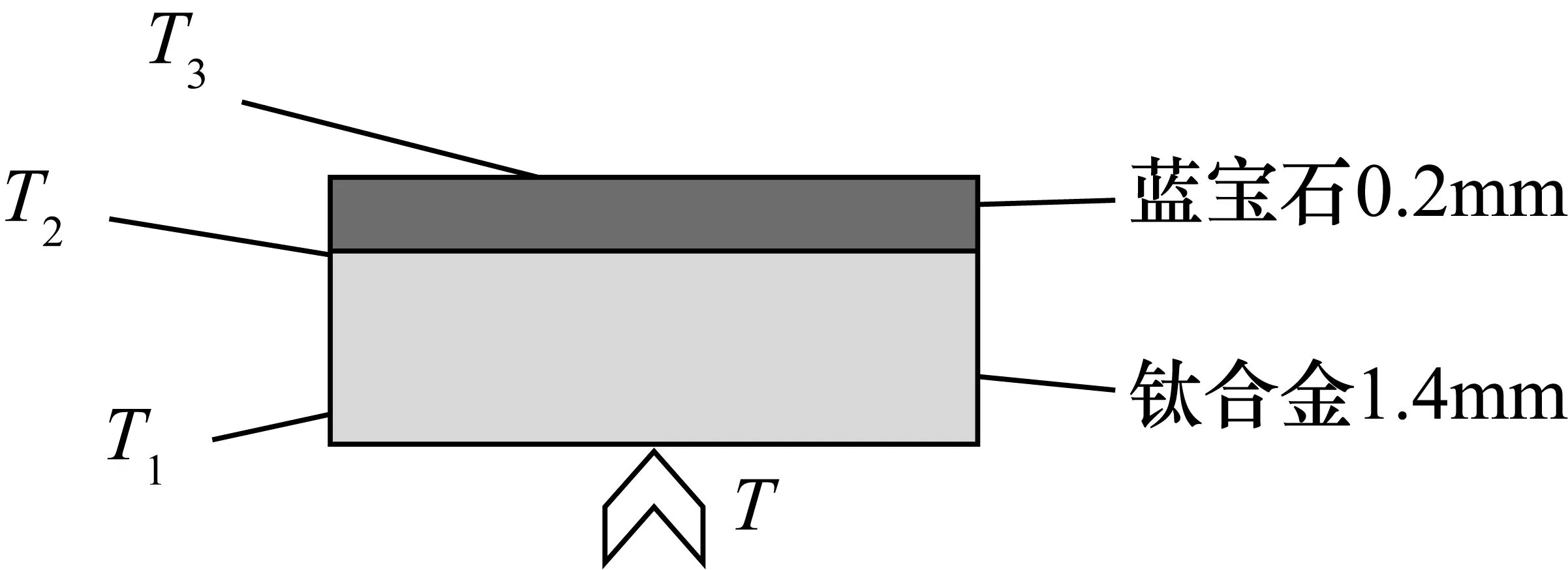

硅-蓝宝石压力传感器的主要敏感单元由钛合金膜片及熔焊在其上的蓝宝石膜片组成,通过在蓝宝石膜片上异质外延生长出单晶硅薄膜电阻形成硅-蓝宝石复合膜片,其典型结构模型如图1所示。

当被测压力作用于传感器时,钛合金膜片受力并带动其上的蓝宝石膜片发生变形,导致蓝宝石膜片上表面的内应力发生变化,根据压阻效应进而导致膜上电阻阻值改变,传感器电桥将输出电压,输出电压大小与被测压力成正比。

2 温度效应对传感器的影响理论分析、仿真及实验

硅-蓝宝石压力传感器在高温环境下工作时,温度效应将对传感器测试精度产生较大影响,经过研究发现,主要原因在于双层敏感膜片的热膨胀系数不同,因此在温度变化时,两种材料由热胀冷缩引起的变形不一致,导致应力不匹配,进而产生额外的热应力作用于膜上电阻,引起输出电压的变化,造成传感器的测试精度降低。

为了阐明温度效应产生的热应力对传感器具体的影响,以量程为28 MPa的硅-蓝宝石压力传感器为研究对象,进行了相应的理论分析、仿真及实验验证。

2.1 温度分布理论计算及仿真

热应力是由于温度变化引起的双层膜片变形不一致而产生的,因此分析温度效应的影响前,需要得到不同温度环境下,敏感膜片的温度分布情况。

2.1.1 温度分布情况理论计算与仿真验证

传感器的双层膜片粘和在一起且周边固支,其示意图如图2所示,其中钛合金及蓝宝石的导热系数分别为l1和l2,厚度分别为b1和b2,膜片面积为S。由于受热应力影响的硅电阻位于蓝宝石薄膜上表层,因此主要关注传导至T3的温度情况。

图2 双膜片温度场分析示意图

分析时认为双层膜片接触良好,且互相接触的表面上温度相等,因此可以简化为多层平壁的稳定热传导,即温度只沿壁厚方向变化。

根据傅里叶第一定律,对于钛合金和蓝宝石膜片热传导环节,分别有

(1)

(2)

除了两种材料的热传导,与空气的热对流也是需要考虑的因素,根据牛顿冷却定律,对于蓝宝石膜片上表面对流换热环节,有

Q3=h1×S(T3-T4)

(3)

由热力学第一定律,3个环节是串联关系,热流量均相等,即:Q1=Q2=Q3=Q,结合上述3个公式可得:

(4)

将式(4)代入式(3)中即可得到蓝宝石膜片上表面的温度值T3。

(5)

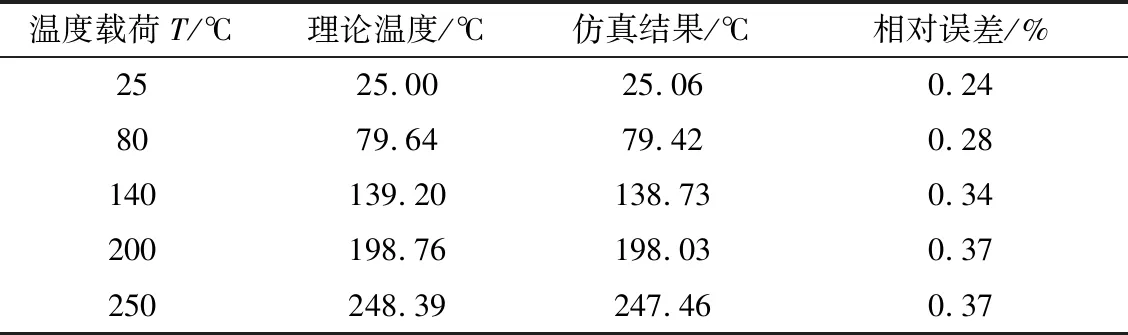

结合膜片尺寸,根据式(5)计算不同温度载荷下蓝宝石薄膜上表面的理论温度值,结果如表1所示。

表1 蓝宝石薄膜上表面温度理论计算值 单位:℃

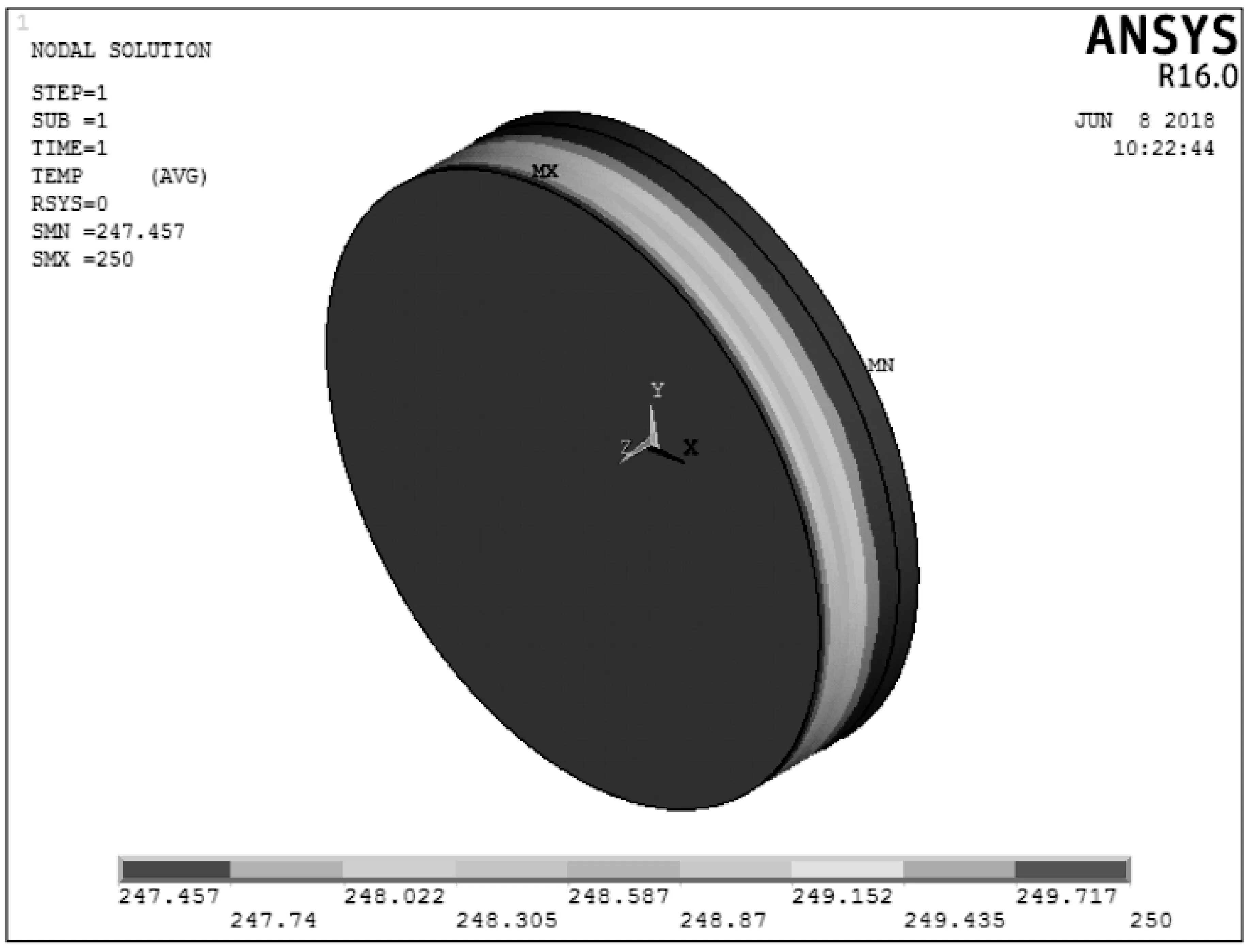

为验证理论推算的正确性,利用ANSYS软件对双层膜片进行温度有限元仿真:选用Solid 98单元,该单元属于热结构耦合仿真单元,可以用来计算热结构应力;并添加材料属性,在稳态的温度场分析中,主要的参数是两种膜片材料的导热系数。其中钛合金和蓝宝石的导热系数分别为5.8 W/mK和45 W/mK。根据28 MPa硅-蓝宝石传感器的尺寸建立双层圆膜片模型,其中膜片半径为5 mm,钛合金和蓝宝石膜片的厚度分别为1.4 mm和0.2 mm,得到图3所示的模型。

经过Solution操作计算,软件模拟出在高温环境下传感器膜片的温度场分布情况,结果如图4所示。

图3 ANSYS中双膜片模型

图4 膜片在250 ℃载荷下的温度场分布

以250 ℃温度载荷为例,仿真结果显示蓝宝石膜片处的温度为247.457 ℃,与理论计算得到的结果248.39 ℃基本一致。对其余典型温度点25 ℃(室温)、140 ℃、200 ℃及250 ℃进行相同的仿真验证,并计算理论值与仿真值及相对误差,统计结果如表2所示。

表2 温度分布的理论计算与仿真结果对比

由分析结果可知两者相对误差最大值仅为0.37%,说明了理论分析的正确性,也为热应力分析提供了一定的理论及仿真实验基础。

2.1.2 温度效应产生热应力、仿真及实验分析

以2.1.1节膜片温度分析结果为基础进行热应力分析,需要添加材料其余的一些力学参数,如表3所示。

表3 钛合金及蓝宝石材料属性

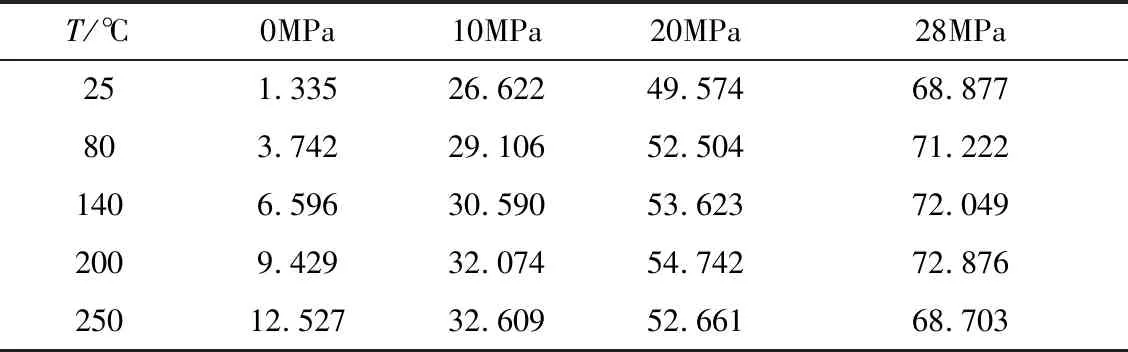

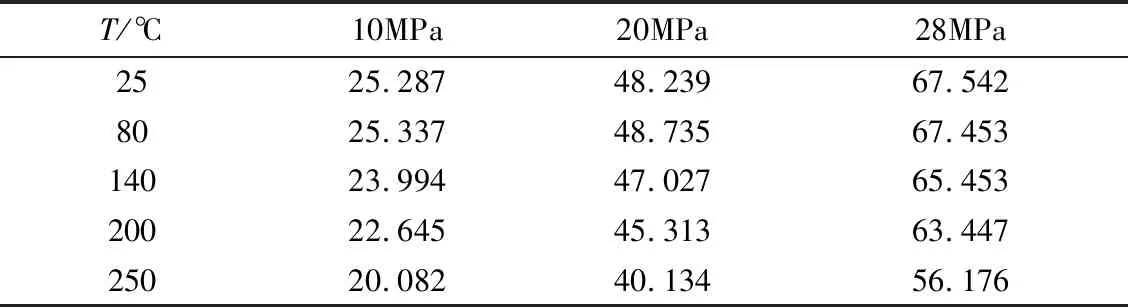

对温度点25 ℃(常温)、80 ℃、140 ℃、200 ℃及250 ℃,压力点0 MPa、10 MPa、20 MPa及28 MPa的组合情况分别进行了热应力仿真,取出蓝宝石薄膜上硅电阻条所处位置的应力值,整理得到的应力分布如表4所示。

表4 不同温度压力点组合下的应力分布 单位:MPa

传感器在实际使用前均需要调零操作,即消除零漂,以空载荷(0 MPa)时的输出为零点的基准值,因此将表4中后3列数据减去第一列,处理后的结果如表5所示。

表5 消除零漂后的应力分布 单位:MPa

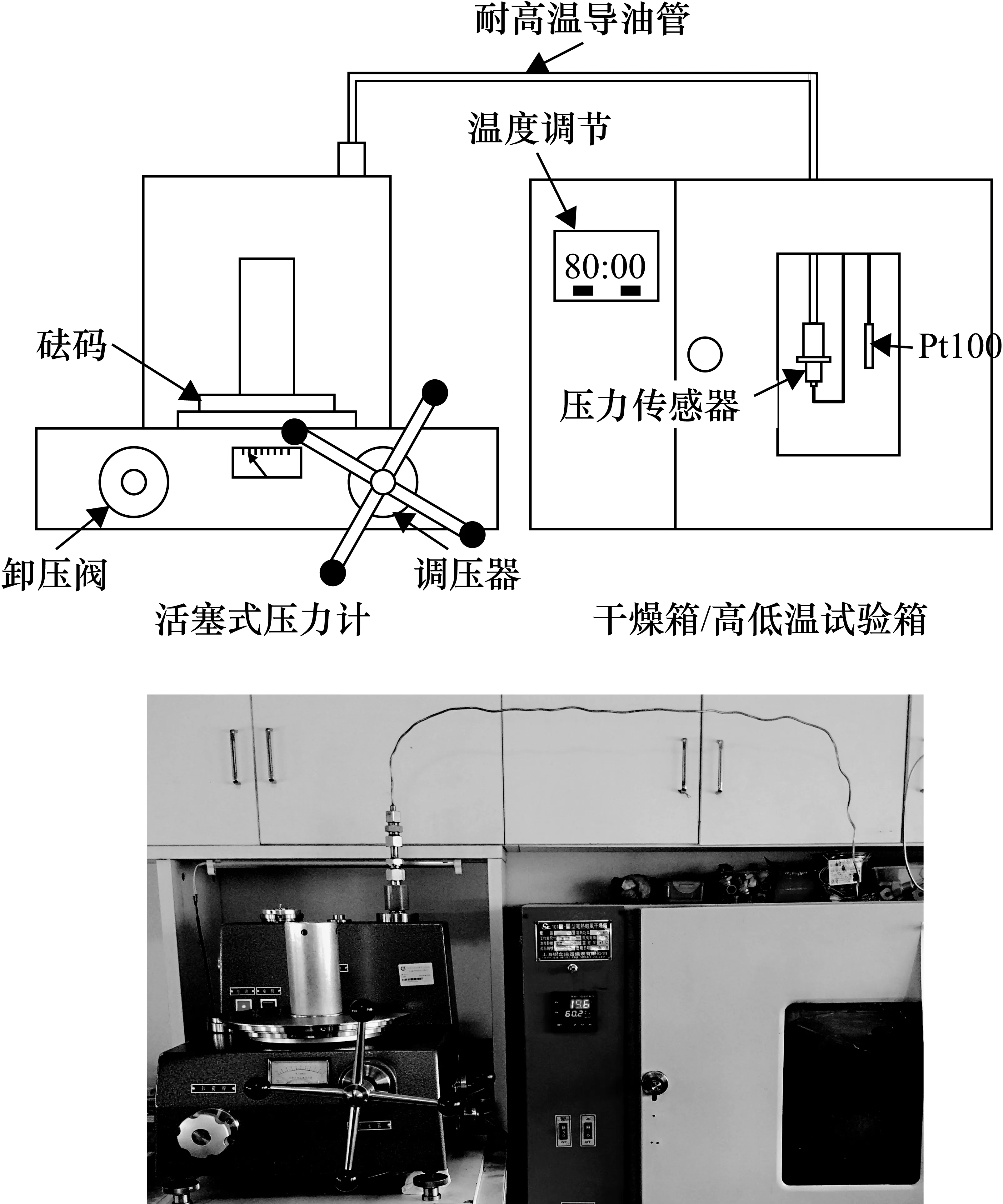

为了明确不同的温度环境对传感器测试结果的影响,结合传感器实验实测数据(同样是温度点25 ℃(常温)、80 ℃、140 ℃、200 ℃及250 ℃,压力点0 MPa、10 MPa、20 MPa及28 MPa的条件)进行比对和分析,实验方案及测试现场如图5所示。

图5 实验方案及现场实验测试

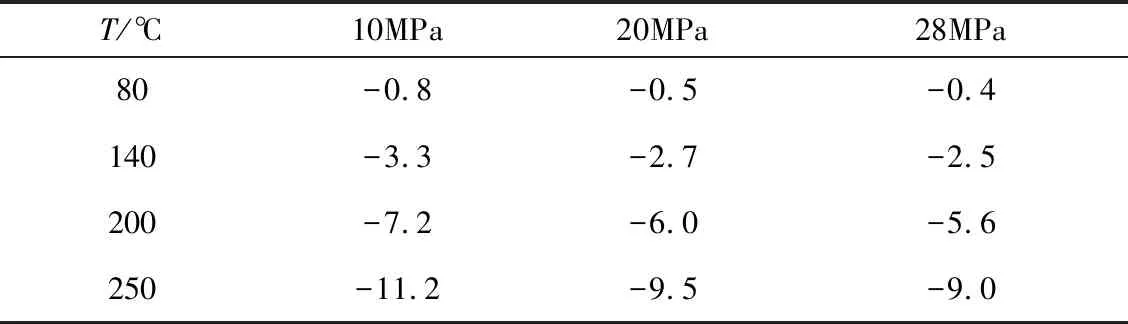

实验测得不同温度点和压力点下的传感器的输出电压情况如表6所示。

表6 传感器实测输出电压 单位:mV

对于硅-蓝宝石压力传感器,输出的电压与施加的压力载荷成正比,因此可将应力仿真结果(表5)与实验实测结果(表6)进行分析比对:做出不同压力点下(10 MPa,20 MPa,28 MPa)仿真应力值与温度的关系曲线,进行二次拟合,结果分别如图6(a)、图7(a)、图8(a)所示,并与实际实验所测输出电压随温度变化图(图6(b)、图7(b)、图8(b))进行对比。

图6 10 MPa仿真及实验数据

图7 20 MPa仿真及实验数据

图8 28 MPa仿真及实验数据

经过对比及实验验证,发现在相同的压力载荷下,传感器的输出电压、仿真得到的应力值与环境温度呈现出一致的抛物线趋势,证明了仿真结果的有效性,也说明传感器输出的变化、测试精度的降低是热应力造成的结果。

最后对温度效应对测试精度的影响进行评估。通常传感器是以常温条件下的输出作为标准值,因此利用表5的数据,将其余温度点下不同压力载荷对应的应力值,与常温下的输出进行对比,即可估算出温度带来的测量误差,同时根据表6中的实验输出电压计算相比于常温时的相对误差,最终得到结果如表7、表8所示。

表7 仿真应力在不同温度下的相对误差(相对常温) 单位:%

表8 实验输出电压在不同温度下的相对误差(相对常温) 单位:%

根据对比结果分析,在不同的温度下,传感器的测试精度将由于热应力的存在,受到较大的影响。同时实验结果也证明了温度的升高将导致测量误差的增大,与仿真结果表现出一致的变化趋势。

3 结束语

基于硅-蓝宝石压力传感器的工作机理,在经过大量的研究后,通过理论推导、仿真及实验,证明了温度效应会导致硅-蓝宝石压力传感器在测量过程中产生额外的热应力,造成传感器输出电压的变化,进而在很大程度上影响传感器的测试精度,实际工程中需要注意进行温度补偿,可参考文中传感器的输入输出特性规律,优化改进温度补偿算法以消除温度效应带来的影响。