PCCP管远场涡流检测激励线圈布置方式研究

商 峰1,王 正,董 猛

(1.中国水利水电科学研究院 水电可持续发展研究中心,北京 100038;2.山东科技大学 土木工程与建筑学院,山东 青岛 266590)

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP)是指在带钢筒的混凝土管芯上螺旋均匀缠绕预应力高强钢丝,并覆盖砂浆保护层而制成的管道,在国内外长距离调水工程中广泛应用。但随着PCCP管服役时间的增加,PCCP管内的预应力钢丝会发生断裂;钢丝断裂数量增加到一定程度,就有可能引发爆管。为了保障供水安全,需要研发从PCCP管内定位断丝区域的无损检测技术。北美地区由于PCCP管应用历史较长,因而PCCP管断丝检测技术发展较为成熟;国内相关研究近年来刚刚起步。研究表明[1],远场涡流(Remote Field Eddy Current,RFEC)检测是用于PCCP管断丝检测的重要方法。

远场涡流检测和漏磁检测是常用于铁磁性管道的无损检测方法,漏磁检测信号受温度影响较大[2],而远场涡流能够以同样的灵敏度检测管壁上的缺陷,并且不受集肤深度的限制。该技术在油井套管、城市煤气管道、核反应堆压力管等管道检测方面取得了较多的应用。典型的远场涡流检测装置包括一个与管道同轴放置的激励线圈和若干相距2~3倍管道直径外的检测线圈或者磁场检测传感器[3-4]。然而,这种装置一般适用于口径较小的管道(一般不大于500 mm);对于PCCP管而言,管径最小为400 mm,最大可达到4000 mm以上[5],如果激励线圈仍然采用与管道同轴布置的方式,会出现线圈尺寸和激励电压过大、线圈难以移动等问题。因此,有必要研发适用于大口径PCCP管的远场涡流检测技术。

数值仿真是研究远场涡流检测方法的重要工具。1987年,Lord和孙雨施[6]合作应用有限元方法模拟了远场涡流中电磁场分布,从中发现了“势谷”和“相位节”现象。早期,受限于计算机的计算能力,大部分学者都采用轴对称有限元方法,仅能模拟周向缺陷;研究轴向缺陷需要采用三维有限元[7]。为了简化计算,部分学者[8]采用全域轴对称+局部三维的有限元仿真方法,轴对称仿真的计算结果作为局部三维仿真的边界条件。随着计算机软硬件的发展,全域采用三维有限元仿真成为可能[9]。为能较好地指导实验,王亚午等人通过模拟发现传感器的移动速度应控制在2 m/s以内[10]。对于PCCP管讨论激励线圈的布置方式,则需要采用三维有限元方法。

因此,本文即尝试应用三维有限元方法模拟低频电磁场在PCCP管壁内外的传播过程,研究激励线圈在管壁内的布设方式,为研发相关检测装备提供依据。

1 三维电磁场有限元方法

有限元的运用不仅可以形象地描绘出管道内外的磁场分布情况,而且依据仿真计算结果,可以对检测装置的设计提供有效的理论指导,并为管道缺陷反演和定量识别提供有力的证据。远场涡流现象为低频电磁场现象,以稳态特性为主,可以忽略谐波、检测速度、磁滞以及位移电流的影响。因此,麦克斯韦方程组可以简化为[11]

▽×H=Js+Je, ▽×E=-jωB

(1)

▽·B=0, ▽·D=ρ

(2)

式中,Js为激励线圈中的电流密度;Je为涡流电流密度;B为磁感应强度;H为磁场强度;D为电位移矢量;ρ为体电流密度。在各项同性的导磁管道中,还满足以下关系:

D=εE,B=μH,Je=σE

(3)

式中,ε为介电常数;μ为磁导率;σ为电导率。为简化计算,定义矢量磁势A,▽×A=B,由库伦规范规定▽·A=0,将其代入式(2)有

▽×(E+jωA)=0

(4)

(5)

将式(4)、式(5)和▽×A=B代入式(2)有

(6)

(7)

2 电磁场在预应力钢筒混凝土管内外的传播分析

2.1 计算模型

如图1所示,以内径为0.4 m的SL型PCCP管为例进行三维仿真分析,管壁结构尺寸参考规范[5]取值。采用ANSYS Maxwell软件,分析激励线圈放置在管道不同位置的影响。为优化网格形状,预应力钢丝采用等面积的正方形截面进行模拟,有限元网格如图2所示。由于场量B的变化与接收线圈的电压成正相关,所以建模时可以不设置检测线圈。管壁材料参数取值如表1所示。预应力钢丝断裂时,依然存在磁导率,但是在断裂位置附近,沿钢丝缠绕方向的环形电流将会受阻,因此保持钢丝单元磁导率不变,将断裂位置附近钢丝单元的电导率设为0。激励源为40 Hz正弦波。

图1 SL型PCCP管管壁结构图[5]

远场涡流有限元分析属于开放域问题,管外域在管径3倍处设置索末菲辐射条件[12],此时网格数量为300万左右。

图2 SL型PCCP管有限元计算网格

管壁组成相对介电常数相对磁导率体积电导率/S·m-1钢筒1.0100.06000000预应力钢丝1.0100.06000000管芯混凝土7.01.00.01砂浆保护层7.01.00.01

2.2 完好管道分析结果

分别计算了3种不同工况:① 激励线圈尺寸与管径(d)相近,与管道同轴放置;② 保持激励电流密度不变,将激励线圈尺寸缩小到工况1的1/4,与管道同轴放置;③ 保持激励电流密度不变,激励线圈尺寸缩小到工况1的1/4,放置在管壁附处。以管轴线方向为z轴,以管径方向为r轴,取管壁附近点Bz和Br计算结果进行分析。

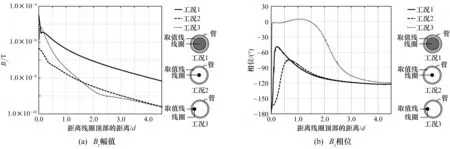

图3、图4给出了上述3种工况下完好管道管壁附近Bz和Br计算分布结果。从图中可以看到,各工况下,随着距离增加,近场区(距离激励线圈2倍管径以内)Bz和Br幅值衰减较快,远场区(距离激励线圈2倍管径以外)Bz和Br幅值变化趋于平缓。保持激励电流密度不变,激励线圈尺寸缩小3/4,远场区管壁附近磁感应强度减小1~2个数量级;激励线圈尺寸不变,线圈中心由管轴线迁移到管壁附近时,除靠近激励线圈附近位置,管壁附近磁感应强度分布差别不大。

图3 完好管道Bz计算结果

计算同时表明,近场区3种工况Bz相位差别很大,激励线圈与管道同轴布置时,Bz相位都是先增加后减小,线圈尺寸越大,Bz相位沿程分布曲线上升段越陡峭;激励线圈位于管壁附近时,在距离线圈顶端1.5倍管径距离以内,近场Bz相位接近于0°,1.5倍管径开始,Bz相位迅速衰减,直到距离激励线圈3倍以远,3种工况下Bz相位逐渐趋于一致。激励线圈与管道同轴放置时,Br相位没有上升段,相位分布曲线迅速下降后逐渐趋于平缓;缩小线圈尺寸对Br相位影响较小;激励线圈尺寸不变,线圈中心由管轴线迁移到管壁附近时,Br相位从0.3倍管径位置即开始迅速衰减,曲线趋于平缓转折点提前到距激励线圈约1.5倍管径位置。

图5给出了工况3条件下,完好管道管壁附近环向不同角度位置Bz和Br计算分布结果,这里环向角度定义为以管道轴线为圆心、取值线和线圈中心连线对应的圆心角。从图中可以看到,激励线圈位于管壁附近位置时,距离线圈0.5倍管径以远,不同环向角度位置Bz和Br幅值差别较小;远场2~4倍管径之间,环向角度越大,Bz幅值越大,而Br幅值越小。环向角度在90°以内,Bz相位随轴向距离先增大后减小;环向角度超过90°,Bz相位逐渐转变为轴向距离单调增加。轴向距离超过3倍管径,不同环向角度位置Bz相位逐渐趋于一致。Br相位随轴向距离变化曲线在近场区存在一个缓慢变化的阶段,而后急剧减小,再趋于平缓;环向角度越大,缓慢变化段距离越长。

2.3 断丝管道分析

对距离线圈顶部2.5管径起断丝20根的情况进行了仿真分析,分别计算了如下几种工况:① 激励线圈尺寸与管径相近,与管道同轴放置;② 保持激励电流密度不变,将激励线圈尺寸缩小到工况1的1/4,与管道同轴放置,断丝所处截面环向位置与1相同;③ 保持激励电流密度不变,激励线圈尺寸缩小到工况1的1/4,放置在管壁附近。在工况3条件下,分别计算了断丝所处不同环向位置时Bz和Br的分布情况。取管壁附近点Bz和Br计算结果进行分析。

图6给出了工况1、工况2和工况3-2的计算结果。从图中可以看到,3种工况条件下,断丝管道Bz幅值沿程分布与完好管道基本一致,Bz相位沿程分布曲线在断丝位置略高于完好管道;断丝管道Br幅值沿程分布曲线在断丝位置附近略高于完好管道,Br相位在断丝位置附近呈现倒“N”形分布,与完好管道曲线单调下降的趋势有显著区别。

图7给出了工况3条件下,断丝管道和完好管道Bz相位差和Br相位差沿程分布情况。可以看到,当激励线圈位于管壁附近时,远场Bz相位差呈“几”形分布,相位差值几乎不随断丝所处的环向位置的改变而改变;远场Br相位差变化呈现倒“N”形分布,相位差值在断丝起点(2.5d位置),随断丝所处的环向位置的改变而变化显著。

图6 工况1、工况2和工况3-2断丝管道计算结果(2.5倍管径起断丝20根)

图7 工况3断丝管道和完好管道相位差沿程分布(2.5d起断丝20根)

图6和图7的计算结果表明,当激励线圈布置在管道不同位置时,无论以Br或是Bz作为检测指标,激励线圈的位置影响不大;但当激励线圈布置于管壁附近时,检测出断丝的环向位置是可能的,此时,Br相位比Bz相位更适于作为检测指标。

3 结论

通过应用三维电磁场有限元方法,研究了激励线圈的布置方式对预应力钢筒混凝土管断丝检测效果的影响,可以得出以下几点结论:

① 激励线圈位于管道不同位置时,保持激励电流密度不变,改变线圈大小和位置,只会改变远场Bz和Br幅值的分布,不会改变远场Bz和Br相位的测量效果。

② 激励线圈置于管壁附近时,远场Bz相位差在断丝位置附近呈“几”形分布,但相位差值几乎不随断丝所处的环向位置的改变而改变;远场Br相位差在断丝位置附近呈现倒“N”形分布,但相位差值在断丝起点,随断丝所处的环向位置的改变而变化显著。因此,

通过检测管内远场磁场相位,检测出断丝的环向位置是可能的,此时,Br相位比Bz相位更适于作为检测指标。

③ 本文仅研究了断丝位置附近的Bz和Br的计算分布,实际检测中,并不能预先知道断丝位置的环向角度,因此需要进一步深入研究激励线圈、断丝位置、Bz和Br的取值位置(即检测线圈/传感器位置)之间的关系对断丝检测效果的影响,建立断丝位置环向角度的检测定位方法。