某固井车车架振动特性分析

(中国石油集团川庆钻探工程有限责任公司,四川 成都 610051)

李华川,赵明建

(四川宝石机械专用车有限公司,四川 德阳 618300)

贾海平

(中国石油集团川庆钻探工程有限责任公司,四川 成都 610051)

杨德胜,陈远建

(四川宝石机械专用车有限公司,四川 德阳 618300)

徐延海,陈静

(西华大学汽车与交通学院,四川 成都 610039)

作为专用车辆,固井车的设备运行由电路系统、液压系统、气压系统及机械传动系统实现[1]。固井车的振动性能是其重要的性能指标之一,固井车车架上的设备(如发动机组、泵组、高低压管汇等)都布置在车架上,车架不仅承载设备静载荷,也受到发动机组、传动箱、泵组等的动载激励。当这些激励与车架的固有频率相近时,固井车便会出现共振现象,产生剧烈的振动和噪音,从而引起较高的动应力[2]。而引起固井车振动的因素较多,因此研究车架振动特性对提高固井车工作的可靠性等至关重要[3]。

文献[4~7]对专用汽车振动性能进行了相关研究;文献[8]对车辆薄壁零件采用形貌优化设计来降低零件的振动强度;文献[9,10]应用有限元法研究了压裂车车架的动态特性,避开了车架的共振频率;文献[11]采用多目标遗传算法对车架动态特性进行优化,避开了车架发生共振的频段,同时实现了车架的轻量化;文献[12,13]利用有限元分析对商用车进行模态分析,研究了车架的振动特性,避免了车架的共振;文献[14]通过有限元分析和疲劳试验对混泥土泵车进行了疲劳强度评估。由于井场道路条件越来越差,固井工艺越来越复杂[15],对固井车的振动特性提出了更高的要求,因此,固井车在各种工况下保持平稳舒适的状态对确保固井作业安全非常重要。但固井车这类专用车辆的振动分析研究较少,为此,笔者进行固井车模态仿真计算分析,并对固井车车架(主车架)以及安装台上设备的副车架构成的结构进行系列试验测试,这样不仅可以验证车架设计强度,也为后续结构布置优化达到减振功效提供理论依据。

1 车架模型

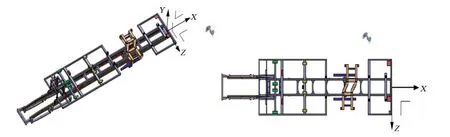

在驻停工况下,车架所受载荷主要是来自车辆底盘部分和台上部分的自重。底盘部分主要有驾驶室、主车架、车辆发动机及传动部分、各车桥系统等。台上部分主要包括车台发动机组、传动箱、泵组、高低压管汇以及副车架等。依据实际几何尺寸及台上设备安装尺寸,对车架及上装设备支撑进行三维建模,如图1所示。

图1 车架三维建模

通过所建立的三维模型,对车架进行系列的计算、分析和测试,是分析车架强度和制动特性的有效途径之一。在进行车架动态分析过程中,总体的坐标系以及3个坐标平面如图1所示,坐标原点位于车辆主车架最后的横梁中心,X方向与车辆的行驶方向相反,Y方向为车辆的侧向,Z方向为垂直于路面方向。

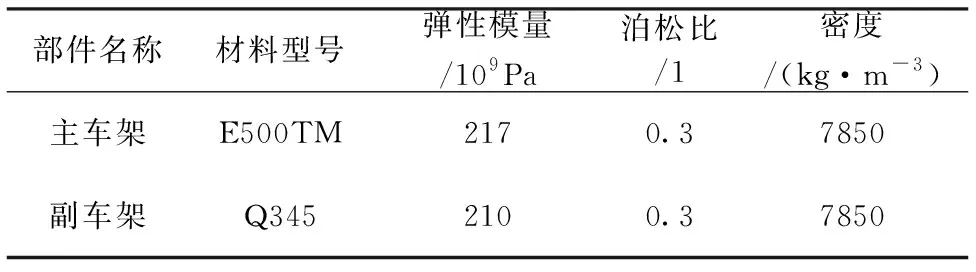

在进行车架静力学分析过程中所用到的主车架材料以及副车架材料特性如表1所示。

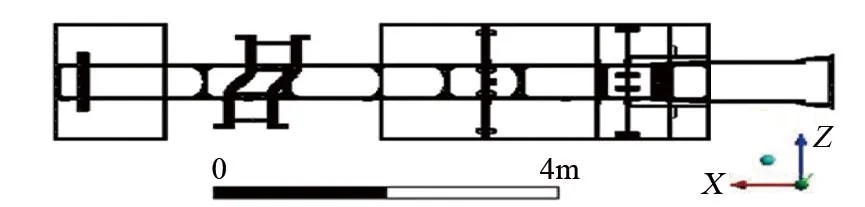

对车架进行网格划分,如图2所示。单元网格大小在20mm×20mm×20mm左右,全部采用三维单元进行划分,总单元数为465705个,节点个数为962211个。

图2 车架有限元网格划分

部件名称材料型号弹性模量/109Pa泊松比/1密度/(kg·m-3)主车架E500TM2170.37850副车架Q3452100.37850

2 车架模态仿真结果及分析

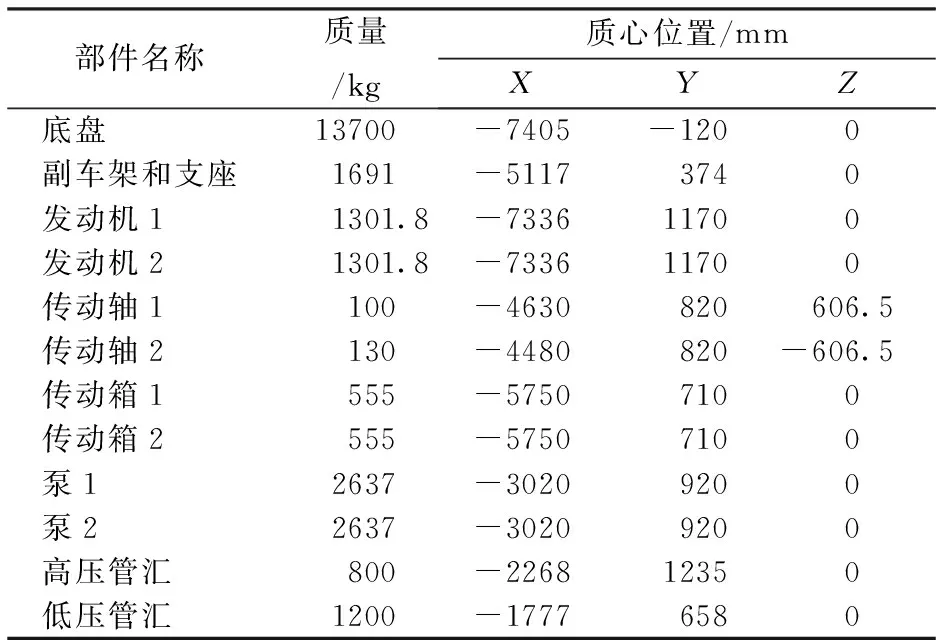

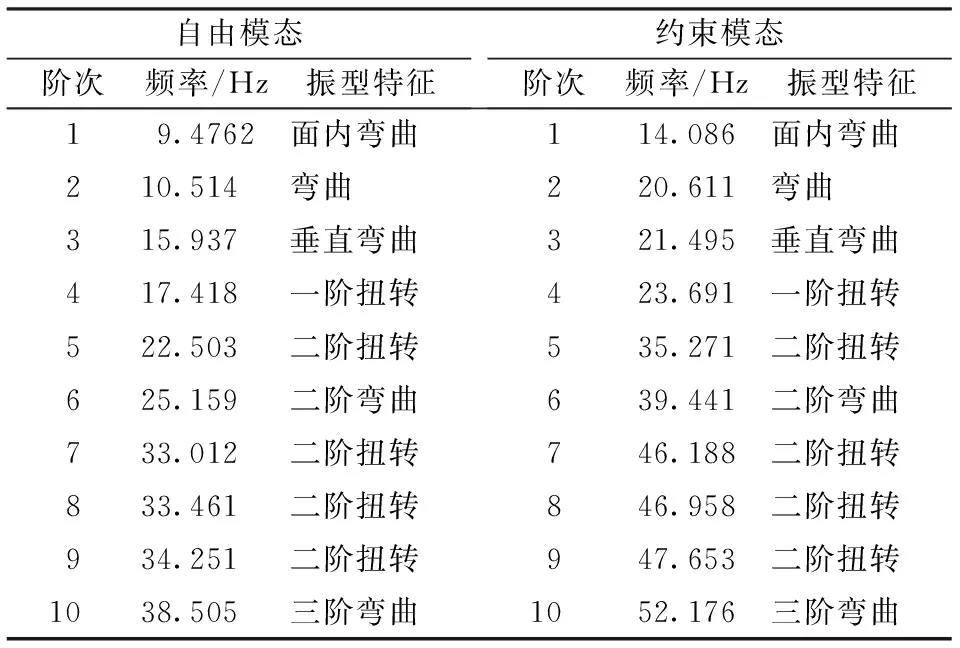

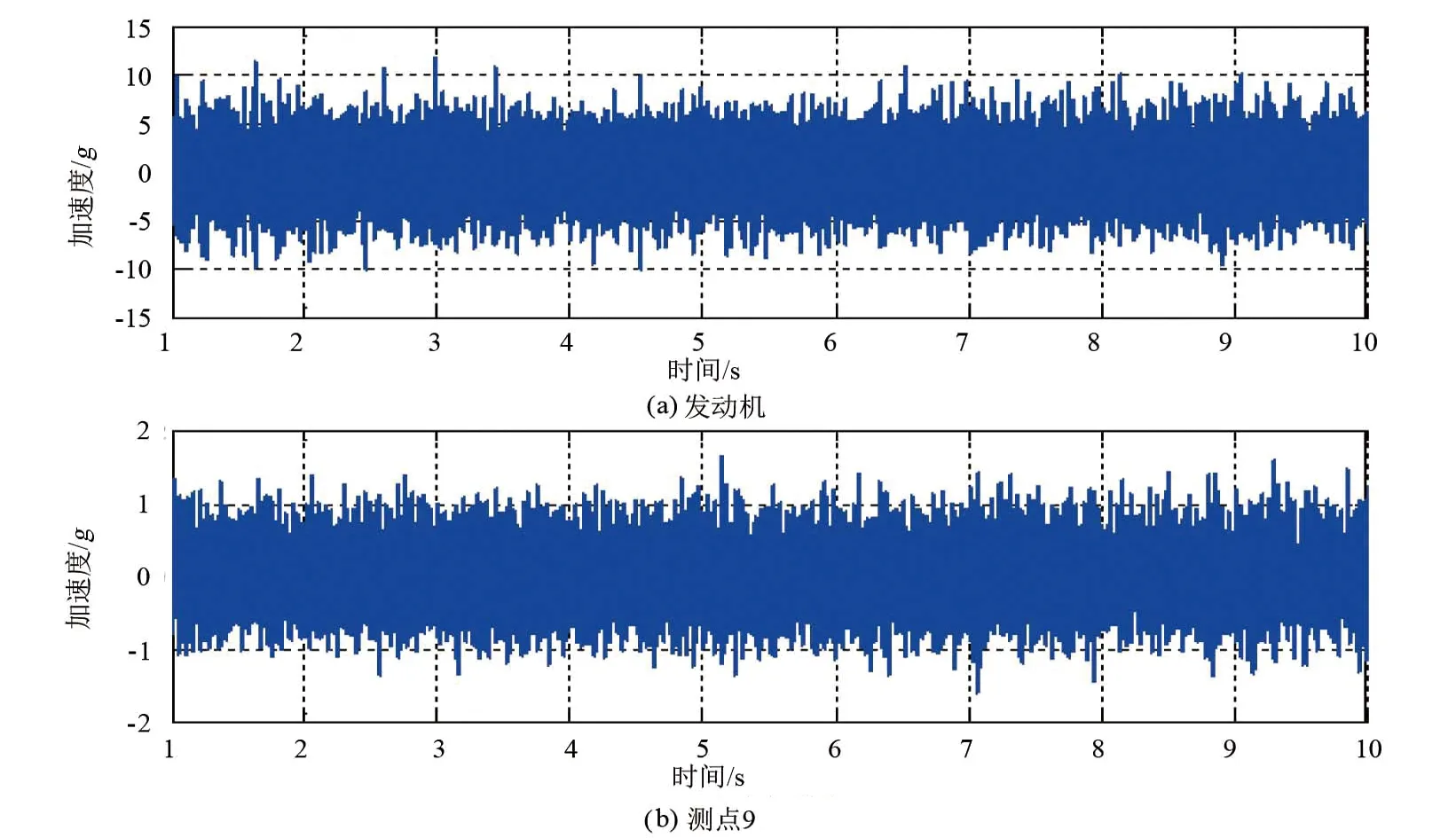

车架模态分析主要包括自由模态分析和预应力模态分析。自由模态主要是了解结构在没有约束情况的振动特性,从而在一定程度上了解结构的刚度情况。约束模态则反映了车架在实际使用情况下的振动特性,因此,比较可靠地了解该状态下的振动特性,可以为后续的减振等提供基础。为确定在约束模态分析时的具体载荷及边界条件,对表1中车架以外的底盘以及台上部分设备利用集中质量进行加载,这些施加的集中质量大小以及坐标位置如表2所示。车架自由模态、约束模态前10阶固有频率如表3所示,前4阶自由模态振型图如图3所示。

从计算结果得知,前10阶车架约束频率都在55Hz以内,频率范围比较低。其中车台发动机是六缸四冲程柴油发动机,工作转速一般在1800~2100r/min,其正常激励频率在90~105Hz(发火频率)范围内,已经远离车架前几阶固有频率,不会与车架产生共振。泵组通过其传动比与变速箱档位以及发动机一般转速可计算压裂泵正常工作激励频率在3.35~22.8Hz,处于车架自由模态下的前阶范围,有共振发生。从表3可以看出,在约束模态下,由于各车桥的钢板弹簧与车架上的支座等相连,在一定程度上限制了车架的一些运动,因此整体的频率有一定程度的增加;但在低频区域还是与车辆转运过程中存在一定的重叠,存在共振的可能。

表2 车辆底盘及台上设备质量大小及质心位置

表3 车架固有频率

图3 模态振型图

3 车架振动测试系统及测点布置

为研究固井车在实际固井工作状态下的车架振动特性,对车架开展室内测试。车辆作业工况分左侧发动机—泵运行以及右侧发动机—泵运行,根据车辆的运行及作业工况,进行了3个典型工况下的车架振动特性测试:

工况1——车辆怠速。

工况2——左侧发动机—泵运行。

工况3——右侧发动机—泵运行。

在测试时工况2和工况3又分为大扭矩(2挡,2100r/min左右)及大排量(5挡,1850r/min左右)2种工况,一共5种固井作业工况。对车架表面进行振动加速度测试,利用振动测试系统进行了在给定工况下车架的振动特性试验分析。

3.1 振动测试系统

测试系统架构如图4所示。

车架振动测试系统由硬件部分和软件部分构成。硬件部分包括加速度传感器、动态数据采集系统、数据接收和处理系统以及相关的辅助设施。软件部分主要是数据采集部分以及数据分析部分。采集部分主要测试通道参数的设置、采集过程参数设置以及完成采集和实时显示灯相关的功能,而数据分析部分具有进行时域和频域分析的相关功能。该测试采用江苏东华测试技术股份有限公司的相关硬件和软件系统,硬件中的动态信号测试分析系统为DH8302,16通道,所有通道并行同步工作,各通道连续采样速率可达256kHz。采用IEPE压电式加速度传感器,加速度传感器采用磁吸座的形式安装在车架以及相关的测试布点上。

图4 车架振动特性测试系统架构

3.2 测试工况及测点布置

通过模态仿真结果及模态云图分析得到振型特征、共振频率和位移,同时结合车辆固井工作状态时振动的传递路径和振源的特性来进行布点。在振源位置一般布置三向加速度传感器,在简单的传递路径上布置单向的传感器,支座的上下布置三向的传感器,以期更好地得到振动的传递特性。

由于动态测试系统的通道限制,车架振动特性测试点布置按照测试工况分别进行,传感器布置在车架相关的支座位置,X方向与车辆行驶方向相反,Y方向为车辆侧向,Z方向为垂直路面方向。具体测点如图5所示。

图5 车架振动测试测点布置图

4 典型工况下车架振动测试结果

车架进行了上述5种固井作业工况下的振动测试[16],限于篇幅,选择右侧大排量及大扭矩下的振动测试结果进行分析。

4.1 大排量工况

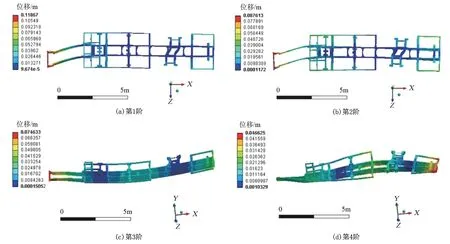

图6给出了测点9以及发动机Z方向的加速度时域曲线。从图6中可以看到,发动机的Z方向加速度达到了6g左右,而车架测点9的Z方向加速度大小在1g范围内变化。

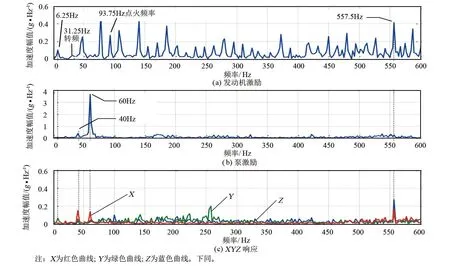

通过对大排量工况下的测试数据进行加速度频率的频域分析,测点9的结果如图7所示。在图7中,从发动机Z方向的振动来看,该工况下其转频在31.25Hz左右,即发动机的转速在1875r/min左右。发动机的点火频率在93.75Hz左右,发动机的其他各阶次的激励也非常明显。

图6 右侧大排量工况下发动机激励以及测点9的Z方向的加速度时域曲线

图7 右侧大排量工况下测点9的加速度频域曲线

泵组工作过程中出现了40Hz和60Hz 2个能量比较集中的频率。同时也可以看到泵Z方向的激励能量比较大,加速度的幅值达到了3.5g/Hz以上。结合图7可以明显看到台上发动机以及泵组工作过程中对测点9的激励。特别是泵组的激励对车架的影响更明显,在发动机高频处对车架的激励比较大,大部分能量集中在150~250Hz。

同理,对测点7和测点5进行时域和频域分析,发动机激励以及泵组工作激励如前述一致。它们对车架的振动影响也可以明显得到,即泵组60Hz以及发动机高频的一个激励。与测点9相比,由于测点5与测点7比测点9更靠近发动机位置,车架受发动机激励的影响增加,受到发动机的影响更复杂。

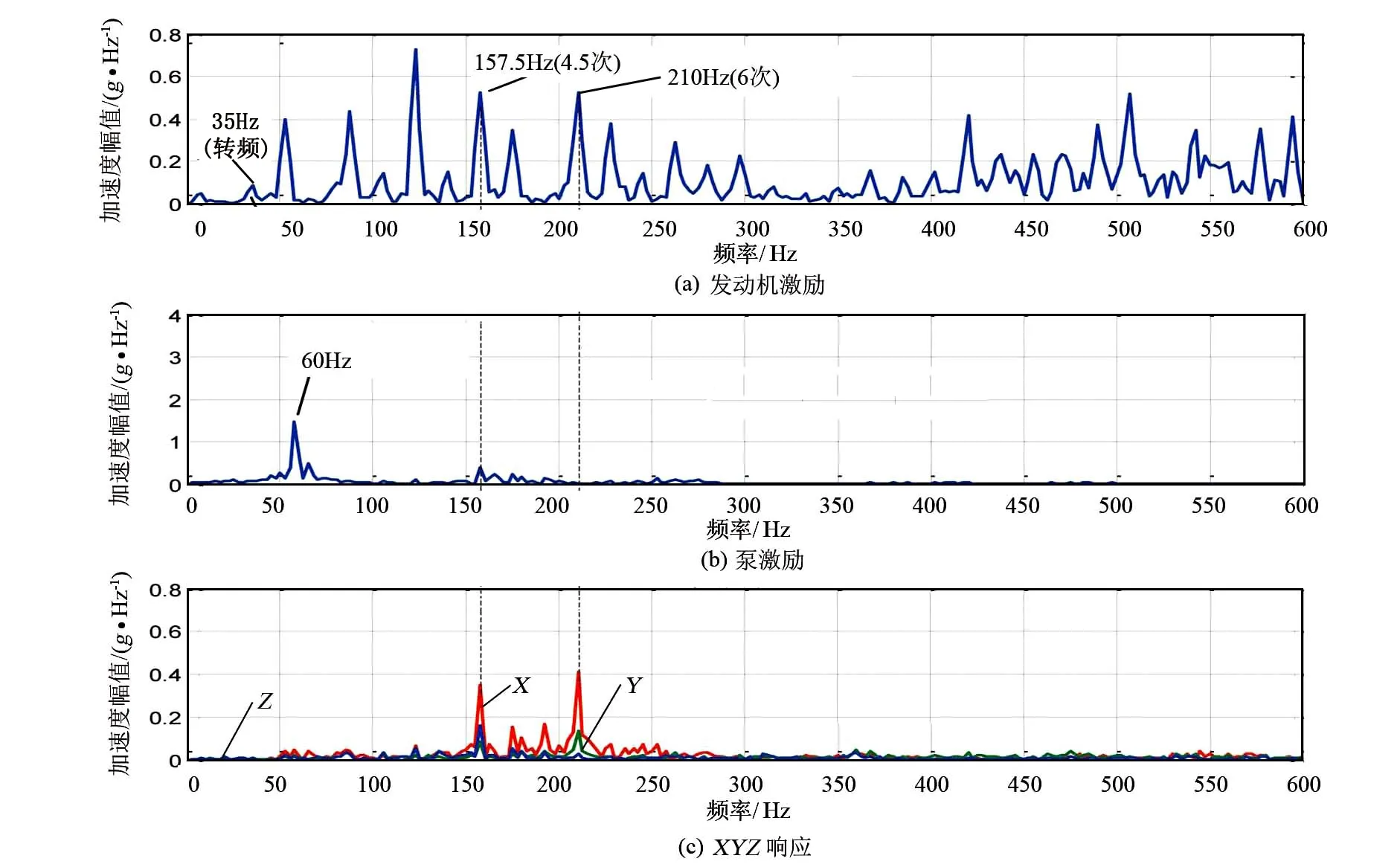

4.2 大扭矩工况

图8是在大扭矩工况下测点9的振动响应特性。从图8中可以看到,发动机的转频在35Hz左右,即发动机的转速为2100r/min左右。此工况下发动机的点火频率在105Hz,泵组的激励频率在60Hz左右。相对于大排量工况,该工况下泵组的振动能量相对较小。从车架的振动响应看,发动机激励的影响比较大,但发动机高频的影响与大排量工况相比,明显降低。

图8 右侧大扭矩工况下测点9的加速度频域曲线

图9 右侧大扭矩工况下测点7的加速度频域曲线

测点7比测点9更靠近发动机,从图9中可以看到,车架受到发动机的影响明显,特别是在150~250Hz范围内的响应甚至比大排量工况下还大一些。同理,对测点5和测点2进行右侧大扭矩工况下的加速度频域分析,由于测点5离发动机振源更近,其受到的振动激励更复杂,发动机的多阶振动均对车架造成了影响,而且频率的影响范围也比较宽。这在一定程度上给车架的设计造成了困难,也需要在设计中进行有效避免。通过测点2的振动特性分析知道,车架受到发动机的影响比较大,特别是在150~250Hz范围内,但发动机高频激励的影响相对于前面的工况较小。

从上述的测试结果可以看到,车架在发动机以及泵组工作过程中均受到了一定程度的影响,即在激励源下对车架均有不同程度的激励。相比较而言,在大排量工况下,激励的影响较大扭矩下大一些。同时也可以看到,泵组在大排量下产生了比大扭矩工况下更多的振动能量。

另外,发动机的各阶次激励也对车架的振动造成了一定的影响,特别是在150~250Hz范围内的激励频率。从车架的约束模态看,车架的低阶频率均比较小,远小于这个范围,因此其在一定程度上受到的振动影响较小。但在发动机工作的转频范围内,有一定的车架约束模态分布,因此需要更好地进行车架设计,使得在低阶的激励源下,其振动响应较小,或者使得设计的车架模态虽然与发动机的转频较近,但还是要有一定的频率间隔。

5 结论

1)针对某型固井车车架进行了自由和约束模态下的固有频率的仿真研究,获得了前10阶频率分布情况及振型特征,为类似车架的振动特性分析以及车架的设计提供了依据。

2)通过模态仿真结果得到的振型特征、共振频率和位移,同时结合车辆固井工作状态的振源情况进行布点,设计了5种典型固井工况并进行了振动测试,对右侧大排量及大扭矩下的振动测试结果进行了详细分析。

3)典型测点的时域和频域分析结果表明,该车架部分频率在发动机——联合激励的范围之内,但其频率间的间隔较好,受到的振动影响较小;在大排量工况下,车架的振动比大扭矩工况下大。