变压器油箱焊接流水线机械系统设计

(学院盐城工学院机械工程,江苏盐城,224051)

引言

作为变压器重要组成部分,变压器油箱加工始终停留在手工焊接的尴尬境地,很难保证变压器油箱质量的稳定性。这种状况和变压器油箱工艺要求高相矛盾,例如变压器油箱加工时要求无夹砂、无渗漏以及焊缝均匀等[1];在运行过程形变少[2]等;另一方面,高水平的焊工当前也是极其短缺。为此,本文提出一种变压器自动焊接流水线的方案,可以很好解决当前变压器生产企业面临的问题。

采用PLC控制方式,刘宗佳设计了一种自动化焊接流水线[3]。采用此流水线极大提高了产品的质量,同时克服人工操作带来的人为干扰因素。但是这种流水线是一种通用流水线,并没有考虑到变压器焊接的实际情况。当前焊接流水线全部采用机器人[4, 5],虽然可以避免人工手动焊接的缺陷,但都存在各种各样的弊端,例如价格昂贵、使用过程复杂,对操作者技术要求较高、焊接调试过程周期长等问题。因此,本文在深入研究变压器油箱焊接工艺路线基础上,通过分析变压器油箱泄露、渗透、外观不美观的原因着手,考虑到操作方便性条件,提出变压器油箱自动焊接方案。

1 变压器油箱机械系统的总体设计方案

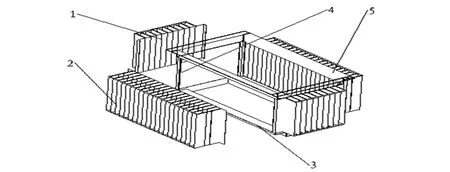

本文要解决的焊接产品如图1所示,主要包括5大部分,包括长短散热翅、上下底板和立柱。因此,为了实现变压器油箱自动焊接,需要解决各个部分的下料裁剪、运输、摆放、固定等关键的动作。为了生产效率的最大化,各个环节要实现时序的无缝衔接。这个问题可以通过控制系统的调试来完成。另外,为了适应不同型号变压器的焊接,整个流水线的设计具有一定弹性。

1-短散热翅 2-长散热翅 3-底板 4-侧立柱 5-箱沿

图1 产品三维图

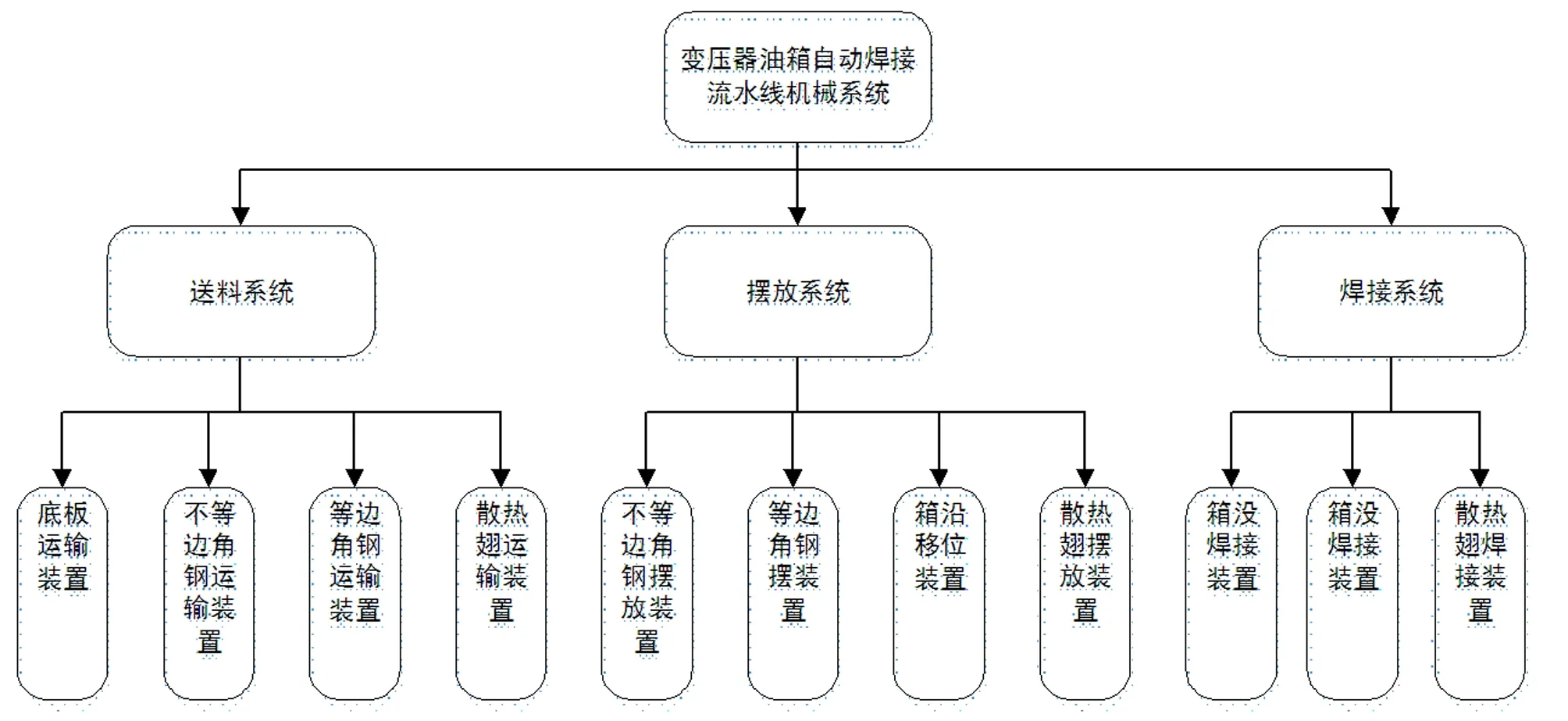

在考虑上述因素后,结合人工手动焊接流程,总体加工路线如图2所示。从这个加工路径能够看出,变压器焊接流水线机械系统包括三大子系统,即送料系统、摆放系统以及焊接系统。送料系统主要功能是将框架材料以及散热片输运到指定的位置,并将焊接好的产品输运到出料口,例如角钢经过裁切机构裁切后通过翻转机构输运到焊接位置;摆放系统主要将送料系统输运来的零配件安放在确定的位置并夹紧,防止焊接过程中各个零部件相对运动;焊接系统功能按设置的时序对安装好的零部件进行加工。

图2 变压器油箱总体加工路径

经过对流水线的功能分析后,最终确定变压器油箱自动焊接流水线的总体设计方案如图3所示。为了保证系统的连续工作,提高生产率,各个子系统在位置上要紧凑,在时序上要能匹配。

图3 变压器油箱自动焊接流水线的机械系统总体设计方案

2 子系统方案设计

2.1 运料系统设计

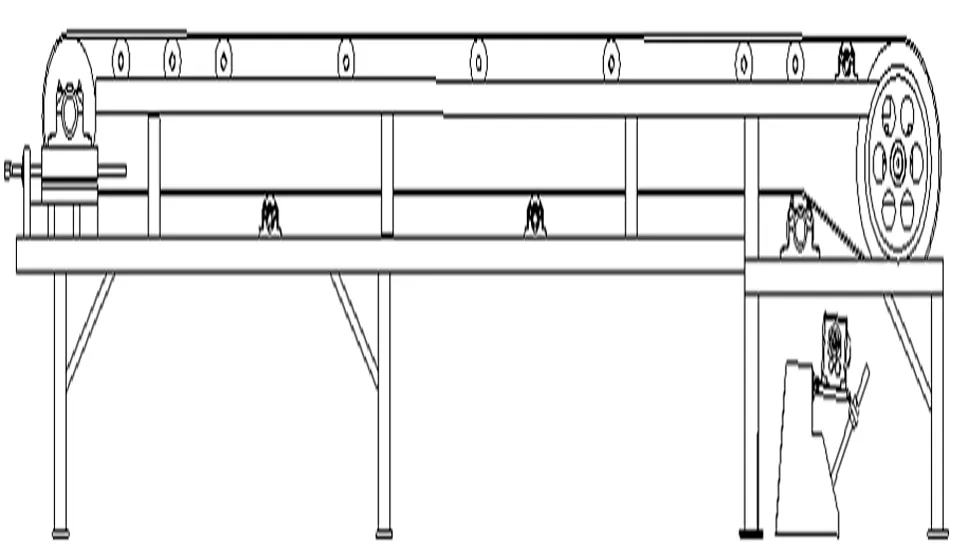

根据总体设计方案,运料系统需要解决底板、等边和不等边角钢以及散热翅输运问题。在输运等边和不等边的角钢之前首先要解决角钢的裁切问题,因此,在整个流水线系统的运料子系统有二大类。一类是带有裁切功能的运料子系统,包括底析运输装置、等边角钢输运装置以及不等边输运装置;另一类是直接把散热翅片输运到指定位置的运料子系统,包括散热翅片输运装置。

底板运输功能要求包括:具有自动定位和固定的作用;快速启停,安全性高;同时兼顾人机工程学设计原则等。通过传动和运输方案的比较,运料系统采用伺服电机作为动力,带式输送机作为输运机构,形成了伺服电机驱动的带式输送机机构,其示意图如图4所示。

图4 底板运输示意图

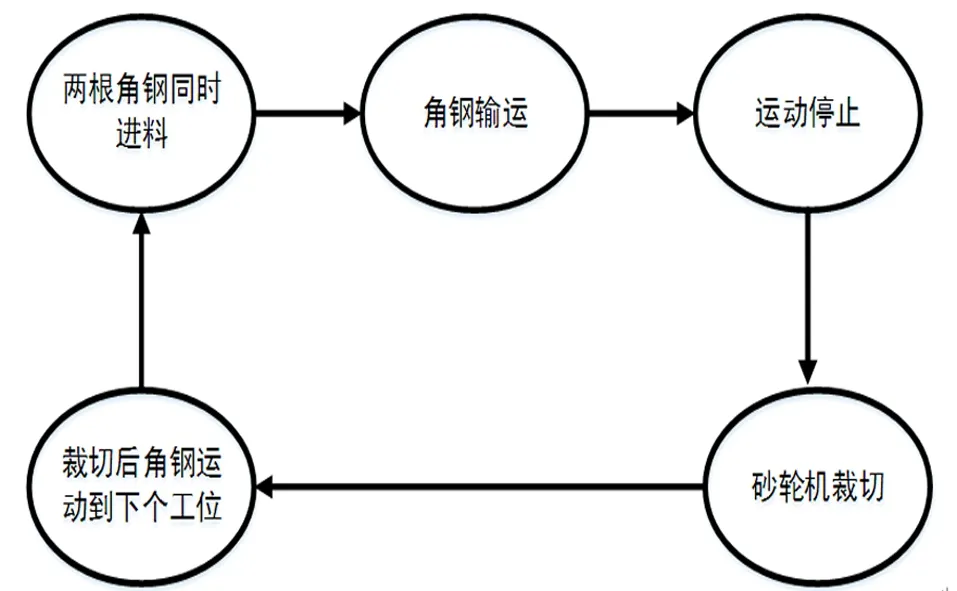

对于底板运料系统,还需要考虑角钢的裁切问题。以等边角钢裁切为例,其工艺路线如图5所示。首先角钢放置在底板运输系统的带式输送机构,通过自动对正固定后(图4中没有标出),在带式输运机的牵引作用下运动到指定位置,触动到砂轮机启动开关后,带式输运机停止运动,砂轮机落下(图4未标注)。裁切后角钢继续运动到搬运位置,等待摆放系统搬运和摆入。

图5 等边角钢裁切工艺方案

2.2 摆放系统设计

裁切后的材料需要摆放到特定的位置才能进行焊接。通过分析零件图需要焊接位置,摆放子系统包括四个部分: 等边角钢摆放、不等边角钢摆放、箱沿移位装置以及散热翅片摆放装置(本项设计中等边角钢和不等边角钢是采用的自制的机械手)。

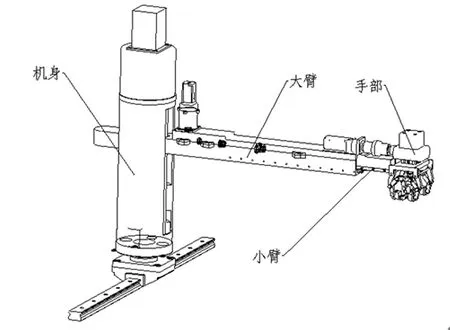

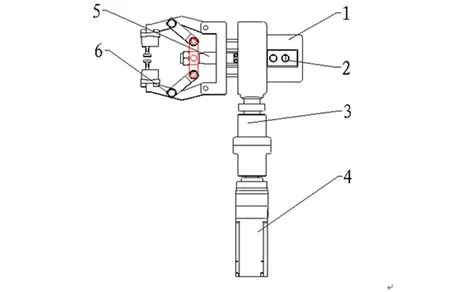

以等边和不等边角钢的摆放装置为例。在这个装置中,需要考虑到这类材料的抓取、移动和回转运动,因此本项目中采用四轴圆柱坐标机械手,设计的基本结构如下。整个机械手由机身、大臂、小臂和手部四部分组成。机身安装在滑动导轨上,其回转运动由伺服电机驱动。大臂的升降由伺电机驱动滚珠丝杠,通过螺母副的上下移动实现。小臂的伸缩由竖直方向的伺服电机驱动,通过锥齿轮将动力传递给水平方向的滚珠丝杠,同样由丝杠螺母副带动小臂伸缩。手部的转动由伺服电机直接驱动,爪部通过气动驱动,通过连杆机构带动关节使得夹板开合。通过各个关节的相互配合可将截切完毕的(不)等边角钢摆放至规定位置,以备焊接。机械手整体结构示意图和手部结构见图6。

在手部结构中,4伺服电机用来控制手腕部的回转运动。手爪的开合运动由1、2、 5以及6构成。当气缸活塞左(右)腔通气时,气缸活塞杆伸出(缩回)带动连杆机构使得手部张开(闭合),完成了零件的抓取和放下。通过和其它的回转和移动机构的配合,从而实现零件的抓取、搬运以及安放等动作。

下图中,1-手腕(气缸固定盖)、2-气缸、3-联轴器、4-伺服电机、5-活塞杆、6-夹爪(多杆机构)

图6 机械手整体结构。

2.3 焊接系统设计

根据上述的功能分解,焊接系统主要由三大部分组成,即不等边角钢焊接装置、主体框架焊接装置以及散热翅焊接装置。为了节约生产成本并使整体布局紧凑有序,主体框架及散热器的焊接处于一条直线上,采用同一套五轴焊接机械臂完成焊接作业。

以不等边角钢焊接装置为例,其总体结构设计和工作原理如图7所示。装置由滚珠丝杠升降机与一个焊接部分组成。焊接部分由伺服电机直接驱动齿轮,再由齿轮齿条机构带动两侧导杆做相向运动。工作原理:不等边角钢摆放完成之后,由伺服电机驱动滚珠丝杠旋转,螺母副带动焊接部分沿导杆上下移动;焊接头内部装有微型伺服电机可驱动焊接头的摆动。通过一次下降完成内壁焊接,上升一段距离后伺服电机驱动齿条导杆运动,焊接头向两侧移动,接下来,通过第二次下降完成外缝焊接。

3 结束语

焊接流水线机械系统设计方案解决了变压器油箱人工焊接缺陷。通过将整个系统分解成三大子系统分别进行设计,包括运料系统、材料摆放系统以及焊接系统。对于每个子系统的设计,我们分别进行了功能分析,结构校核以及力学分析,保证了整个系统的实用性以及可靠性。另外,在进行零件选型时,综合考虑经济成本、社会以及环境等对本产品的影响。本设计,可以实现变压器油箱焊接的自动化、系列化生产,极大地降低了生产成本,提高了劳动生产率。