耐火材料与钢液相互作用的研究进展

黄 奥,王雅杰,邹永顺,付绿平,顾华志,李光强

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

1 前 言

钢铁工业是国民经济的重要基础产业,为国家建设与发展提供了材料保障。国家发展和改革委员会在《钢铁产业发展政策(2015)》中提出,调整产品结构,完善技术创新体系,提高两化深度融合,以实现升级[1]。《2011-2020年中国钢铁工业科学与技术发展指南》中指出,要以科学发展为主题,加快结构调整,建立自主创新机制,优化出钢质量[2]。《中国制造2025》中也有明确政策,提高国家制造业创新能力,加强质量和品牌建设,推行绿色制造,将促使钢铁产业转型升级[3]。“十三五”期间,我国钢铁行业的主要目标是:降低粗钢产能,优化产品生产工艺,提高钢质量,推进船舶、海洋工程、轨道交通、电力航空航天、机械等产业所需高端钢材的研发,发展智能制造,推进绿色制造[4]。

在高品质钢生产中,对碳、磷、硫、氮、氢、氧等杂质元素及非金属夹杂物的控制首当其冲。例如,含碳量越高,钢材的强度提高,但塑性和韧性变差[5]。在硅钢、海洋工程用钢、帘线钢、轴承钢、汽车钢板以及不锈钢等合金钢中,磷、硫均是钢中的主要杂质元素,直接影响了钢板厚度方向的性能,降低了钢材的冲击韧性、塑性及可焊性[6-10]。钢中的氮对钢质量的影响体现出双重性,氮含量增加,其焊接性能变差,但钢中存在的细小氮化物(TiN、AlN等)夹杂会改善其机械加工性能[5, 11]。氢在固态钢中溶解度很小,易在钢水凝固和冷却过程中析出而形成皮下气泡、中心缩孔、疏松等[5]。非金属氧化物是氧元素在钢中存在的一种主要形式,这类夹杂物也会影响钢的性能[5]。钢中夹杂物可导致深冲罐的边缘开裂,无间隙原子(IF)钢板的线状缺陷,钢帘线拉丝时断线,轴承钢和阀簧钢的疲劳破损以及管线钢的氢致开裂等严重的产品质量问题。我国某些钢种如高铁轴承钢、高端模具钢等仍需进口,其中夹杂物控制水平不高是主要原因。随着高Al含量的轻量化汽车用钢等新钢种的开发和对钢材性能要求的不断提高[12, 13],尤其是应用于重要装备的钢材质量的苛刻要求,钢中夹杂物问题研究不断面临更多新的挑战。

作为高温工业的基础材料,耐火材料直接参与钢铁冶炼过程,对其安全高效生产及质量有重要影响。耐火材料影响钢中碳、磷、硫、氮、氧等元素的含量,也是钢中非金属夹杂物的主要来源之一。《2011-2020年中国钢铁工业科学与技术发展指南》提出重点发展提高钢水洁净度和使用寿命的新型耐火材料[14]。因此,研究耐火材料与钢液的相互作用,对耐火材料长寿功能化开发及钢液洁净度的提高有重要的理论价值和现实意义。

耐火材料与钢的反应机理及其对钢中元素与夹杂物的影响已有很多研究,它不仅对钢中增氧增碳和脱硫脱磷及合金元素有重要影响,同时既可以吸附、去除夹杂,也会产生夹杂。此外,基于耐火材料的材质不同及钢种变化,钢液对耐火材料的侵蚀机制各异,耐蚀机理也有区别。本文尝试通过阐述耐火材料与钢液的相互作用研究现状,分析其发展趋势,以期为高品质洁净钢的生产及其耐火材料研发提供参考。

2 耐火材料与钢反应及对钢质量的影响

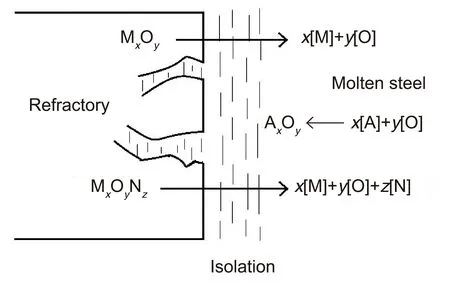

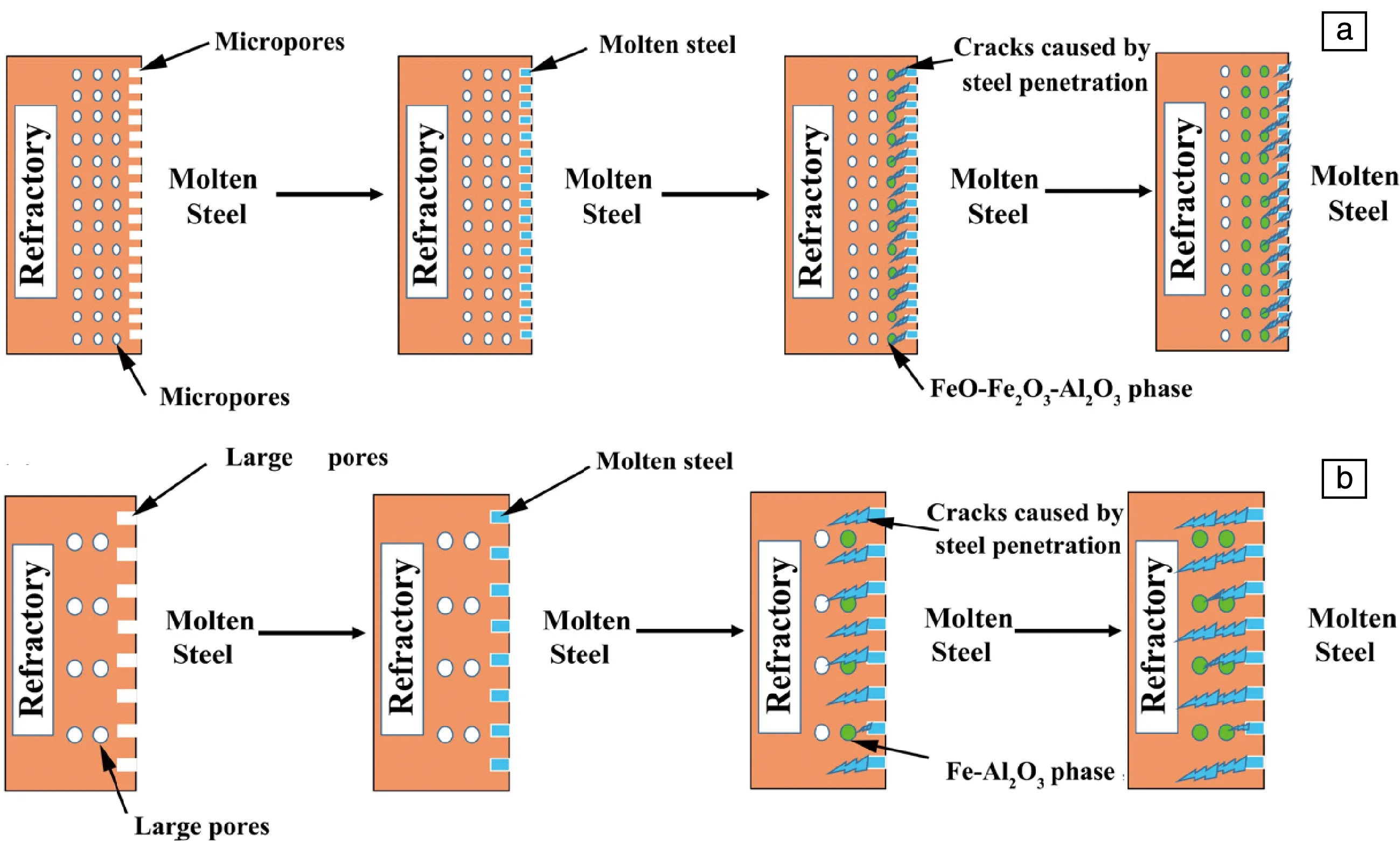

钢中的总氧含量T[O]包括溶解氧S[O]和氧化物夹杂中的氧i[O]。耐火材料主要由氧化物构成,炼钢条件下,Al2O3、SiO2、Cr2O3等高氧势氧化物的溶解或分解可导致钢中增氧,进而与脱氧(合金)元素反应形成氧化物夹杂,如图1所示[15-19]。刘家占[18]研究表明,耐火材料中氧化物组分分解产生的平衡氧分压较钢中的更大,这是钢中增氧的一个重要原因,但MgO、CaO可降低钢中的总氧含量。Fu等[20]研究表明,耐火材料微孔化能快速形成连续界面隔离层,反应转变为间接溶解,如图2所示。

图1 耐火材料与熔融钢铁之间的反应模型[15]Fig.1 Reaction model between refractory and molten steel[15]

碳复合耐火材料利用石墨的特性,具有优异的抗热震性、抗渣性等高温性能,但对钢有增碳作用,耐火材料中碳含量越高,对钢液的增碳量越大[15, 21-23],但随着与钢水接触时间的延长,其对钢水的增碳速率逐渐减小[21]。薛燕鹏[23]研究表明,MgO-C耐火材料与钢液接触的脱碳方式为溶解脱碳,钢中碳含量随时间的变化符合指数增长规律。何平显等[21]研究了MgO-A12O3-SiC浇注料对钢中增碳的影响,表明其对钢液也产生了较严重的增碳作用,而不宜用作超低碳钢冶炼用耐火材料。

图2 刚玉材料与熔钢反应的示意图[20]:(a)微孔刚玉,(b)普通刚玉Fig.2 Schematic of the reaction between molten steel and corundum[20]:(a) microporous alumina, (b) tabular alumina

镁碳质耐火材料在高温下发生还原反应,生成CO和[Mg]并向铝镇静钢液扩散,破坏了耐火材料结构。[Mg]与钢中Al2O3反应形成MgO·Al2O3夹杂物,既降低了耐火材料的使用寿命又影响了钢液的洁净度[24, 25]。Boher等[26]通过结合显微观察和热力学计算表明,镁碳质耐火材料与钢液反应可形成富MgO界面层,其厚度及化学组成与钢液成分及冶炼时间有关。对于铝碳质耐火材料,Lee等[27]结合薄膜法和热力学计算研究了其与铝镇静钢之间的作用,表明耐火材料-钢界面反应首先会形成富FeO液相层,然后其中的FeO和SiO2逐步被钢中的Al还原转变成富Al2O3的界面层,以上过程均与界面氧活度有密切关联。Zienert等[28]基于热力学计算探究了铝碳质耐火材料与钢液反应界面Al2O3层的形成机理,研究表明,该界面层主要是碳热还原反应及Al2O3和C向钢中的部分溶解反应再沉淀而形成的。Khanna等[29]研究表明,当碳和钢液同时存在时,Al2O3会因碳热还原反应而消耗,并在原位产生孔隙,导致钢液的渗透。Sasai等[30]研究了含氧化硅的铝碳质耐火材料与低碳钢之间的反应,表明在还原碳的作用下,耐火材料中SiO2反应生成CO(g)和SiO(g),再与脱氧合金(Al或Ti)反应生成Al2O3或Ti3O5膜,阻碍CO(g)和SiO(g)的扩散,从而抑制耐火材料与钢液的进一步反应和渗透。

镁钙系尤其是高钙质碱性耐火材料因具有较低氧势、脱磷脱硫的能力而被应用于洁净钢冶炼[15-18, 31, 32]。碱性耐火材料的脱磷机理如下:

2[P]+5[O]+3(O2-)=2(PO4)3-

(1)

2[P]+5[O]+3(CaO)=Ca3(PO4)2

(2)

2[P]+5[O]+3(MgO)=Mg3(PO4)2

(3)

钢液中的磷被氧化后,其氧化产物被耐火材料中的CaO/MgO组分转化为稳定的Ca3(PO4)2/Mg3(PO4)2,磷酸盐相进入渣或耐火材料中,从而避免了回磷,实现了脱磷的作用[33]。当CaO质量分数达到25%时,即可起到明显的脱磷作用。进一步提高CaO含量可一定程度上提高脱磷率,但提高的幅度不大[34]。陈肇友等[17]研究表明,钢中硫含量的高低与耐火材料中氧化物及复合氧化物的氧势高低有关,即钢液中硫含量及钢液中溶解氧的含量同耐火材料氧化物的氧势高低具有相同的规律。熔融钢铁中的硫是以硫元素的形式存在的,脱硫反应为氧化还原反应,即[S]+2e-=S2-,[S]+(O2-)=(S2-)+[O],其中O2-可以由渣中的氧化物提供。碱性耐火材料中的CaO对熔融金属的脱硫起到关键的作用[15, 32]。Tuttle等[35]研究了含钙耐火材料与铝镇静钢之间的作用,结果表明,钙盐与氧化铝反应会生成铝酸钙低熔点相,还能抑制中间包水口结瘤。但鉴于氧化钙极易水化阻碍其应用,Wei等[36]采用了石灰石原位分解的含氧化钙耐火材料,但研究表明其中的石灰石高温分解产生的CO2会与钢中的Mn发生反应,引起钢中增氧和增碳。

目前,铝镁系无碳耐火材料是精炼钢包熔池主流耐火材料。陶绍平等[32]研究表明,镁铝耐火材料会增加钢中铝含量,镁铬耐火材料增加钢中磷、硫含量。Harada等[37]研究发现,镁质耐火材料与铝脱氧钢反应,材料中的MgO也会溶解于钢中生成[Mg]和[O],并与脱氧剂Al反应,进而形成MgO·Al3O3尖晶石。Kwon等[38]研究了1600 ℃下氧化铝质耐火材料和铝脱氧轴承钢的界面反应,表明钢中元素对耐火材料-钢液反应影响较大,Fe,Mn,Si会在耐火材料-钢液界面氧化,并结合耐火材料中的Al2O3形成MnO-SiO2-Al2O3液相,破坏了耐火材料的结构,致使耐火材料损毁,影响钢液洁净度。Campos等[39]研究表明,在较高蒸气压下,熔融钢水中的锰转变成锰蒸气并扩散到氧化铝质耐火材料内部,形成MnO·Al2O3尖晶石,破坏原始耐火材料结构,降低了耐火材料的使用寿命。随着温度的升高,钢中锰转变成铝酸锰并与Si反应转变成硅铝酸锰,取代钢-耐火材料界面原来的硅酸盐,加速耐火材料的蚀损[40]。Cirilli等[41]采用试验结合热力学分析研究表明,高铝质、铝镁质耐火材料等与钢液反应,生成氧化物液相层,会黏附在耐火材料表面或者进入钢液中形成新的夹杂物。

此外,战东平等[42]研究表明,耐火材料中的水分以及所使用的有机粘结剂都会对钢液中的氢含量产生显著影响,对钢包和中间包预热烘烤可以有效降低钢液的吸氢量。耐火材料中的氮化物或漏气还会导致钢液增氮。同时,耐火材料与熔融钢液界面上形成的液相可以吸附钢中的夹杂,从而提高钢的质量[15]。

3 耐火材料与钢间界面层对钢质量的影响

李楠等[15]研究表明,耐火材料与钢液反应生成的新相大部分集中在耐火材料与钢液接触的界面,两者主要通过这一界面层进行质量传输[16]。近年来,有学者开始关注耐火材料与钢间界面层对钢质量的影响。Riaz等[43]认为作为渣与钢包内衬耐火材料接触形成的薄覆盖层,钢包釉层是下一次钢冶炼过程中夹杂物的主要来源。Beskow等[44]研究表明,在钢包处理过程中,来自钢包釉中的氧化镁微晶是钢液中的主要夹杂物之一。Hassall等[45]研究发现,钢包在第一次连铸出钢后、第二次使用前,钢包内衬耐火材料上形成的渣/夹杂物覆盖层的组成和数量发生了变化,表明钢包釉是钢液中夹杂物的来源之一;并模拟钢包釉形成,提出了流体-热力学模型,表明在高温钢液中氧势较高的条件下,尤其是在镁碳耐火材料下,钢液-钢包釉之间的反应占主要优势。Song等[46]采用BaO作为标记物对非金属夹杂物的形成进行了研究,实验过程中耐火材料表面始终有钢包釉存在,表明钢包釉是形成钢中夹杂的主要来源之一。

Jung-Hwan等[47]研究了高铝质耐火材料和传统CaO-MgO-Al2O3-SiO2钢包渣形成的钢包釉对铝钙镇静钢中非金属夹杂物形成的影响,同时对釉质耐火材料的化学成分以及微观结构随反应时间的变化进行了显微分析。结果表明:在熔钢和釉质耐火材料之间存在两类反应——釉质和熔融钢水之间的反应以及釉质和耐火材料母体的反应;在钢水溶解铝的作用下,釉层中的SiO2转变成游离态的[Si],釉层也逐渐由少量尖晶石颗粒镶嵌的液相CaO-MgO-Al2O3-SiO2转变为由尖晶石和CaAl4O7颗粒镶嵌的CaO-MgO-Al2O3液相;在耐火材料的多孔尖晶石区域观察到严重侵蚀,尖晶石可看作是来源于釉质耐火材料的主要夹杂物[46, 48]。Zou等[49]研究表明:铝酸钙质界面层能与耐火材料中Al2O3再反应结合,同时吸收熔钢中的Al2O3夹杂等杂质,大量形成CA6高熔点产物,不仅进一步减缓熔钢的渗透侵蚀,而且有效净化了钢液[50]。

4 耐火材料的动态侵蚀机制与外场影响

在钢精炼过程中,耐火材料与钢液长时间直接接触,运动的钢液对耐火材料的侵蚀作用较大,严重降低其使用寿命。尚德礼等[51]研究表明,在炼钢过程中,如果钢包及中间包内衬采用硅酸铝质耐火材料,钢包吹氩将加剧钢液与耐火材料之间的反应,反应产物以及被侵蚀的耐火材料进入钢液,使钢水中夹杂物含量增高。Huang等[52]通过数学框架分析法确定和建立边界条件参数与吹气参数的关系,从而实现了关键区域的局部大涡模拟,明确底吹氩钢包的卷渣机制,揭示卷渣后渣滴运动及分布的重要影响因素,建立了关联耐火材料蚀损的渣滴运动及分布的吹气参数预测方法,并探明了底吹氩钢包的卷渣机制:随着气液股和渣眼的形成,渣钢边界一大块熔渣将被拉向下部钢液中,达到一定临界条件后,渣滴将在渣块的近钢液末端形成,最终卷入到钢液中;随着吹氩流量的增加,渣滴尺寸的分布范围渐变宽广,且大于2 mm渣滴数量的占比增大,这很可能会加大耐火材料冲蚀的风险。

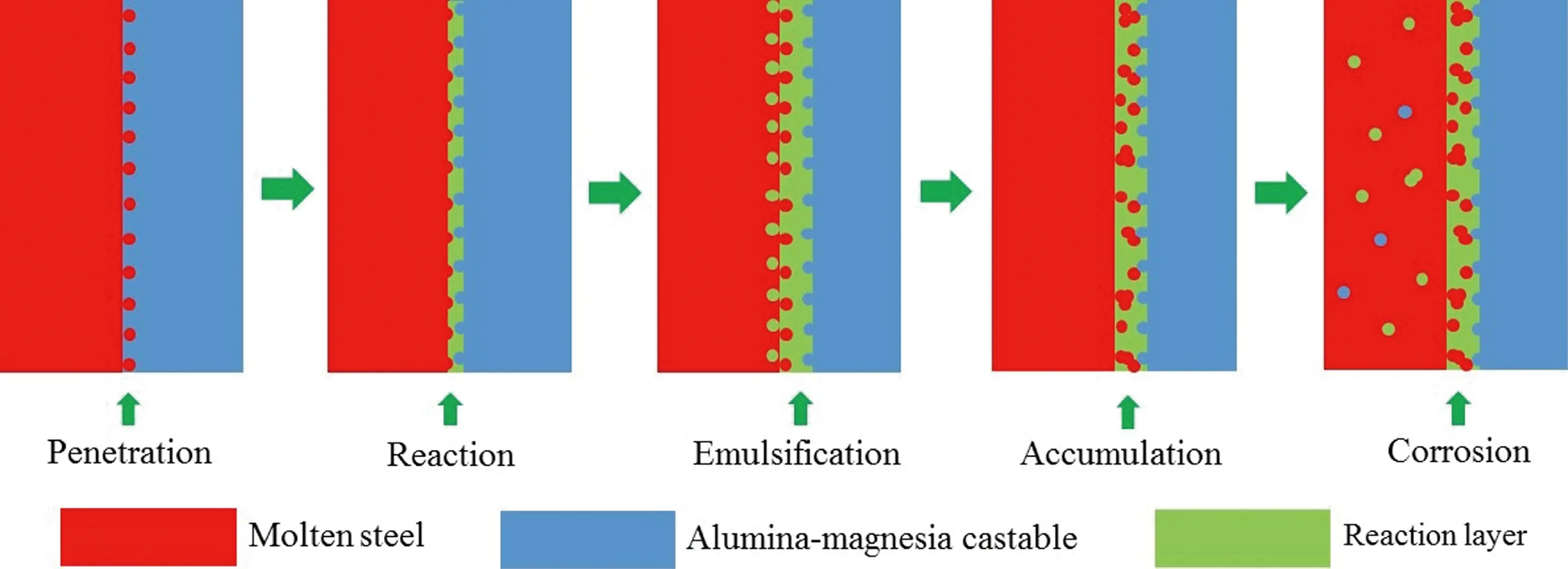

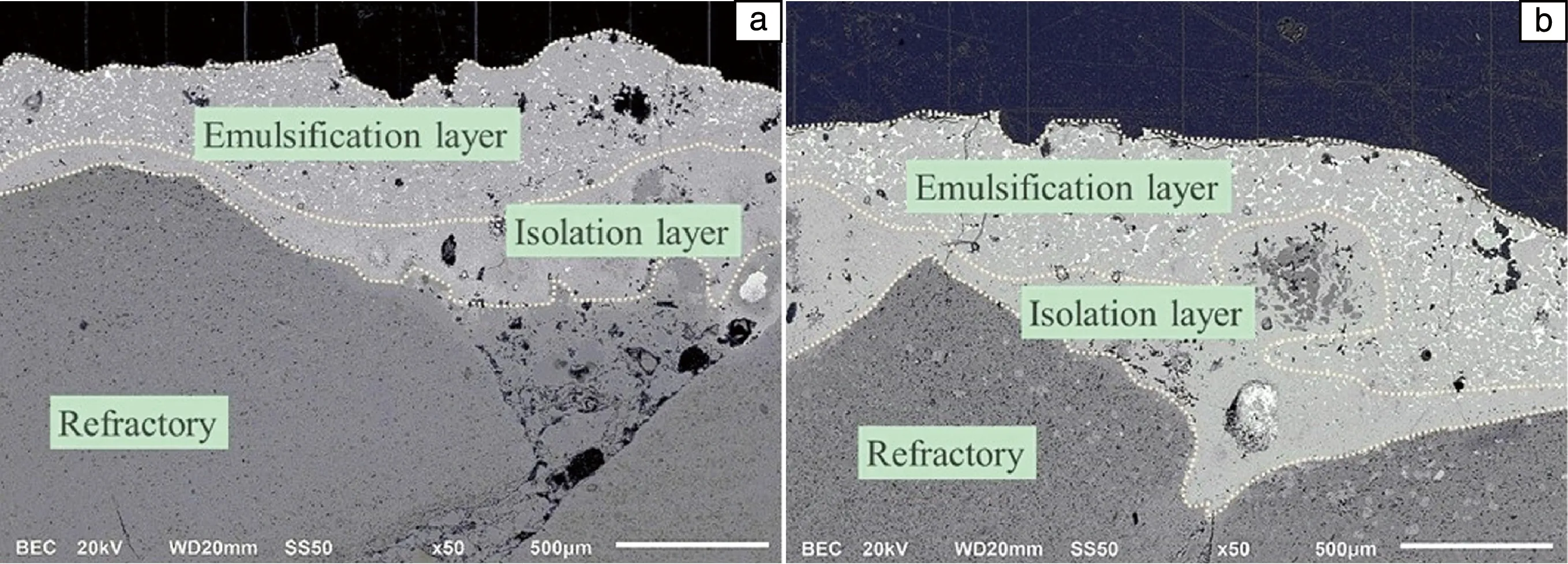

此外,Huang等[53]开展了铝镁质耐火材料与不同合金钢之间的动态作用试验研究,如图3所示,研究发现耐火材料首先与钢液反应生成液相界面层,然后该层在运动的钢液条件下会和钢液发生乳化卷混,钢液进而再与耐火材料新界面发生反应,这一过程循环往复导致耐火材料不断蚀损,增加钢中夹杂物[54]。但高熔点界面层的形成会阻碍这一过程而抑制耐火材料蚀损,如图4所示[55, 56]。同时,Huang等[53]在计算钢液与反应液相层之间的临界乳化速度时发现,不同化学组成的钢液与耐火材料的反应产物有差异,反应层的高温粘度是关键因素,其中,修正毛细管数(Ca*)可用于耐火材料反应界面层与钢液乳化临界条件的判定;并采用因次分析法建立了乳化液滴尺寸经验公式。

目前,电磁场技术广泛应用于高品质钢、有色金属及合金材料冶炼过程,严重影响耐火材料高温服役行为及钢的质量。一方面,外场影响熔渣离子结构、电润湿性和粘度等;另一方面,熔体运动会加剧耐火材料的蚀损。Zou等[57]研究表明,高温交变电磁场条件下,磁场增强熔渣运动呈现指数增长,加剧了界面对流传质过程,不仅加速了耐火材料组分向熔渣中的溶解,而且使熔渣向耐火材料深入渗透和侵蚀,耐火材料蚀损明显加重。作者课题组[58]通过引入静磁场表明:熔渣特性改变结合电磁阻尼,可显著抑制耐火材料的渣蚀渗透。因此,不同电磁场条件下耐火材料与钢液的作用机制有待探索。再者,作者课题组通过数理模拟研究表明,熔钢的温度变化以及剧烈运动很有可能会产生自源磁场,将改变耐火材料与钢液界面行为,影响钢液中杂质的分布及去除。

图3 耐火材料与熔钢之间的动态作用机理示意图[53]Fig.3 Dynamic interaction between refractory and molten steel[53]

图4 耐火材料与熔钢之间隔离层的形成[55, 56]:(a) 30 min, (b) 45 minFig.4 The formation of isolation layer between steel and refractory after different smelting times[55, 56]: (a) 30 min, (b) 45 min

5 结 语

耐火材料直接参与钢铁冶炼过程,其高温服役行为对钢的安全高效生产及品质有重要影响。

(1)基于不同材质耐火材料与不同钢种钢液的反应机理差异,耐火材料的分解或蚀损会严重改变钢中碳、磷、硫、氮、氧以及合金元素的组成及含量,也是钢中非金属夹杂物的主要来源之一。

(2)钢包釉的形成是引起钢中夹杂的重要因素,动态冶炼条件将加剧耐火材料损毁及钢中的外生夹杂;而耐火材料微孔化及其高熔点、高粘度界面层的形成能有效抑制钢液对耐火材料的进一步渗透侵蚀。

(3)钢液对耐火材料的动态蚀损机制:钢液渗透耐火材料并发生反应形成低熔点液相层,然后该层会和运动的钢液发生乳化卷混,钢液进而与耐火材料新界面发生反应,这一过程循环往复导致耐火材料不断蚀损,污染钢液。

(4)电磁场条件下耐火材料的高温服役行为明显发生了改变,交变磁场与静磁场会产生截然不同的影响,前者强化了耐火材料的蚀损,后者能够抑制高温熔体对耐火材料的渗透侵蚀。

综上所述,耐火材料是钢铁安全生产和增效提质的重要保障。纯净钢冶炼对碱性耐火材料的需求将氧化钙质耐火材料的抗水化研究推向前沿,低碳钢的冶炼促使耐火材料向低碳/无碳化发展,钢企的环保责任与节能意识的提升加速了耐火材料低导热、无铬化技术的进步,高端合金钢的研发促进了耐火材料的多功能化。现代钢铁冶金生产过程要求提供能承受更高温度、更强烈化学侵蚀、更为严重机械破坏等恶劣环境的高品质耐火材料作为条件保证。只有配套应用合适的高品质耐火材料,高端钢生产新技术、新工艺流程才具有现实的使用价值。

然而,外加电磁场广泛应用于冶金过程,且熔钢温度变化及其运动会产生自源电磁场,耐火材料与钢液在不同电磁场条件下的作用机制亟待探索。同时,低密度高强钢、高熵合金(钢)等高端金属材料已成为该领域的研发热点,与传统金属材料有较大的差异,耐火材料与这些熔体的相互作用规律可为高品质洁净钢的生产及其长寿耐火材料研发提供指导。此外,耐火材料与钢的高温动态作用复杂多变、难以观测,且钢液性质随其成分变化的机制仅凭实验研究、理论分析及试验测试手段,难以高效获悉,因此,基于耐火材料基因工程的多尺度、多场耦合数值模拟技术结合大数据机器学习甚至深度学习算法有望发挥重要功效。