金属纤维多孔材料的制备和研究现状

任垚嘉,刘世锋,李香君,张光曦,王庆娟

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

1 前 言

结构功能材料的研究与应用推动了社会的经济进步和工业发展。金属纤维多孔材料是一种复合结构功能材料,其内部结构由金属纤维交错搭接相连,形成三维网状多孔结构,具有高精度、全连通的孔径,孔隙直径低至10 μm,孔隙率高达98%,比表面积大;且金属纤维自身具有良好的导电性、导热性、耐磨性及高弹性模量等特点[1, 2]。金属纤维多孔材料结合了金属纤维和多孔材料各自的特性,受到广泛关注并逐渐成为研究热点。随着结构功能一体化材料的发展,金属纤维多孔材料具有了高比强度、高比刚度、高强韧性、高能量吸收等性能,可广泛用于耐热、减震、吸声、高温过滤器和医用植入物等材料的制备,在过滤分离、吸声降噪、生物医学、高效换热及阻尼减震等领域得到了长足发展[3-5]。

2 金属纤维多孔材料的制备

金属纤维多孔材料是随着材料制备和机械加工技术发展而出现的新型轻质多孔金属材料[6]。目前,金属纤维多孔材料的制备方法分为传统制备和增材制造两大类。传统制备过程主要包含成形和烧结两大部分,即将金属制备成具有一定长度、直径及长径比的金属纤维,再将其均匀混合、分散后置于真空或气氛保护下烧结。增材制造技术即三维纤维沉积法,则是把传统工艺中纤维的制备和烧结合并,直接将熔融的金属粉末通过喷嘴定向沉积,得到预先设计的多孔纤维结构。

2.1 传统制备技术

2.1.1 金属纤维的制备

美国Memtec公司率先研发了不锈钢和合金纤维,然而比利时Bekaert公司在20世纪70年代引进美国金属纤维制备技术和设备后,随后超越美国成为了世界上最大的金属纤维供应商。同期,我国也展开了对金属纤维的研制,以中国纺织研究所、西北有色金属研究院、长沙矿冶研究院等机构为代表,成功研发了直径为2~40 μm的不锈钢纤维、铁铬铝纤维、镍纤维及哈氏合金纤维等产品。此外,西北有色金属研究院分别于2002、2006年制订了《烧结不锈钢纤维毡》和《不锈钢纤维烧结滤毡》标准,填补了国内空白。

金属纤维的常用制备方法可分为熔抽法、切削法、线材拉拔法3类。前两种方法成本较低、工艺简单,但生产出的纤维表面粗糙、丝径不均、抗拉强度低,其中切削法制备的纤维表面粗糙,可增大表面能、比表面积等,从而提高金属纤维的换热系数[7]。线材拉拔法可分为单丝拉拔与集束拉拔,单丝拉拔使用多模具连续拉拔生产纤维,丝径均匀连续、表面光滑、尺寸精确,但工序冗长、生产成本高、无法生产10 μm以下的纤维;集束拉拔的出现解决了熔抽法和切削法生产纤维丝径不均且不连续的问题,克服了单丝拉拔成本高、效率低、难以集中生产的问题,成为目前制备金属纤维的主要方法[8]。

随着金属纤维应用需求的扩大,人们对其质量特性提出了新要求,新的制造方法如无模拉拔法、有机凝胶-热还原法、静电纺丝法等正在不断地创新和研发以满足金属纤维使用性能多样化及应用环境复杂化的需求。无模拉拔法的基本原理是利用微波对材料局部进行加热,同时对金属丝施加纵向拉力引起局部区域变形、横截面面积减小,随后冷却成型。该方法不使用模具,仅靠金属变形抗力随温度变化的性质实现塑性变形,是一种高精度、高效率、低能耗、无污染的新型金属纤维制备技术。You等[9]采用无模拉拔法制备了直径缩减高达21%、长径比高达1.6的不锈钢纤维,并建立了不锈钢纤维拉拔的理论模型。有机凝胶-热还原法是将可溶性金属盐溶于溶剂中并与羧酸络合形成透明玻璃状凝胶,再经热处理还原得到金属纤维。此方法可制备出长径比较大的金属纤维,但纺丝性较好的凝胶会受到成胶体系pH值、化学计量比等复杂工艺条件的影响。曹凯等[10]以柠檬酸和金属盐为原料,采用有机凝胶-热还原法制备了长径比大、饱和磁化强度为130.17 A·m2·kg-1、矫顽力为4129 A·m-1的FeNiCo合金纤维。静电纺丝法是借助高压静电场使带电溶液或熔体在喷头处形成Taylor锥并克服表面张力形成喷射细流,在电场力作用下被拉伸并沉积到接收装置上,形成长径比大、孔隙率高的连续微纳米纤维。该方法因其操作简便、成本低、产量高等特点成为目前制备连续微纳米纤维最有效的方法之一[11]。Wu等[12]采用静电纺丝结合热处理的方法分别制备了直径为25 nm、长度大于100 μm的Fe,Co和Ni金属纤维。

2.1.2 金属纤维多孔材料的烧结

目前金属纤维的烧结方法主要有固相烧结和液相烧结两种。固相烧结技术是将金属纤维制成一定形状和尺寸的压坯后,在真空或还原性气氛保护、处于熔点以下的条件下直接烧结成形,该方法具有易操作、成本低、技术成熟等特点,广泛应用于制备金属纤维多孔材料。Pan等[13]为研究烧结温度和烧结时间对烧结成形的影响,使用多齿工具定向切割铜纤维,经模压成型后,采用固相烧结技术得到孔隙率为80%的铜纤维毡。研究表明,铜纤维在800 ℃下烧结60 min可以产生烧结颈,使纤维紧密连接在一起,并保持纤维表面的粗糙微结构,获得最佳拉伸性能。由于高温固相烧结制备的金属纤维多孔材料比表面积较低,Tang等[14]采用低温固相烧结技术制备了一种具有复杂表面形貌及高比表面积(>0.2 m2·g-1)的新型金属纤维多孔材料。

液相烧结技术是向金属纤维中添加一种或多种低熔点组分,压坯后进行烧结,此时烧结温度介于低熔点和高熔点成分的烧结温度之间,烧结过程中通过产生液相实现纤维间的冶金结合。该方法尤其适用于制备高熔点金属纤维多孔材料,其结合强度更高,结构更稳定,但受到材料熔点、表面能和润湿性的限制。Yu等[15]将Fe3P和Cu粉末按一定比例与短铸铁纤维混合并在氨气气氛下烧结,发现在烧结过程中磷液相可以很好地润湿短铸铁纤维,液相通过毛细管作用迅速分布在短铸铁纤维之间,增强烧结过程中短铸铁纤维的致密化过程,提高烧结体的径向抗压强度和硬度。Markaki等[16]在不锈钢短纤维上添加铜涂层,利用高温使铜液化,通过毛细作用将其驱动到纤维之间的接合处,液相烧结形成孔隙率高达85%、断裂能高于1 kJ·m-2的不锈钢烧结毡。

2.2 新型增材制造技术

组织工程因其有望实现组织再生、器官恢复或增强其功能等特点,在过去的几十年中受到了广泛关注,纤维多孔结构可以提供组织支撑及细胞附着增殖模板,并刺激体内新组织形成[17]。新型增材制造技术即3D纤维沉积法,是Landers和Mülhaup在熔融沉积成型法的基础上开发而来的,其原理是将计算机辅助设计(CAD)与计算机辅助制造(CAM)结合,在氮气气氛保护下将熔融金属粉末从喷嘴挤出,通过逐层定向沉积形成金属纤维多孔材料,如图1所示[18]。熔融粉末在喷嘴的流速可以用Hagen-Poiseuille公式[19]表示:

(1)

上式表明流速(Q)与压力梯度(Δp)成正比,与细管长度(l)、熔融粉末粘度(η)成反比。流速过快会导致纤维过度沉积,孔隙率降低;流速过慢则会使纤维直径减小,影响纤维多孔结构的力学性能。该技术可以制造出纤维直径、厚度、孔结构和纤维取向不同的多孔材料,且生产成本低、效率高,表面精度高,不需要支撑材料,但其定向沉积过程易导致金属纤维多孔材料具有各向异性。

图1 3D纤维沉积法装置示意图[16]Fig.1 Schematic of 3D fiber deposition device[16]

通过改变全贯通孔隙结构和比表面积可以控制骨细胞和矿物质的代谢交换速率,Li等[20, 21]利用3D纤维沉积法改变纤维间距和纤维取向,制备出具有不同结构的钛合金支架,并将其植入山羊腰椎。研究表明,纤维间距对钛合金支架的孔隙率、孔径、抗压强度及弹性模量有显著影响,钛合金支架孔隙率、孔径及渗透性的增加会对骨传导性能产生积极影响,3D纤维沉积法生产的钛合金支架可以更好地模拟天然骨的结构和性质,满足骨移植替代品、骨科和牙科植入物的需求。

3 金属纤维多孔材料的研究现状

3.1 过滤分离领域

随着国家对环境污染控制的重视,过滤理论和过滤材料在不断的研究和发展中。金属纤维多孔材料的孔隙率可达90%以上,孔径贯通,便于捕捉和阻碍流体介质中的固体颗粒和悬浮物,起到过滤作用。相比于传统粉末和丝网过滤材料,金属纤维多孔材料具有强度高、孔道均匀稳固、比表面积和容尘量大、流通能力大、过滤精度高、使用寿命长、透气性好和毛细管功能等特点,适用于高温、腐蚀等恶劣环境,主要应用于洁净煤、高温煤气除尘、生物能源、焦质催化转化和柴油车尾气粒物捕集等领域[22, 23]。

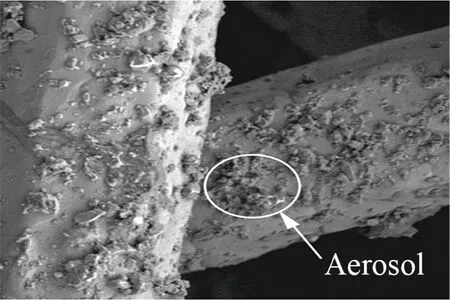

Klouda等[24]研究了高速气流下金属纤维过滤器的过滤效率,结果表明:气溶胶粒子会被吸附到金属纤维上(如图2),不同性质的气溶胶粒子沉积效率不同,其中粒径大于1 μm的酸性气溶胶粒子沉积效率接近100%。Seok等[25]研究了干燥粉尘颗粒在金属纤维过滤器中的过滤特性,指出孔径减小会使过滤效率显著增加,而纤维直径的增加会导致粉尘颗粒沉积面积增大,从而改善过滤效率。侯力强等[26]研究了316L不锈钢纤维毡在高温除尘中的应用,确定丝径为5 μm的金属纤维毡在高温除尘过程中服役时间最长,其对粒径大于5 μm的粉尘过滤效率可达100%。

图2 金属纤维上沉积的气溶胶粒子的SEM照片[24]Fig.2 SEM image of the aerosol particles deposited on metal fibers[24]

3.2 吸声降噪领域

金属纤维多孔材料是一种新型吸声材料,主要通过粘性和热效应吸声。其具有低密度、高比刚度、高强度、耐高温性能和优异的机械性能,尤其适用于高温、强烈振动和高湿度等恶劣环境[27]。铝纤维吸声板已经用于游泳馆、演播厅、高速公路、机场道路、轨道交通和其他潮湿地下区域的吸声。

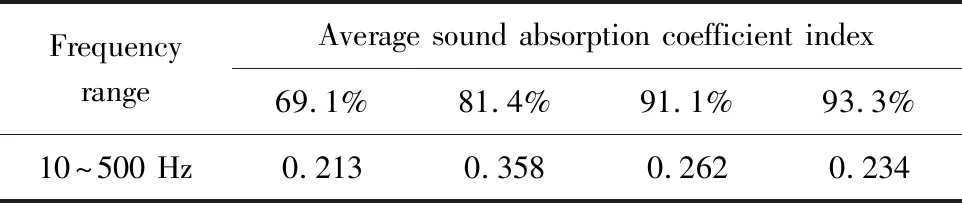

敖庆波等[28]通过不同烧结方式制备了厚度为1~30 μm的不锈钢纤维多孔材料,研究表明,采用相对压制、定位烧结,松装烧结法制备的材料具有梯度孔结构,吸声性能最好;对于不同厚度的不锈钢纤维多孔材料,均存在一个使得吸声性能最好的最佳孔隙率。张俊等[29]研究了在高温环境下具有梯度结构的多孔金属纤维的吸声性能,将Johnson-Allard吸声理论模型拓展到高温条件下并建立了梯度多孔金属纤维的高温吸声理论模型。通常,基于声吸附原理,高频多孔材料的吸声性能远高于低频多孔材料。提高材料厚度是提高吸音率的有效方法之一,但由于成本和安装空间的限制,多孔材料的厚度在实际应用中不能无限增加。为了改善低频吸声,Chen等[30]提出了一种适用于多层金属纤维多孔材料的分析模型,通过优化孔分布几何参数,研究了表面孔隙率分别为69.1%,81.4%,91.1%和 93.3%的金属纤维多孔材料的平均吸声系数,发现表面孔隙率会对纤维材料的吸声性能产生显著影响(表1)。

表1 不同孔隙率的金属纤维多孔材料的平均吸声系数[30]

3.3 生物医学领域

人体硬组织发生病变或损伤时,为了恢复原有功能,需要用承力的骨植入材料替换病变或损伤部位,以修复原有组织。传统的生物相容性最好的骨植入金属材料为钛及钛合金,但致密钛和钛合金的强度和模量与实际骨骼不匹配,载荷不能很好地由植入体传至骨组织,产生应力屏蔽现象,造成植入体周围出现骨吸收,最终导致植入体松动或断裂[31]。生物用多孔钛可通过控制孔隙率来调节自身强度和弹性模量以匹配人体骨组织,相比于纤维制备的多孔钛,粉末制备的多孔钛由于粉末自身的孔洞缺陷,如图3所示,孔壁上大量的微孔诱发裂纹,使骨组织不能长满孔隙。

图3 具有典型缺陷的TC4粉末的SEM照片Fig.3 SEM image of TC4 powder with typical defects

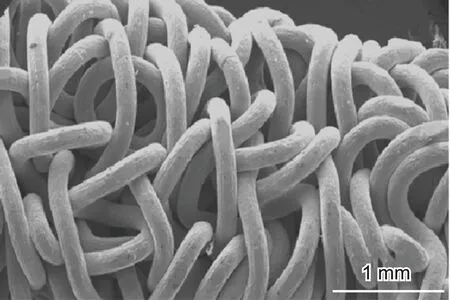

邹鹑鸣等[32]制备了孔隙率为29%~84%的螺旋结构钛纤维多孔材料,如图4所示,经表面仿生处理后钛纤维表面均被类骨磷灰石所覆盖,其中孔隙率为55%和60%的多孔钛力学性能与自然骨的最为相近。王南翔等[33]在自体微小颗粒骨中添加不同比例钛纤维多孔材料以修复兔桡骨骨缺损。研究表明,自体微小颗粒骨中加入一定量的钛纤维多孔材料可以修复骨缺损,且可以减少自体微小颗粒骨用量,其中钛纤维多孔材料与自体微小颗粒骨复合质量比为1∶20时,在体内成骨的愈合情况良好,力学性能最佳。李宝权等[34]研究了兔骨髓间充质干细胞在不同直径的钛纤维多孔材料上的粘附及增殖现象,研究表明,钛纤维多孔材料具有较好的生物相容性,有利于组织细胞的粘附,可以观察到细胞在直径为90 μm的钛纤维多孔材料上生长良好、连接紧密。金属纤维多孔材料作为人工生物材料植入人体后,蛋白质分子立刻吸附到其表面,该行为决定和影响了材料的生物相容性和靶分子的吸附效率。沈湘黔[35]采用有机凝胶-热还原法制备了多孔α-Fe微米纤维,发现其具有良好的牛血清白蛋白吸附性能,可将其用于蛋白质的分离纯化。

图4 多孔钛纤维材料的SEM照片[32]Fig.4 SEM image of the porous titanium fiber materials[32]

3.4 高效换热领域

换热设备是能源转换、传递、存储和利用的关键,金属纤维多孔材料不仅能满足基本的换热性能要求,而且因孔隙内强制对流换热,具有高热传导系数、高比表面积、体积微型化以及降低成本等优点,被应用于热交换器、微电子、表面燃烧器等领域[36]。目前市场上换热元件多为紫铜和不锈钢多孔材料。

为揭示金属纤维多孔材料结构参数对传热性能的影响,黄金印等[37]研究了不同孔隙率的紫铜纤维毡在去离子水中的池沸腾换热性能,发现随着孔隙率的增加,气泡从纤维毡表面脱离更容易, 相同热通量下的汽化核心密度降低。支浩等[38]采用烧结法制备沸腾换热用不锈钢纤维多孔表面换热管,实现了孔隙率的精准控制,发现当过热度小于20 ℃时,孔隙率小于90%的金属纤维多孔表面换热管的换热性能比光管好。钛也被用于换热元件,虽然钛的导热系数比铜和不锈钢低,但由于钛耐腐蚀且材料表面与蒸汽的换热方式为滴状冷凝,所以在减薄零件壁厚的同时降低了热阻,使其换热性能显著提高。Liu等[39]研究发现孔隙率是影响钛纤维多孔材料传热性能的重要因素,其中孔隙率为50%的钛纤维多孔材料的传热性能最佳。

3.5 阻尼减振领域

大功率推进装置、离心机、涡轮机等装备由于工作过程中剧烈的流体摩擦,会引起运行精度下降、效能降低以及结构疲劳损伤等一系列问题。金属纤维多孔材料由于其本身具有贯通的孔隙结构,在发生变形时能起到缓冲吸能的作用,从而使装置内部的破坏程度减小。乔吉超等[40]通过研究不同孔隙率不锈钢纤维多孔材料的压缩性能,发现随着孔隙率的降低,多孔材料的能量吸收能力越来越强。为了表征金属纤维多孔材料无序孔结构和压缩性能的关系,刘世锋等[41]借助ABAQUS软件建立了多种三维模型,对钛纤维多孔材料的压缩性能进行了有限元模拟,确定了不同结构参数的影响,并发现孔数量最多处会优先发生塑性变形。

3.6 其他应用领域

金属纤维多孔材料除了在上述领域应用外,还因其具有良好的导电性、特有的微波信号、可调的弹性模量、低热容和高热导率等优点,在电磁屏蔽、防伪材料、电极材料、催化剂载体及发汗材料等领域具有广阔的应用前景。

4 结 语

金属纤维多孔材料既有金属纤维的导电、导热、耐蚀及高强等优点,也有多孔材料孔隙率高(>70%)、孔径自由度高、孔隙结构可设计等优点,是一种兼具功能和结构双重属性的新型轻质材料。以往的研究方向都聚焦在金属纤维的制备、金属纤维多孔材料的烧结以及其在过滤分离、吸声降噪等领域中的应用问题。随着工业的进步和科技的发展,增材制造因无模具、直接快速及近净成型等特点被广泛应用于生物用金属纤维多孔材料的研发中。但在金属纤维多孔材料在工业化生产过程中如何控制产品缺陷并及时反馈却被忽视,如何在满足金属纤维多孔材料特殊孔结构的同时,建立优化理论模型和实际数据的关联关系是目前需要关注的方向。