化学气相沉积(CVD)工艺对ZnS力学性能影响的研究

李冬旭,魏乃光,蒋立朋,黎建明,杨 海,张鹏飞, 牛延星,田智瑞,郭 立,杨建纯,刘晓华

(有研科技集团有研国晶辉新材料有限公司,三河 065201)

1 引 言

CVD ZnS是除金刚石外,唯一透射波段覆盖可见光到长波红外,全波段乃至微波波段的红外光学材料,是目前最重要的长波红外窗口材料[1]。既可用作高分辨率红外热像系统的窗口和透镜,也可用作“三光合一”光窗、近红外激光/双色红外复合光窗等先进军事用途,现已经装备某些型号的飞机、导弹、坦克及舰船等。

CVD ZnS作为窗口、透镜或者整流罩的主要作用有两方面,一是透射信号,包括目标的红外辐射和自身发出的主动激光信号,二是抵抗环境中的气动冲击、沙蚀、雨蚀等破坏效应,保护其后的光学元件。提高ZnS材料热/力环境中的综合性能就需要提高材料的力学性能。CVD ZnS材料的力学性能主要是由材料微观属性决定,影响力学性能的微观属性的主要因素有材料晶粒尺寸与微观缺陷,以及在CVD过程中的各项工艺参数(如:反应物气体流型、浓度配比、温度、压力等)、硬件结构和衬底表面状态。本课题旨在研究ZnS生长过程中,CVD工艺及材料缺陷对ZnS力学相关性能的影响,掌握CVD过程中晶粒尺寸和内部缺陷的控制技术,优化生长工艺,改善毛坯材料晶粒横、纵向均匀性。

2 反应机理与样品制备

2.1 反应机理

本研究依托有研国晶辉新材料有限公司实际研发生产线,采用化学气相沉积法制备ZnS,是以Zn和H2S为初始原料,以氩气(Ar)为载体,在温度为500~700 ℃的沉积炉内,首先让Zn均匀从坩埚内蒸发到沉积室,再缓慢通入H2S气体,使二者充分混合并发生反应,反应的方程式为:

H2S(g)+Zn(g)=ZnS(s)+H2(g)

整个过程在一定的真空条件下进行,并在数百小时的生长过程中保持温度、压力、气体流量等工艺参数的恒定,实现连续不断地成核和均匀生长,最终得到高致密性的CVD ZnS材料。

2.2 样品制备

2.2.1 金相分析和抗弯强度测试

金相测试和抗弯强度的样片是从产物毛坯上取下。金相测试样片抛光至表面光洁度Ra=0.08 μm,厚度6 mm。对用于金相观测的样片在90 ℃下进行表面腐蚀操作,所用腐蚀液为1∶1配比的15%K3Fe(CN)6溶液与15%KOH溶液,腐蚀时间15 min[2]。采用11XD-PC型倒置金相显微镜表征晶体微观形态。抗弯强度测试样为四面抛光表面光洁度Ra=0.08 μm,尺寸为3 mm×4 mm×36 mm。根据“GBT_6569-2006-精细陶瓷弯曲强度试验方法”进行测试。

2.2.2 XRD分析

利用high-FrequencyX射线衍射仪对块状CVD ZnS样品进行扫描,该测试为连续扫描,角度区间为10°~110°,step size为0.02,speed为0.2。测试样品尺寸为20 mm×20 mm×2 mm。

2.2.3 应力分析

利用StrainScope S4/100C高精度电子应力仪对胞状现象进行多角度的应力分析样品,需对样品进行切割、磨平,并抛光至1 mm左右,以保证CVD ZnS透亮程度高,方便观察。

3 结果与讨论

3.1 晶粒尺寸控制技术研究

3.1.1 变温沉积抑制晶粒长大

在沉积过程中,沉积温度是影响晶粒尺寸的关键因素,在其他条件不变的前提下,改变沉积温度是抑制晶粒长大的重要手段,通过研究不同温度对晶粒尺寸的影响,探索最优沉积温度,可以有效的抑制晶粒长大。通过四种不同温度的沉积实验,得到不同温度下的平均晶粒尺寸如图1所示。

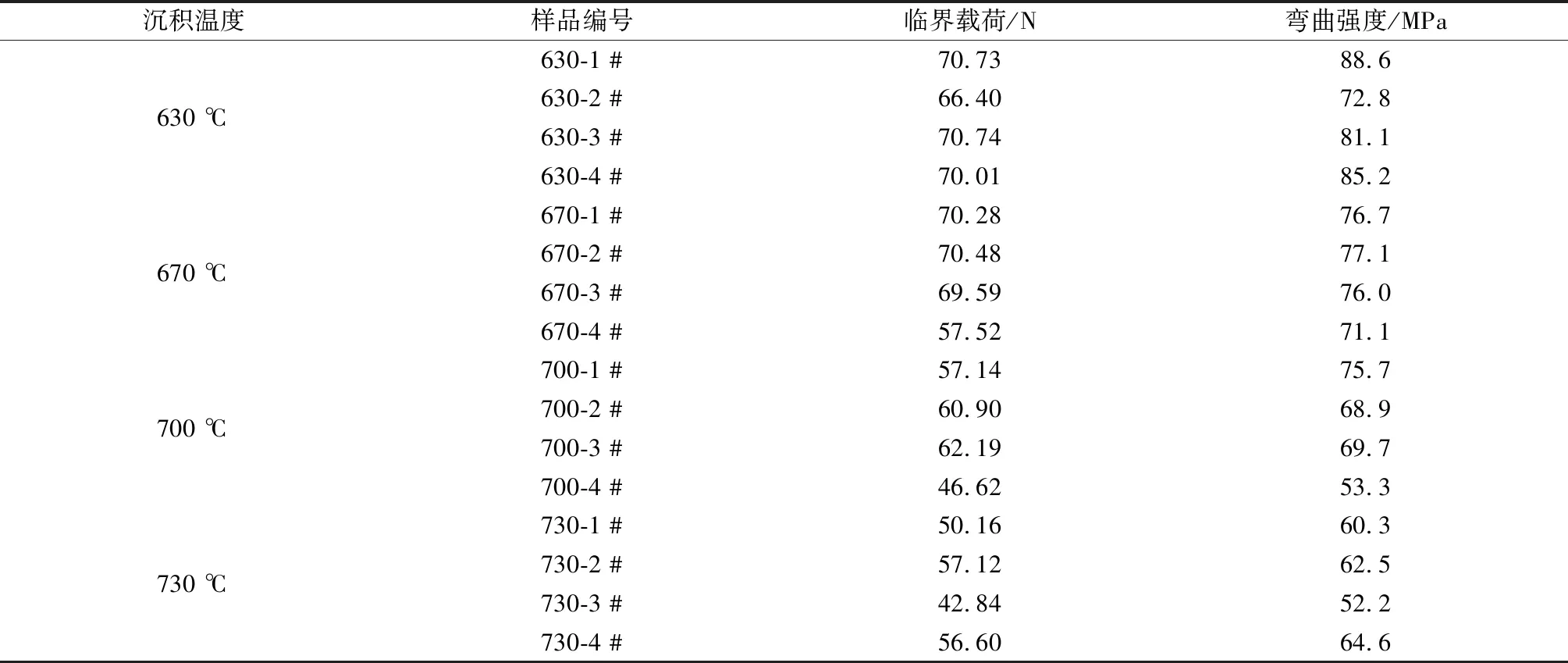

通过图1可以看出,随着沉积温度升高,CVD ZnS的平均晶粒尺寸也不同程度的增大,分别对以上4种沉积温度下的4组样品进行弯曲强度测试,验证其力学性能,测试结果如表1所示。

通过上述测试结果可知,降低沉积温度有助于抑制晶粒尺寸,提高材料的抗弯强度。根据晶体生长理论,晶粒尺寸的增大及弯曲强度的减小主要是由于高温条件下生长速率大于成核速率而引起的。但随着温度的降低,反应物分子的扩散受到影响,沉积速率减慢,增加了生产成本。为了保证一定的生长速率同时节约生产成本,确定了最佳沉积温度为630~700 ℃。此外,随着生长进行,材料生长厚度逐渐增加,材料自身对于热传导速度逐渐变慢,此时需要适当的调整沉积温度,保证环境温度生长条件情况一致,控制晶粒尺寸的均匀性。

3.1.2 高真空抑制晶粒长大

提高系统真空度一定程度上也可以抑制晶粒长大。采用高真空沉积工艺路线可达到增强原材料混合度和扩散量的目的。通过不同沉积压力(10000 Pa、6000 Pa、2000 Pa)下的晶粒尺寸和材料的抗弯强度验证压力对ZnS材料晶粒尺寸的影响。

图1 不同沉积温度下的CVD ZnS金相形貌图和晶粒尺寸随温度变化的趋势Fig.1 Metallographic topography of CVD ZnS at different deposition temperatures and grain size trends with temperature

表1 不同沉积温度下,样品的弯曲强度Table 1 Flexural strength of the sample at different deposition temperatures

沉积温度样品编号临界载荷/N弯曲强度/MPa630 ℃630-1 #70.7388.6630-2 #66.4072.8630-3 #70.7481.1630-4 #70.0185.2670 ℃670-1 #70.2876.7670-2 #70.4877.1670-3 #69.5976.0670-4 #57.5271.1700 ℃700-1 #57.1475.7700-2 #60.9068.9700-3 #62.1969.7700-4 #46.6253.3730 ℃730-1 #50.1660.3730-2 #57.1262.5730-3 #42.8452.2730-4 #56.6064.6

通过图2可以看出,随着沉积压力降低(真空度升高),CVD ZnS的平均晶粒尺寸也不同程度的减小,分别对以上3种沉积压力下的4组样品进行弯曲强度测试,验证其力学性能,测试结果如下表2。

图2 不同沉积压力下的CVD ZnS金相形貌图和变化的趋势Fig.2 Metallographic topography of CVD ZnS under different depositional pressures and grain size trends with pressure

表2 不同沉积压力下,样品的弯曲强度Table 2 Flexural strength of the sample at different deposition pressures

沉积压力样品编号临界载荷/N弯曲强度/MPa10000 Pa10000-1 #46.6253.310000-2 #34.1642.310000-3 #60.9068.910000-4 #56.6064.66000 Pa6000-1 #58.8864.96000-2 #62.3669.96000-3 #67.9875.46000-4 #50.1055.42000 Pa2000-1 #63.0077.52000-2 #57.1475.72000-3 #70.7481.12000-4 #58.8864.9

分析上述测试结果发现,提高沉积时的真空度,不仅可以有效降低晶粒尺寸,提升材料抗弯强度。而且由真空物理可知,高真空时气体分子的平均自由程和扩散系数都会增大,更有利于材料的均匀生长。但是,随着沉积压力的降低,反应物的浓度减少会导致生长速率大幅度降低,材料的利用率也随之变差,因此,最佳的沉积压力应控制在2000~6000 Pa为宜。

3.2 结构及缺陷控制技术研究

3.2.1 六方相和异常晶的抑制研究

ZnS材料中主要包含两种稳定的晶相结构,分别是立方相和六方相。由于两者结合能差异较小,立方相易于发生堆垛层错而形成六方相结构[3-5]。而ZnS材料内部异常晶粒的存在,会导致材料微结构离散度增大。如图3所示,与正常晶粒相比较,异常晶粒在生长初期就明显大于其周围的晶粒,在后续生长过程中又不断吞噬其它晶粒,最终导致晶粒尺寸远大于正常晶粒尺寸,六方相和异常晶粒的存在均会降低ZnS材料的结构强度。XRD分析发现,此类结构主要来源于沉积过程,多数出现在初始阶段,与初始沉积条件密切相关。

图3 ZnS六方相结构XRD图谱以及CVD ZnS异常晶照片Fig.3 XRD patterns of hexagonal phase structure and the images of abnormal grain in CVD ZnS

通过对比材料生长方向的XRD图谱,如图4(CVD ZnS毛坯侧切面样品),分析研究沉积初始阶段(G1)和中间阶段(G2)以及末期(F1)晶体结构的变化。分析实验数据可知,生长初始阶段(G1)容易产生六方相ZnS。原因在于CVD沉积工艺中,首先需要让Zn蒸气均匀蒸发,再通入H2S。此时的CVD反应环境是富Zn的状态,Zn、S反应配比明显呈过Zn态,配比失衡,致使晶体生长不稳定而形成如图4中(G1)阶段的分层。因此需要对沉积初始阶段以合理的Zn、S比例均匀混合。通过控制初期反应激烈程度,缩短通气时间和坩埚温度稳定时间,减少初始阶段分层,迫使Zn、S反应始终趋于稳定的反应环境中(合适的Zn、S比例环境),从而抑制六方相ZnS产生。

图4 ZnS生长方向上不同区域样品(上、中、下)XRD图谱Fig.4 XRD patterns of samples (Top, middle and bottom) in different regions of ZnS growth direction

3.2.2 胞状物及其它杂质和微孔生长的控制

胞状生长主要是CVD过程中出现的一种宏观缺陷,如图5。胞状物可以在材料生长的各个时期形成,从晶体内部延伸至表面,其尺寸可以从微米级延伸至厘米级。该现象会导致ZnS材料内部生长差异,导致材料内部产生内应力,影响材料力学性能。采用StrainScope S4/100C高精度电子应力仪对胞状现象进行多角度分析。

图5 CVD ZnS材料表面胞状生长和胞状生长应力分布Fig.5 Nodular growth on the surface of CVD ZnS and nodular stress distribution

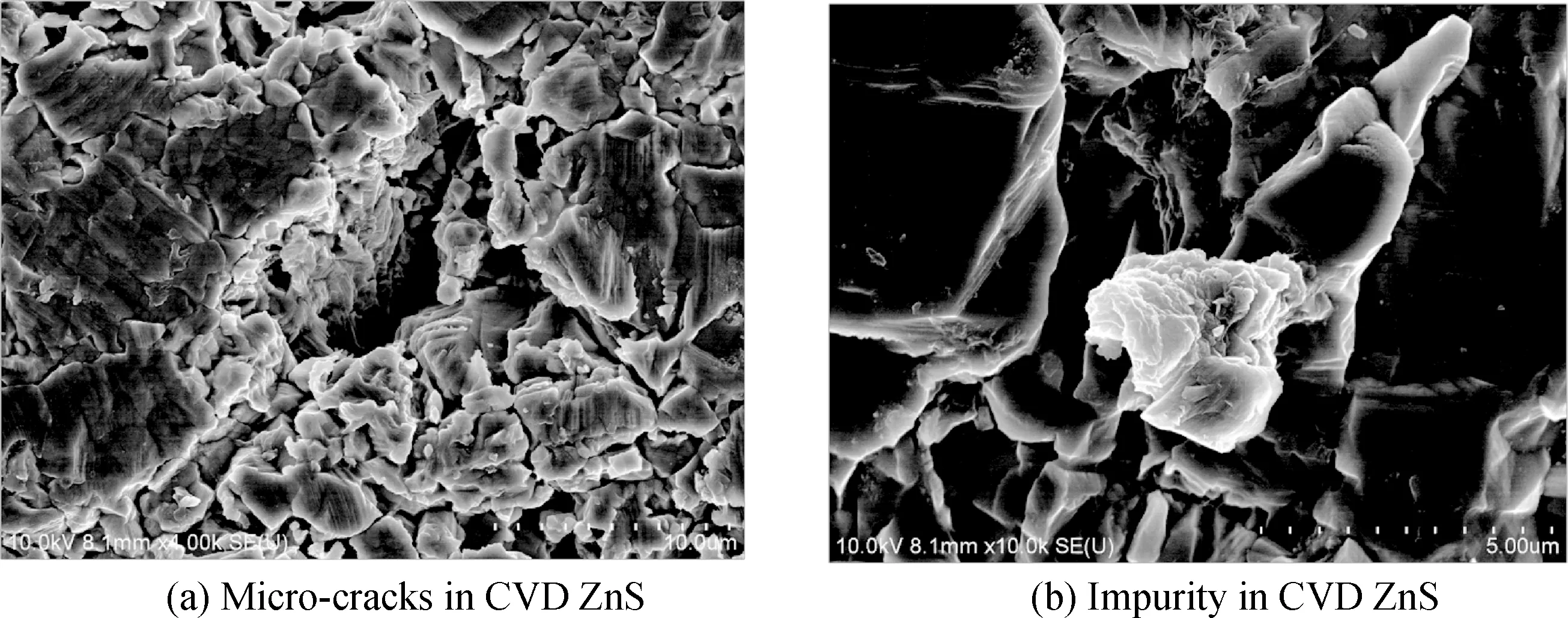

微孔的形成主要是因为,在CVD过程中,相对较快的晶粒生长使副产物H2来不及扩散,形成微孔存留在材料中,导致材料力学性能降低。而杂质的形成是因为在CVD过程中,材料生长速度不均匀,反应物浓度较高的区域内,反应物有效碰撞明显增加,促进空间形核,形成的ZnS颗粒附着到沉积表面并被包裹在多晶材料中。如图6,CVD ZnS内部存在微米或亚微米级的孔洞和夹杂会降低材料内部均匀性,造成结构疏松,致密性降低,直接导致材料强度降低,影响力学性能。

图6 CVD ZnS材料中的微孔和夹杂Fig.6 SEM images of micro-cracks and impurity in CVD ZnS

以上分析表明,胞状生长、夹杂以及微裂纹的产生与晶粒生长速度不均匀有关。降低沉积表面局部反应物浓度,提高沉积室内气体流型的均匀性都有利于生长均匀,抑制胞状生长、夹杂以及微孔的生成。

3.3 材料均匀性控制技术研究

化学气相沉积(CVD)是一个复杂的过程,其特点是任何组分或者反应条件发生改变都会导致材料内部微结构和性能发生改变。为了提高沉积室内气体流型和沉积表面反应物浓度的均匀性,制备出缺陷少、力学性能优良的ZnS材料,通过有限元模拟和升级硬件控制系统结合的方式。优化生长条件(包括射流结构和工艺参数),保证沉积室内材料生长环境均匀稳定。

3.3.1 多喷嘴流型模拟和有限元分析原理

以ANSYS有限元分析软件为基础,建立合理的数值模拟,实现对CVD ZnS过程中沉积室内气体流型模拟,对控制ZnS材料均匀性的研究有指导性意义。有限元分析遵循CFD(计算流体动力学)方程,主要包括质量、动量和能量等物理守恒定律[6-8]

连续性方程(质量守恒的数学表达式):

(1)

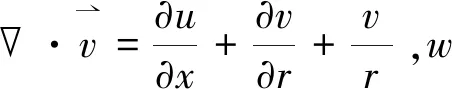

二维轴对称问题的连续性方程为:

(2)

式中x是轴向坐标,r是径向坐标,u和v分别是轴向和径向的速度分量。

动量守恒方程:

在惯性(非加速)坐标系中i方向上的动量守恒方程为:

(3)

其中p是静压,τij是应力张量,ρgi和Fi分别为i方向上的重力体积力和其他体积力(如离散相相互作用产生的升力)。Fi包含了其他的模型相关源项,如多孔介质和自定义源项。

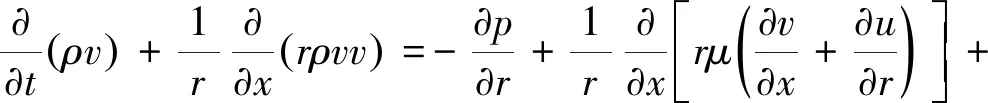

对于二维轴对称几何外形,轴向和径向的动量守恒方程为:

(4)

能量方程:

(5)

式中,keff为有效导热系数,Jj'是组分j'的扩散流量。上面方程等号右面的前三项分别描述了热传导、组分扩散和粘性耗散带来的能量运输。Sh包括了化学反应热以及其它用户定义的体积热源项。

有限元分析首先需要设定模拟工艺参数的范围,包括沉积压力、Zn蒸发量、H2S进气量、载气量(Ar)、沉积温度、Zn/S配比等,射流速度分布矢量模拟如图7(流速分布矢量图)所示。

由模拟结果可知,多喷嘴结构可以更好地提高原材料气体扩散量和混合程度[9],提高材料均匀性,保证晶粒大小均匀一致。

图7 流速分布矢量图Fig.7 Vector graph of velocity distribution

图8 压力自动控制原理图Fig.8 Pressure automatic control

3.3.2 CVD热场和压场稳定控制

晶粒尺寸、晶粒边界的缺陷等均对沉积温度敏感,CVD沉积实验中,采取沉积区发热体延长、增加发热体网栅密度、加装导热系数更小的纳米保温材料优化保温层等手段,使沉积室上、下以及横向温度分布更加均匀(温度差异小于5 ℃),保证沉积区域内,ZnS材料温度环境稳定,使横、纵向区域内晶粒大小均匀一致,优化晶粒尺寸均匀性,提升ZnS材料力学性能。

压力场稳定同样也会影响材料的均匀性。通过加装自动压力控制系统,根据生产工艺要求,在原有排空管道上安装高精度真空监控和自动调节装置,对真空度实现自动控制,压力波动范围在5~10 Pa以内。保证ZnS材料生长过程中,环境压力稳定,晶粒大小均匀一致。如图8(压力自动控制原理图)所示。

3.3.3 Zn/S配比稳定控制

Zn/S(Zn蒸汽和H2S)配比对CVD ZnS的质量有重大影响,主要体现在反应物空间浓度差异过大,产生材料质量不均匀,导致内部晶粒尺寸差异以及化学配比偏离等缺陷[10]。通过沉积炉前端加装载气Ar纯化系统,开发Zn蒸发量自动监控等手段实现Zn/S配比的稳定控制。自动监控系统,主体主要是利用光谱法测量尾气浓度,配合调节仪器对反应尾气进行自动监测,并且对工艺过程中的各个参数做精确控制和记录。通过实时监控及时调整Zn池温度,保证Zn匀速蒸发,实现Zn/S配比均匀,自动监控系统是能够制备出高力学性能ZnS材料的关键技术之一。

4 结 论

本文通过XRD、SEM、金相显微镜等手段研究了CVD工艺对ZnS力学性能的影响,掌握结构及缺陷以及材料均匀性控制技术。具体结论如下:

(1)高真空环境以及适当的调整CVD过程中沉积温度,可以抑制材料晶粒长大,有助于提升材料力学相关性能;

(2)控制初期反应激烈程度,使Zn蒸汽均匀蒸发,可抑制六方相ZnS以及异常晶的形成;降低沉积衬底表面局部反应浓度,提高沉积室内气体流型的均匀性,有利于ZnS材料生长均匀,抑制缺陷形成。进而控制晶粒尺寸,提高材料相关力学性能;

(3)设计多喷嘴结构,可以提高材料均匀性,减少材料中的缺陷;通过压力自动控制系统和热场优化,营造稳定的CVD生长环境;通过原材料气体和载气体纯化来稳定于Zn/S配比,提高CVD ZnS毛坯一致性,提升材料力学相关性能。