可实现实际节油的前端附件带传动系统

【韩】 J.LEE S.OH K.S.JOO S.YI K-P.HA S.JOO

0 前言

为降低燃油耗及实现能源可持续利用,汽车制造商和各国政府已经作出了相当大的努力。在燃油效率验证过程中广泛采用标准燃油效率试验模式,这是因为燃油耗受到多种变量的影响,如试验模式、环境温度和驾驶条件等。尽管如此,不同标准模式和实际驾驶条件下的燃油耗数值差别巨大。如果不考虑为车厢提供适当温度和电力需求而导致的附件系统损失,要满足车辆在特定驾驶循环下的实际燃油经济性数值将极具挑战性。该研究的目的是要定义前瑞附件传动的损失并且设计一种改善的策略。

交流电机、空调压缩机、液压动力转向泵和水泵等附件均由发动机扭矩通过多楔带驱动。尽管使用空调系统会增大燃油耗(因为空调系统需要驱动力矩和电力的支持),但是在试验标准中仅将其作为5循环修正系数。因此,研究改善前端附件传动(FEAD)系统仍具有重要意义,对于空调压缩机和交流发电机尤为如此。

目前,已经有大量利用数学模型和试验研究带传动系统的文献[1-7]。例如,为了使FEAD系统的功率损失最小化,MACKAY[2]研究了一种能够降低驱动力矩要求的方法,RODRIGUEZ等[3]开发了一种利用试验数据计算带张紧和传动损失的数学模型。

本文综合研究了FEAD系统在附件负荷作用下的驱动力矩,评价了能够改善燃油经济性的测量结果。

1 系统结构

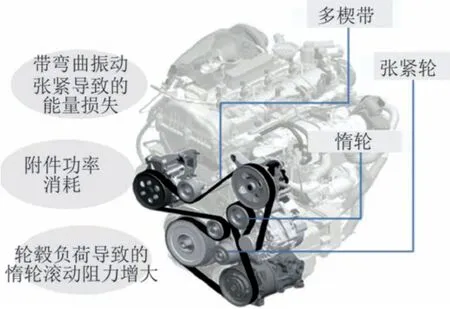

FEAD系统由多楔带、惰轮、张紧轮和附件组成,其多楔带弯曲、惰轮轴承滚动阻力和附件功率消耗等相关能耗情况如图1所示。使FEAD系统产生的损失最小化是改善车辆燃油经济性的一种方法。在确定了各个组件的实际节油效果后,对每个组件进行了系统介绍。

1.1 多楔带

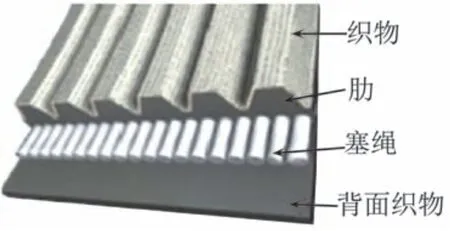

多楔带损失是分别由激励频率、滑动、弯曲、压缩和张紧剪力导致的。该损失会因角速度、张紧力、皮带宽度和厚度、塞绳刚度,以及传动带轮直径的变化而有所不同。为了确定皮带的影响,准备了多种具有不同厚度(4.0 mm、4.4 mm和4.8 mm)和材料(聚酯纤维和芳香尼龙纤维)的试验样本。芳香尼龙纤维塞绳的刚度是聚酯纤维塞绳的6倍,通常有助于减小皮带振动。图2为多楔带组织结构图。

图1 附件功率消耗结构

图2 多楔带组织结构

1.2 惰轮

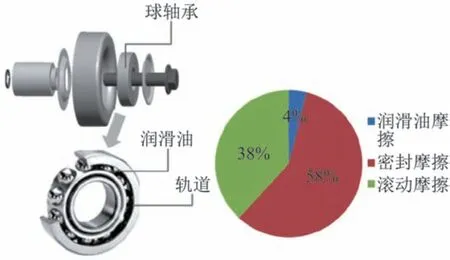

惰轮滚动阻力受多种因素影响,如转速、轴承设计、润滑油属性、浮动密封、运动半径、温度和轮毂负荷等。为使惰轮滚动阻力最小化,必须对每一种因素进行详细研究。准备了多种具有不同轨道半径和润滑油量的试验样本。根据测得的数据获得了各因素相对惰轮滚动阻力的占比,并利用测得的摩擦数据集对力矩进行了标定,这些数据集是从每根轴承的拆解试验中收集的。在所有测试的变量中,密封摩擦的数值最高(图3)。

图3 室温条件下惰轮力矩贡献率

1.3张紧系统

张紧系统是影响动力性的主要因素,通过附件的有功波动确定其影响。该系统会产生能够保持FEAD系统稳定性的阻尼和弹簧弹力,还会通过皮带张紧影响附件损失、惰轮轴承损失、皮带抖动损失、弹性滑动损失和系统损失。

1.4 交流电机

交流电机具有高转速特性和惯性,是FEAD系统中最大的加速器。带传动系统的张紧系统主要受诸如驱动力矩和转动惯量等交流电机参数的影响。为了减小系统的张紧力,交流电机应具有低惯性力和低驱动力,可通过内部设计改善得以实现。如果新设计可使交流电机在保持同等性能水平的条件下减小转动惯量,这将是通过减小系统张紧力实现驱动力矩减小和功率产生效率改善的重大突破。

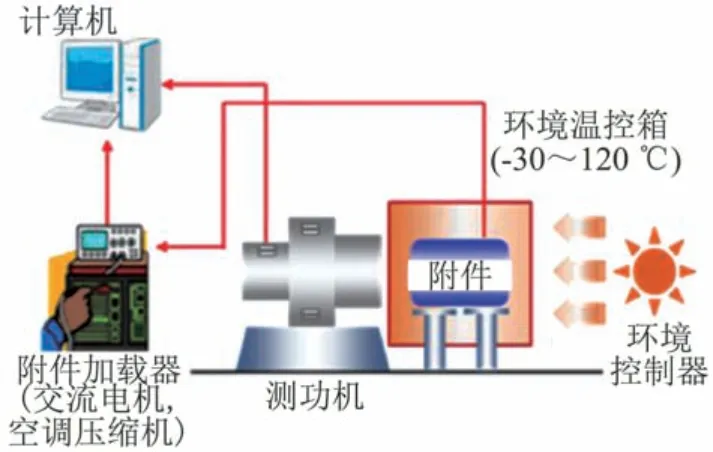

交流电机损失主要由受转速、发电负荷、饱和度和环境温度影响的机械阻抗、磁阻和电阻组成。此外,阻抗数值因产生电量的不同而有所差异。利用一种可调整环境温度和发电负荷的专门设计的仪器测量驱动力(图4)。德国汽车工业联合会(VDA)效率(ISO 8854)也利用该仪器测量得出。

图4 附件测量装置

1.5 空调压缩机

近年来,空调压缩机已经成为保持车厢温度和玻璃除雾不可或缺的设备。尽管空调压缩机导致的损失在FEAD系统中占比最大,但由于其并未在标准试验模式中得以考虑,因此在主要的结构改进中并不包括空调压缩机。尽管如此,在未来的实际驾驶排放(RDE)试验中还将使用空调,将根据实际道路的CO2排放量评价空调压缩机。专门设计了一种能够调节致冷剂温度和压力的装置,利用其测量传动损失量(图4)。

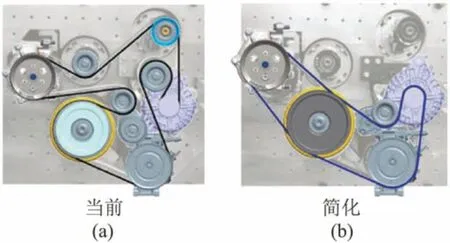

1.6 系统布置

由图5所示,可通过移除2个惰轮并将多楔带变成折叠布置从而测量驱动力矩的变化量。长度缩短量和包角缩小量的减小会减少能量损失,从而减小驱动力矩,改善燃油效率。

图5 带传动系统布置

2 测量FEAD系统的功率消耗

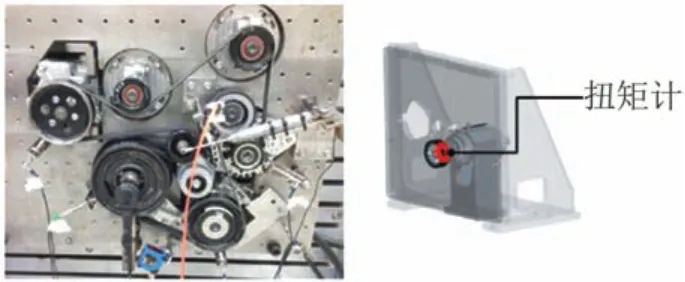

为了找出能够减小驱动力矩的可用技术,该研究设计了一种能够测量功率消耗的专用面板。实车条件下的驱动力矩可利用1个支架将系统直接连接到测功机上进行测量(图4)。实际上,在利用测功机驱动电机的过程中,匹配车辆的实际驱动力矩是很困难的。但是,该研究专门设计了一种可与实车进行良好关联的装置。为了改善附件相关技术,利用图4中所示的装置对附件的驱动力矩数据进行了测量。

然后,将专用设备添加到测量装置中,用于观察FEAD系统的功能及测量驱动力矩(图6)。对各种能够提高燃油效率的零部件进行检验后,准备好所选的零部件,利用专用设备对其进行测量。通过在测量装置中安装1个扭矩脉冲模拟器(TPS)电机复制了实车起动振动,为了确保一致性,通过控制程序将测得的结果用作输入数据。为了测量驱动力矩,将扭矩计安装在电机的轴位置上(图6)。

图6 附件带传动系统测量装置

2.1 试验台和实车功能测试

为了确定所准备零部件是否可行,必须满足FEAD系统的基本需求,例如悬跨振动、张紧器运动、湿滑噪声和黏滑噪声等。在评价完车辆条件后,将配备了相同结构系统的面板进行实车试验,利用专门设备TPS进行了具体测量。利用通常被称为“功能试验面板”的专门设计支架对该2.0 L柴油机结构进行了模拟和测量(图6)。应用所准备零部件利用TPS电机进行了功能测试。

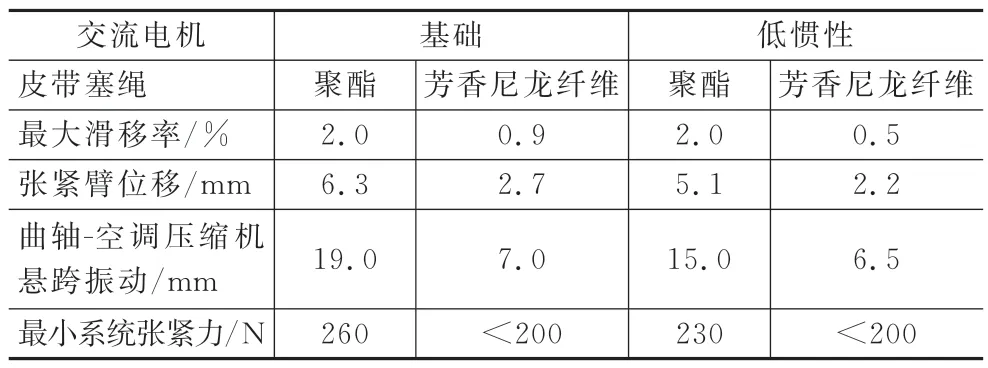

为评价通过减少FEAD系统损失对减小皮带刚度的影响,准备了具有2种不同塞绳结构的皮带。进行了皮带初始评价以确保满足其基本功能需求。

对FEAD系统施加最高激励力的组件是交流电机。如果可以保持低转子惯性,同时维持交流电机的性能,将有助于减小系统张紧力和驱动力矩。设计和制造了具有同等性能且低惯性的交流电机,然后评价了皮带张紧力的减小极限。

在应用低惯性交流发电机时,为保持所开发系统的动力性,对采用的逐步自适应张紧器进行了评价。实施了功能和动态试验以确定安装张紧力的极限。试验结果表明,能够满足皮带系统最重要的功能,例如,皮带滑移率、自动张紧器运动、皮带悬跨振动、噪声和惰轮轮毂负荷等,所采用的装置见图6。

表1总结了2.0 L柴油机FEAD系统利用专门设计装置获得的功能试验结果。张紧力的最低限值能够满足皮带系统的基本需求,且仅通过将皮带塞绳的材料由聚酯换成芳香尼龙纤维,就使稳定动力性所需的张紧力减小6 N。在不存在其他限制的情况下,仅通过改善交流电机的转动惯量就可使皮带安装张紧力减小40 N。

表1 替代零部件的功能模拟试验结果(采用基础结构布置)

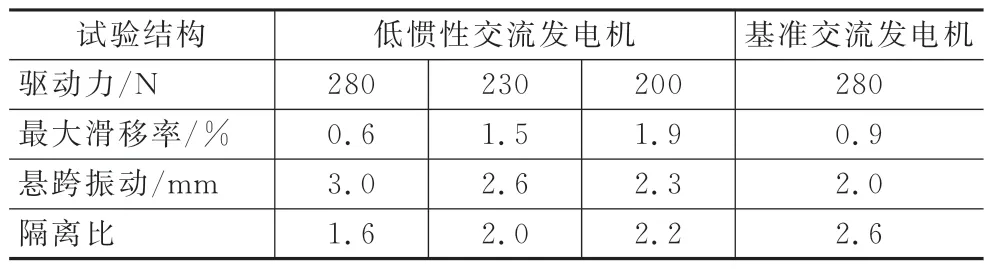

进行了车辆功能评价,采用专门设计的装置获得的模拟试验结果可应用到实车上。表2总结了利用实车试验获得的2.0 L柴油机FEAD系统的功能试验结果。结果表明,滑移率略微增大,甚至在最小张紧力减小30 N的情况下,由于悬跨振动与评价标准类似,低惯性交流电机的安装张紧力比传统交流电机减小40 N。

3 驱动力矩测量

在无交流电机和空调压缩机负荷的条件下,根据皮带安装张紧力评价驱动力矩。图7为采用改良技术前稳态条件下针对4种安装张紧力值(从最低张紧力200 N到320 N的发动机安装张紧力)测得的驱动力矩。但是,这种改善带来的优势越来越小,因为当变化低于230 N时,通过进一步减小静态张紧力获得的额外改善效果要小得多。要简化设计结构需要对传动损失减少量进行预先研究。构建了实际应用的两级皮带传动结构,并且采用与简化前相同的张紧力在无负荷条件下对其进行了评价(图8)。结构简化后,驱动力矩得以极大减小。

表2 实车替代零部件的功能模拟试验结果(采用基础结构布置)

图7 不同系统张紧力下的驱动力矩(当前结构)

图8 当前结构与简化结构的驱动力矩比较

考虑到递减效应,皮带结构是改善燃油效率最重要的因素。但是,在提升效率的同时必须考虑技术开发的相关成本。

当利用2种不同的皮带塞绳材料和3种皮带厚度对传动损失进行评价时,所获得的结果(图9和图10)与预期的一样,传动损失减少量随皮带刚度和厚度的减小而减小。此外,针对不同的转速还存在敏感度差异,尤其是皮带厚度越薄,高转速区域的效率越高。

通过增大运动轨道半径及使润滑油量最小化,对电阻小于传统惰轮的零部件进行了评价。由于与其他皮带传动系统零部件相比,其改善量很小,并且考虑到开发阶段的低电阻特性,因此认为无需对惰轮进行额外的评价或改善。惰轮的规格很重要,但其并不是减少皮带传动系统总损失需要考虑的主要因素。

图9 驱动力矩比较(皮带塞绳材料)

图10 驱动力矩比较(皮带厚度)

4 附件驱动力矩测量

参照目前每种在产类型部件的国际标准,对诸如交流电机和空调压缩机等主要附件的传动损失进行了测量,并利用专门设计的设备对实车条件进行了模拟。由于运行过程中多种物理现象的复杂性,很难在模拟条件下定量测量附件的驱动力矩。细致分析了实车内产生的附件负荷条件,并通过尽可能精确地模拟对2种附件的传动损失进行了测量。通过咨询零部件制造商,并参照SAE和ISO等国际标准,对测量方法和条件进行了标准化处理。利用这些测得的数据,预测了整个系统的传动损失。

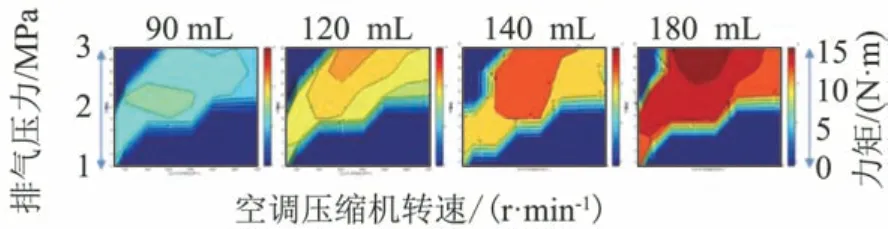

图11为通过测量同一供应商提供的旋转斜盘变排量空调压缩机的驱动力矩得到的进气和排气压力与转速的关系图。传动损失的敏感度会因转速以及焓熵图上致冷剂进排气时刻的压力和温度而有所不同。

图11 空调压缩机驱动力矩特性图

对数据的进一步检验结果表明,空调压缩机在低转速区域的传动损失极高,足以抵消发动机在低转速区域产生的扭矩。为补偿低转速区域的这种传动损失,必须对发动机进行更加严格的燃油消耗控制。尽管旋转斜盘变排量压缩机针对减少燃油耗进行了结构改造,但由于旋转斜盘的调整反应速度太慢,导致大压缩行程容积产生的能量损失太多。未来排气评价试验(RDE试验)将包含空调压缩机损失。因此,减少空调压缩机损失尤为重要,还需要针对这方面进行更多的研究。

空调压缩机的主要损失包括压缩功导致的泵气损失、每个机械零部件导致的摩擦损失和离合器电能损失。空调系统与冷凝器、气化器、干燥器和室内隔热条件密切相关。因此,在考虑实车驾驶模式的条件下必须对这些损失中的每一种进行系统评价。

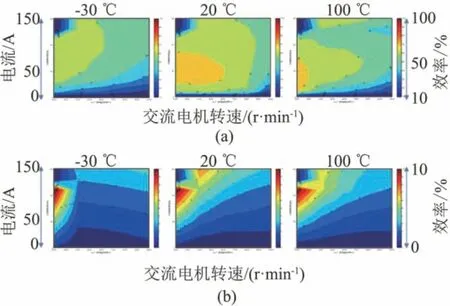

针对每一种环境温度的交流电机效率和驱动力矩特性图(图12)表明,最低效率区域出现在以下2种情况:电流不高于15 A的低转速、低负荷区域;电流不低于100 A的低转速、高负荷区域。如果交流电机的转速由发动机转速决定,必须通过使用特性图确定每种转速下的最有效发电负荷,然后沿最佳效率曲线建立发电策略。

如图12所示,由于交流电机的传动损失会因温度发生很大变化,因此应将外部温度考虑在内。尽管如此,由于通常采用的国际测量标准ISO 8854仅测量23°C时的数据,因此根据制造商提供的数据很难单独确定交流电机的实际传动损失。此外,还发现由国际标准确定饱和度的测量方法也与实际条件不兼容。在实车条件下,交流发电机无法缩短发电时间,直至其达到饱和平衡状态。与空调压缩机不同,无论交流电机的比容有多大,根据实际负荷,交流电机之间的传动损失差别很大。试验结果表明,随容量的增大,转子的尺寸通常也增大,导致转子旋转所需的机械损失略有增加。

图12 交流电机效率和驱动力矩特性图

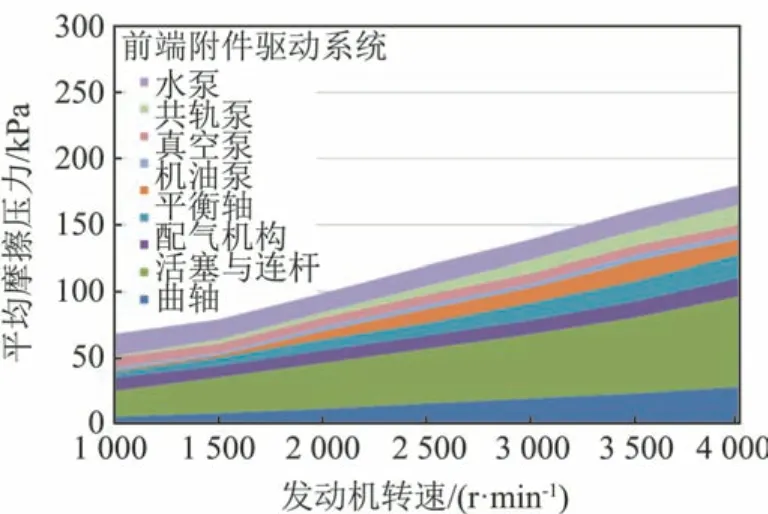

成功完成FEAD系统零部件测量后,带传动系统改善实车燃油经济性的潜力很大。图13所示为未考虑附件负荷条件下的平均摩擦压力(FMEP)稳态分布。但是,当考虑负荷重新计算损失分布时,FMEP分布变成如图14所示的状态。如果测得的2种附件的传动力矩用FMEP表示,数值要大于发动机在低转速下的总摩擦损失。正如预测所示,这将成为发动机在低转速区域驱动的沉重负担。

图13 2.0 L柴油机FMEP分布测量结果(未考虑附件负荷)

5 FEAD系统对燃油耗的影响

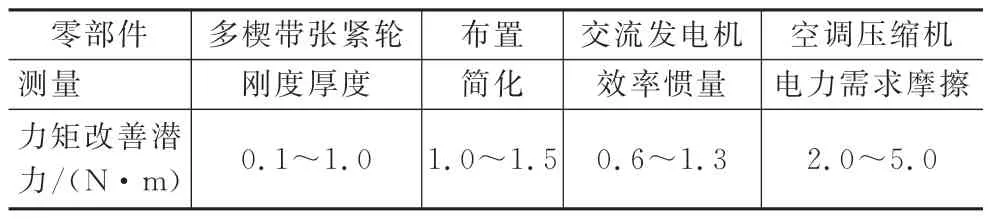

表3所示为尽可能多地系统研究所有方面得到的FEAD系统驱动力矩改善潜力。传动损失的改善量会因发动机条件和FEAD系统布置而有所不同。但是,结果明显表明,无论在何种条件下,通过改善FEAD系统,实车的燃油经济性改善量超过5%。因此,需要进一步研究在FEAD系统中产生最大量损失的交流电机和空调压缩机。

图14 2.0 L柴油机FMEP分布测量结果(考虑附件负荷)

表3 每种FEAD零部件的驱动力矩改善潜力

为了定量确定FEAD系统驱动力矩对实际燃油经济性的改善量,在驱动皮带轮上安装了1个力矩测量装置(图15),然后测量了燃油耗。该研究安装了1个由HA等人[8]先前开发的专用力矩测量装置,将其安装在驱动皮带轮上。在FTP工况和高速驾驶模式下对实车进行了评价。

图15 实车扭矩计测量机理

在所有驾驶模式下测量了驱动力矩改善前后的平均差值。对于测量中采用的车辆,力矩平均改善量为1 N·m,相应的实车燃油效率改善超过1%。

6 结论

皮带刚度和厚度会影响FEAD系统的传动损失。交流电机的转动惯量会影响系统的安装张紧力,交流电机的效率和转动惯量会极大影响系统的传动损失。FEAD系统的驱动力矩受到安装张紧力的极大影响。对于较低的皮带张紧力,随皮带张紧力的进一步减小,额外改善量要小得多。为减少传动损失,FEAD系统最重要的考虑是系统布置对燃油经济性的影响。

在实车条件下对诸如交流电机和空调压缩机等具有极高驱动力矩损失的零部件进行了定量测量,在低转速区域测得的数值高于发动机摩擦力矩值。数据集将测得的数据用于计算总FEAD能量损失。由于FEAD系统得到改善,因此,通过系统优化可使燃油经济性提高至少5%。利用车载扭矩计测量了实车的平均力矩减小量,结果表明,系统改善直接影响实车燃油耗。