基于负载自适应的高升力系统高效液压驱动技术

(庆安集团有限公司 航空设备研究所, 陕西 西安 710077)

引言

高升力系统只在飞机起飞和降落阶段工作,系统从一个极限位置全偏到另一个极限位置的时间大约为30~40 s,工作时间虽然很短,但消耗功率却很大,可达到主飞行控制系统功率的3倍以上。为了满足高升力系统短时工作的功率需求,并且尽量不影响飞机其他系统的工作,飞机液压系统不得不按短时需求设计,造成飞机液压能源在绝大部分工作时间的输出功率过于富裕,造成能源浪费[1]。

现代大型民用飞机高升力系统的动力驱动功能是由动力驱动装置实现的,传统液压动力驱动装置大多采用阀控定排量液压马达方案,节流控制方案使得液压阀块结构复杂,并且在实现功能的过程中导致大量能量损失。以常用的电液伺服阀控液压马达系统为例,其最高效率约为40%。

大型民用飞机高升力系统的性能直接影响飞机的市场竞争力[2],因此,提升动力驱动装置的效率以降低功率需求,对提高飞机经济性和市场竞争力具有重要的意义。

1 动力驱动装置介绍

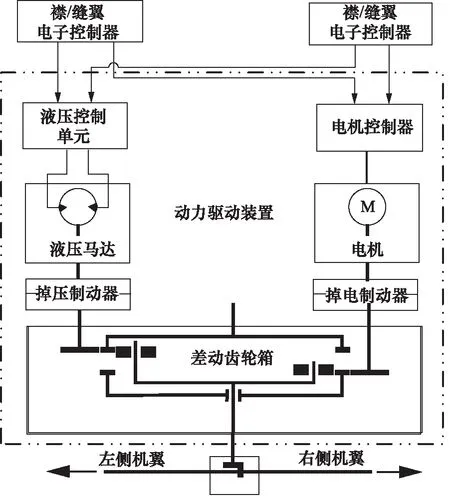

动力驱动装置安装于高升力系统襟翼/缝翼的中间位置,用于驱动高升力系统到达指定的位置(符合规定的时间、速度、角度等),并根据指令实现高升力系统的制动和把持,典型的高升力系统结构布局如图1所示[3]。

1、7.翼尖制动器 2.缝翼运动机构 3、14.齿轮旋转作动器 4.控制手柄 5.高升力系统电子控制装置 6.缝翼 8.襟翼 9、11、12.角齿轮箱 10.动力驱动装置 13.襟翼运动机构 15.位置监测装置图1 典型的高升力系统结构布局

高升力系统的动力驱动装置通常采用双动力源构型,通过速度综合后输出。由于液压动力驱动装置具有输出功率大、体积小、重量轻、技术成熟等优点,因此现代大型民用飞机高升力系统都采用双液压或液电混合驱动的方案[1]。典型的液电混合动力驱动装置的结构如图2所示。

2 典型的节流控制液压驱动系统

2.1 电液伺服阀控定排量液压马达驱动系统

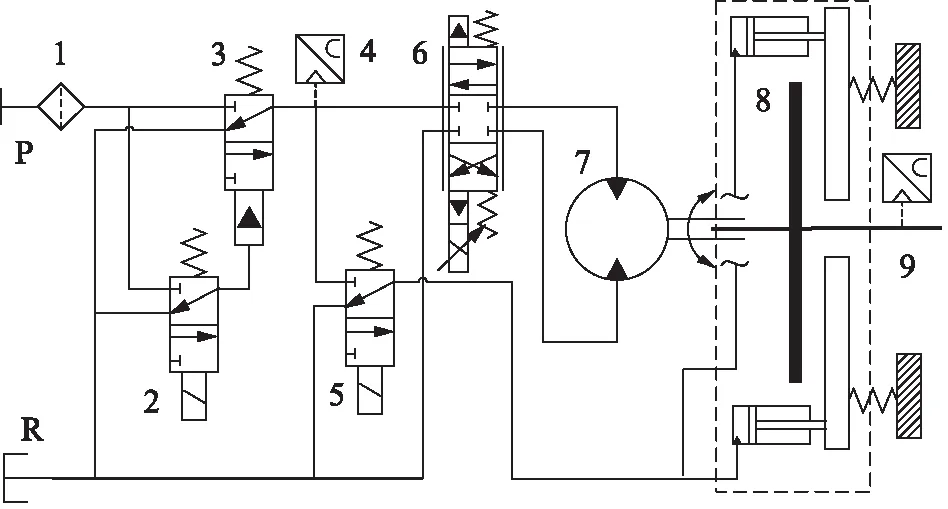

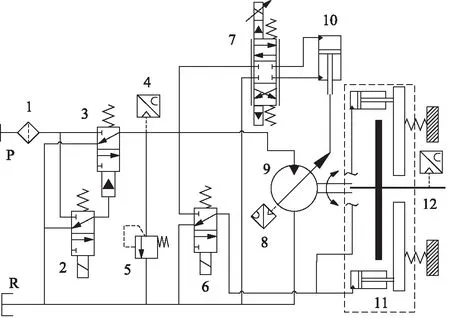

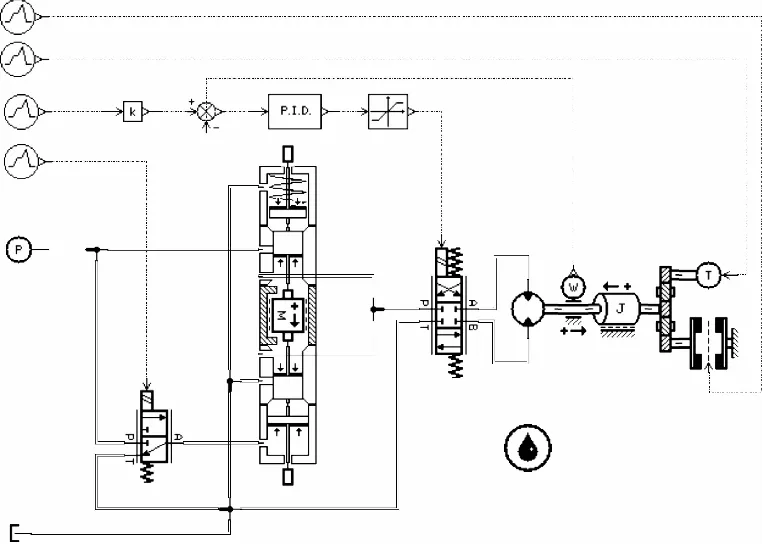

该方案采用电液伺服阀控制液压马达的流量,通过速度传感器实现对液压马达速度的闭环控制,其原理如图3所示。

该方案具有技术成熟高、可靠性高、运动品质好的优点。对控制系统要求较高,同时受大流量电液伺服阀元件的技术限制,在宽体飞机中的应用受限。

图2 典型的液-电混合动力驱动装置结构

1.油滤 2.关闭阀电磁阀 3.关闭阀 4.压力传感器 5.制动器电磁阀 6.电液伺服阀 7.液压马达 8.掉压制动器 9.速度传感器图3 电液伺服阀控定排量液压马达驱动系统原理图

国产的C919飞机高升力系统就采用了该方案。

2.2 液压调速式定排量液压马达驱动系统

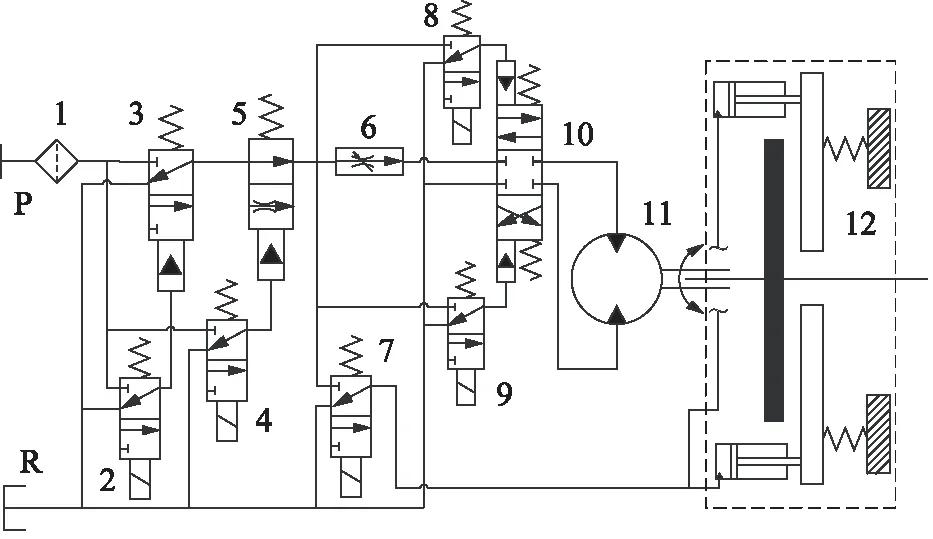

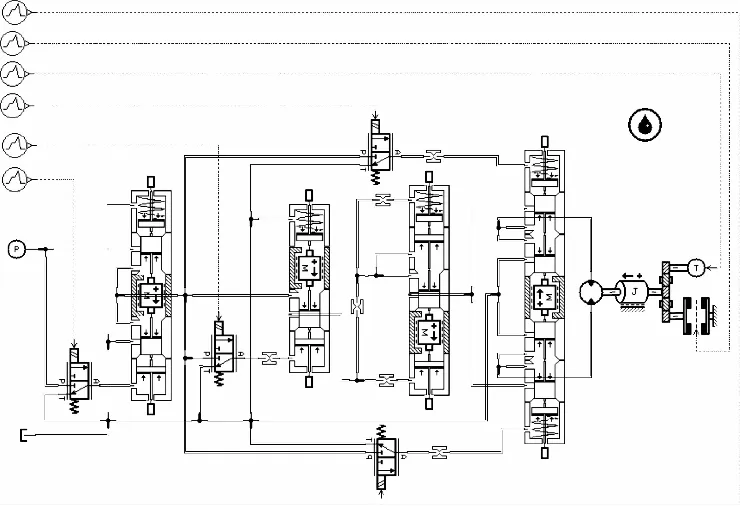

该方案采用流量控制阀对系统流量进行自适应调节,进而实现对液压马达的速度控制,其原理如图4所示。

该方案具有结构简单、可靠性高、控制简单的优点,在一定的负载变化范围内其流量和速度受影响较小。在顺载工况下,该方案速度受负载影响较大,系统启动及高低速转换时冲击较大,影响飞机的飞行品质。B-777、B-787飞机均采用了该方案[4]。

2.3 固定节流式定排量液压马达驱动系统

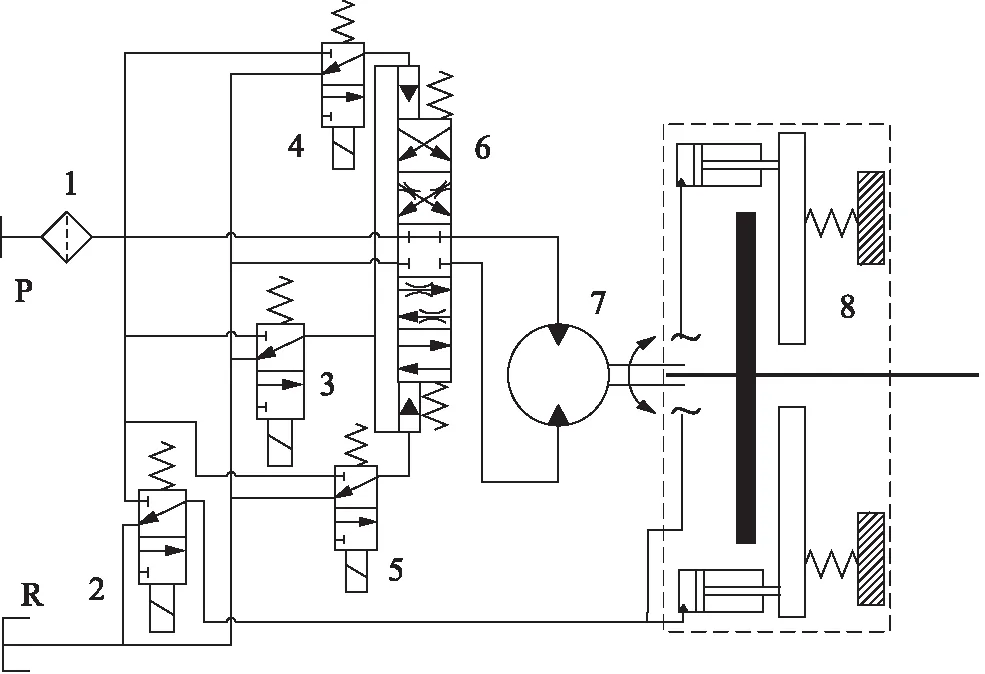

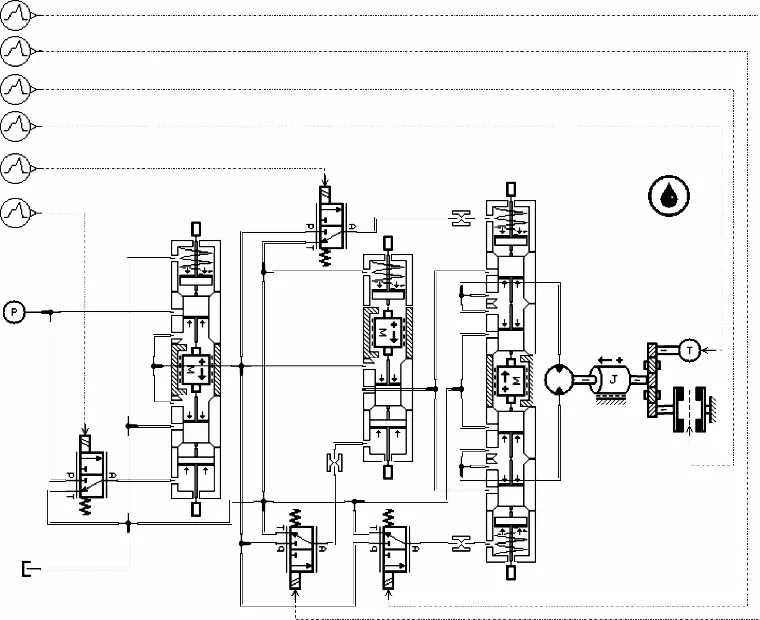

该方案采用固定节流口对流量进行限制,进而实现对液压马达的速度限制,其原理如图5所示。

1.油滤 2.关闭阀电磁阀 3.关闭阀 4.高-低速电磁阀 5.高-低速阀 6.流量控制阀 7.制动器电磁阀 8.伸出方向电磁阀 9.收回方向电磁阀 10.方向控制阀 11.液压马达 12.掉压制动器图4 液压调速式定排量液压马达驱动系统原理图

1.油滤 2.制动器电磁阀 3.高-低速电磁阀 4.伸出方向电磁阀 5.收回方向电磁阀 6.主控阀 7.液压马达 8.掉压制动器图5 固定节流式定排量液压马达驱动系统原理图

该方案具有结构简单、可靠性高、控制简单的优点。系统速度和流量随负载变化,影响飞机的飞行品质,需要设置功率限制装置以限制高升力系统的流量。

早期的高升力系统大多采用该类方案,A-340飞机和国产的AG600飞机均采用了该方案。

3 基于负载自适应的变排量液压马达驱动系统

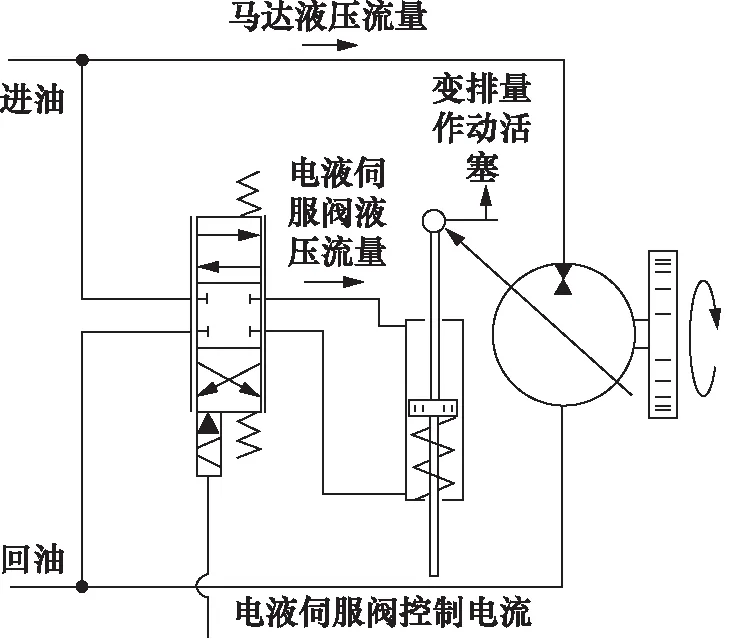

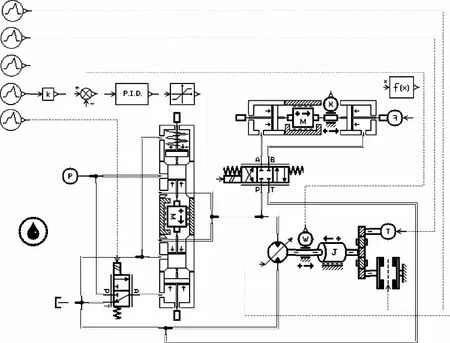

该方案采用容积控制方法,通过电液伺服阀控制液压马达的排量变化,实现对液压马达输出速度和扭矩的控制,其原理如图6所示。

该方案具有结构简单、效率高、运动品质好的优点,但控制系统较复杂,成本较高,可靠性低于其他方案[5]。

A-380飞机高升力系统首次采用该技术,其最大流量需求只有固定节流式定排量液压马达驱动系统的47%,在后续的A-350飞机中空客公司继续采用了该技术,并通过设置力矩传感器首次实现了高升力系统输出力矩的主动控制,大幅降低了高升力系统的故障卡滞载荷。

1.油滤 2.关闭阀电磁阀 3.关闭阀 4.压力传感器 5.溢流阀 6.制动器电磁阀 7.电液伺服阀 8.马达斜盘角度传感器 9.变排量液压马达 10.马达斜盘作动活塞 11.掉压制动器 12.速度传感器图6 变排量液压马达驱动系统原理图

4 液压驱动系统建模和仿真

4.1 主要液压元件数学模型

1) 定排量液压马达数学模型

定排量液压马达流量方程为:

(1)

式中,Qm—— 液压马达进油腔流量

Ctm—— 液压马达总泄漏系数

pm—— 液压马达进-回油口压力差

Dm—— 液压马达排量

θm—— 液压马达输出轴转角

V0—— 液压马达工作腔总容积

βe—— 有效容积弹性模量

定排量液压马达扭矩方程为[6]:

(2)

式中,Mm—— 液压马达输出力矩

Jm—— 转动惯量

Bm—— 黏性阻尼系数

G—— 负载扭转刚度

ML—— 液压马达负载力矩

2) 变排量液压马达数学模型

变排量液压马达原理见图7。

图7 变排量液压马达原理图

由于变排量液压马达的排量与变排量作动活塞的位移成正比,因此:

(3)

式中,Dmmax—— 液压马达最大排量

x1—— 变排量作动活塞的位移

x1max—— 变排量作动活塞的最大位移

变排量液压马达的流量和力矩是由排量决定的。在一定的压差下,变排量液压马达力矩为:

(4)

根据式(2)、式(4)可得到变排量液压马达的扭矩方程为:

根据式(1)、式(3)可得到变排量液压马达的流量方程为:

(6)

变排量作动活塞的速度为:

(7)

式中,Qsv—— 电液伺服阀流量

A1—— 变排量作动活塞面积

电液伺服阀流量方程为:

Qsv=Kq1·Isv-Kp1·Δpsv

(8)

式中,Kq1—— 电液伺服阀空载流量-电流系数

Isv—— 电液伺服阀电流

Kp1—— 电液伺服阀流量-压力系数

Δpsv—— 电液伺服阀负载压差

3) 方向控制阀、主控阀数学模型

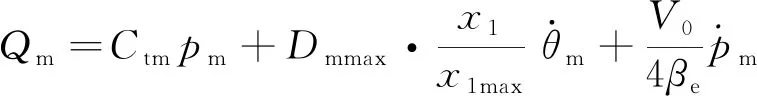

系统中的方向控制阀和主控阀均采用了直线圆柱滑阀结构(四通滑阀),其结构见图8。

图8 四通滑阀结构图

理想的零开口四通滑阀的线性化流量方程为:

Qv1=Kq2·xv1-Kq2·Δpv1

(9)

式中,Qv1—— 阀的流量-压力增益

Kq2—— 阀的空载流量增益

x2—— 阀芯位移

Kp2—— 阀的流量-压力增益

Δpv1—— 负载压差

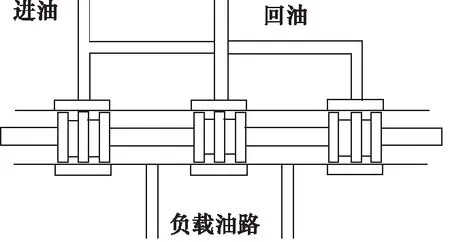

4) 流量控制阀数学模型

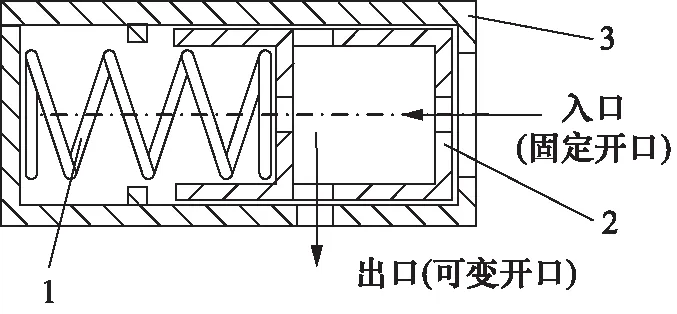

流量控制阀是实现系统恒速运动的关键元件,由节流阀和定差减压阀组合而成,其结构见图9[7-8]。

1.弹簧 2.阀芯 3.阀体图9 流量控制阀结构图

流量控制阀的流量方程为[9-10]:

(10)

式中,Qv2—— 流量调节阀的流量

A2—— 固定节流孔面积

C—— 固定节流孔流量系数

KW—— 弹簧刚度

x3—— 弹簧预压量

x4—— 阀芯位移

ρ—— 液压油密度

A3—— 阀芯受液压力面积

由公式可见,流量控制阀的流量变化范围是由变量(x3+x4)决定的,由于阀芯的位移x4相比于弹簧的预压缩量x3很小,因此变量(x3+x4)的变化量很小,所以流量控制阀的流量可以保持恒定[11]。

4.2 基于AMESim的建模及仿真

1) 系统设计需求

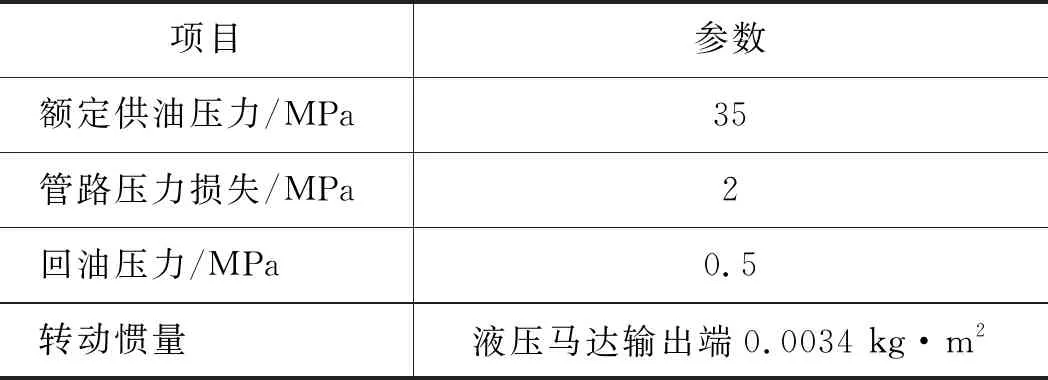

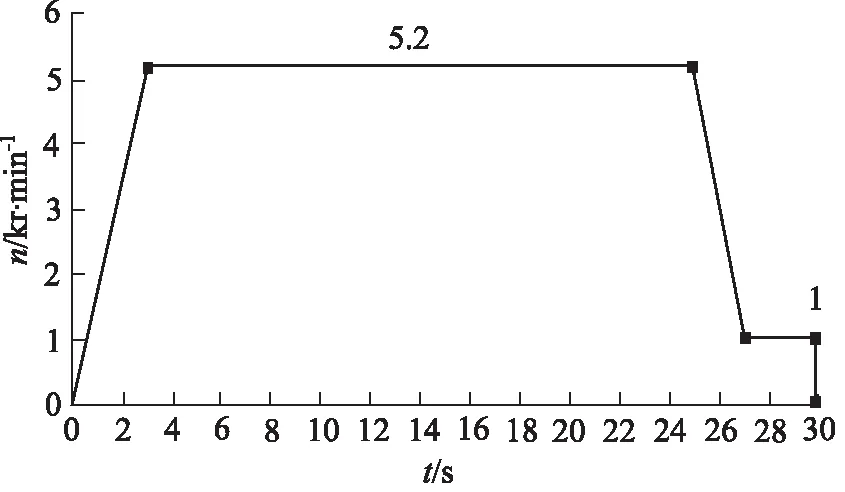

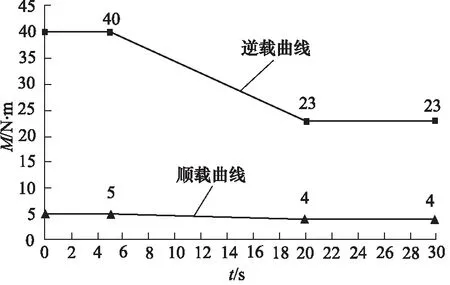

以某型飞机高升力系统动力驱动装置的需求为例,作为建模的输入条件,详见表1、图10和图11。

表1 系统设计需求

图10 转速曲线

图11 载荷曲线

图12 电液伺服阀控定排量液压马达驱动系统模型

2) 建模和仿真参数设置

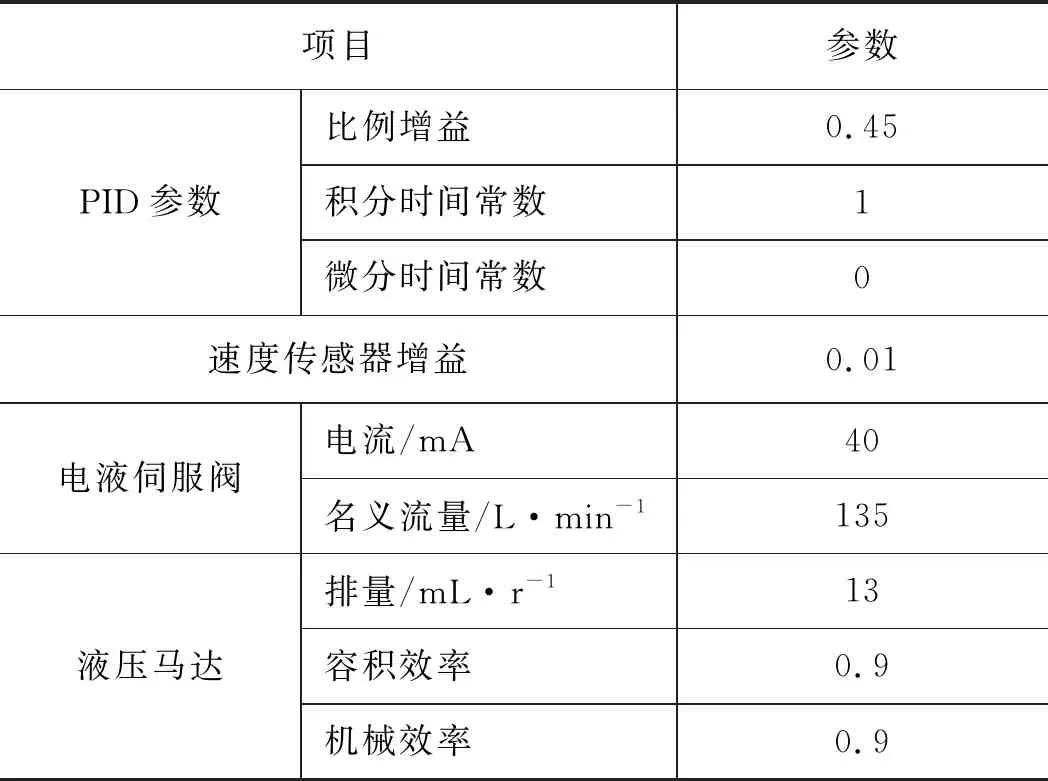

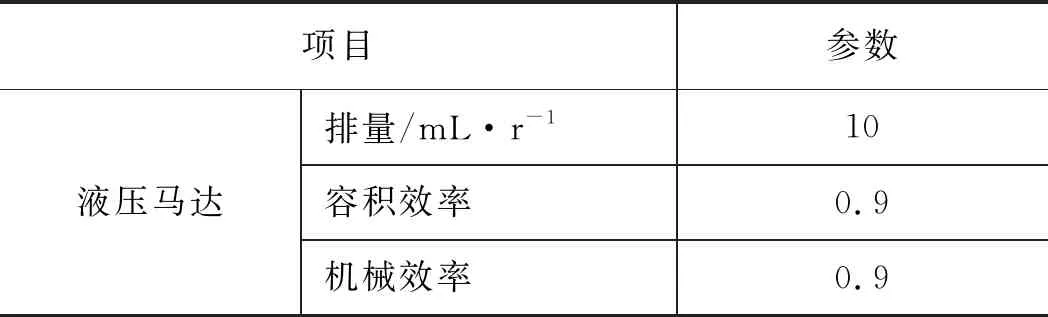

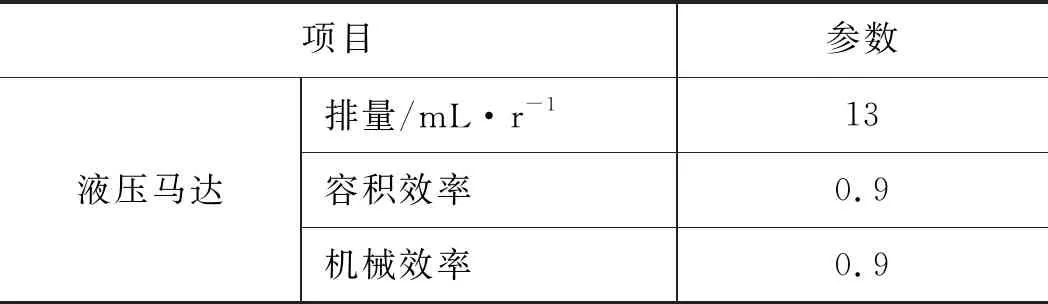

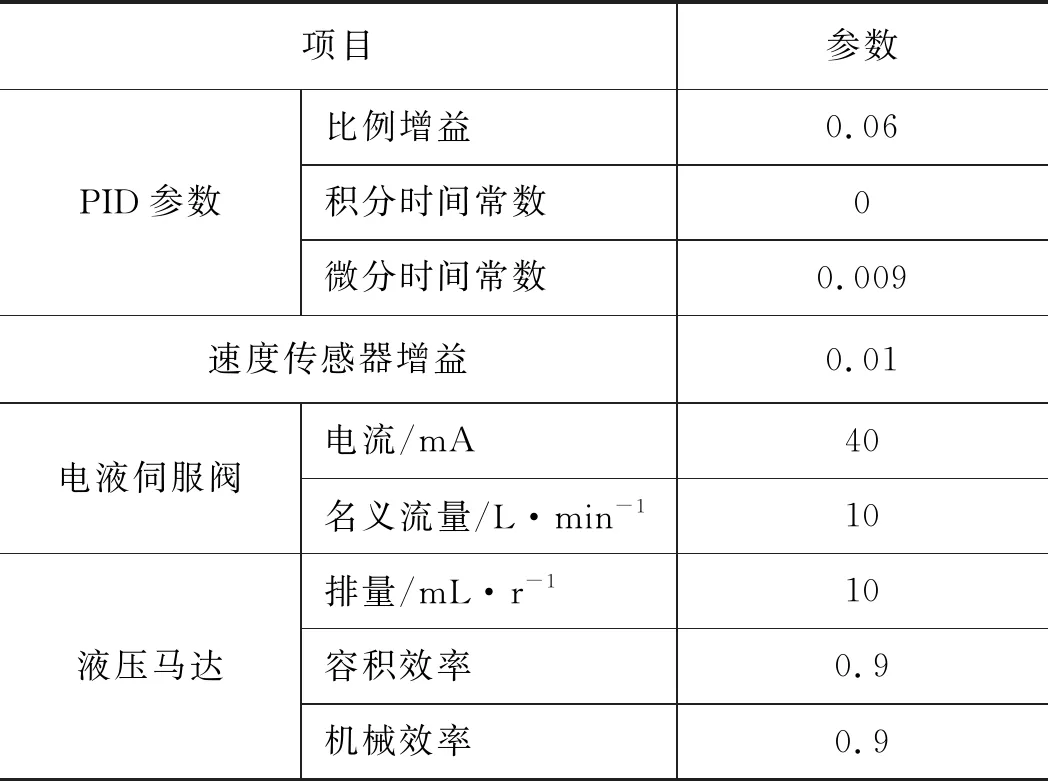

根据4种液压驱动系统的方案和设计需求,建立基于AMESim的模型,见图12~图15[12],仿真参数见表2~表5。

图13 液压调速式定排量液压马达驱动系统模型

图14 固定节流式定排量液压马达驱动系统模型

图15 变排量液压马达驱动系统模型

4.3 仿真结果分析

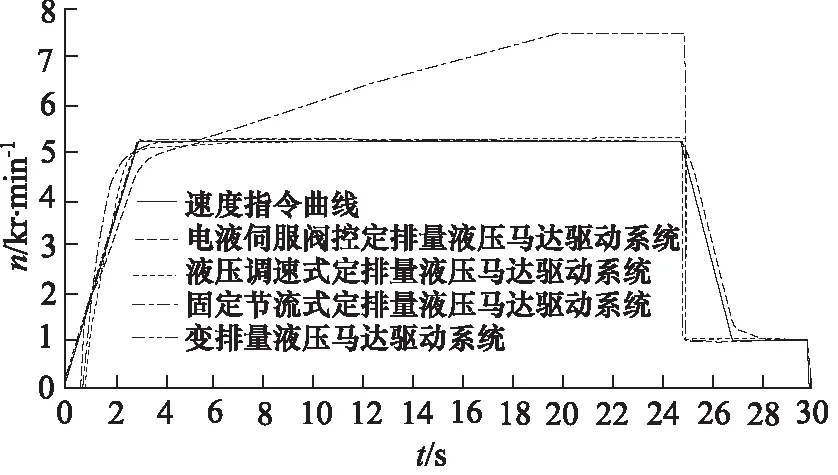

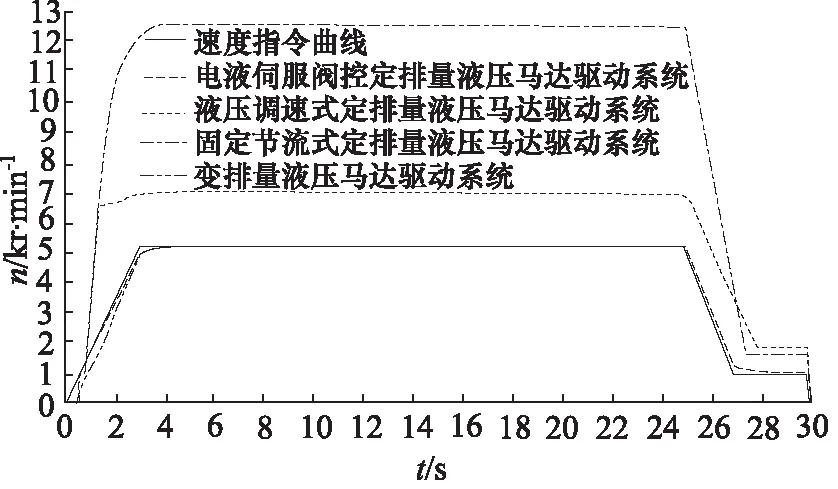

根据上述模型和参数,4种方案的输出速度见图16、图17,根据速度曲线可见:

(1) 电液伺服阀控定排量液压马达驱动系统和变排量液压马达驱动系统在顺载、逆载工况下的输出速度与要求的曲线基本一致;

表2 电液伺服阀控定排量液压马达驱动系统仿真参数

表3 液压调速式定排量液压马达驱动系统仿真参数

表4 固定节流式定排量液压马达驱动系统仿真参数

表5 变排量液压马达驱动系统仿真参数

图16 逆载工况下系统转速曲线

图17 顺载工况下系统转速曲线

(2) 液压调速式定排量液压马达驱动系统逆载工况下输出速度与要求的曲线基本一致,顺载工况下的稳态段输出速度比要求值高出约1800 r/min;

(3) 固定节流式定排量液压马达驱动系统仅在逆载最大载荷段的速度符合要求,其余载荷段和顺载工况下的输出速度与要求值差异较大。

5 系统效率分析

为对比4种方案的效率,从流量、压力损失和能量转换效率3个方面进行了分析。

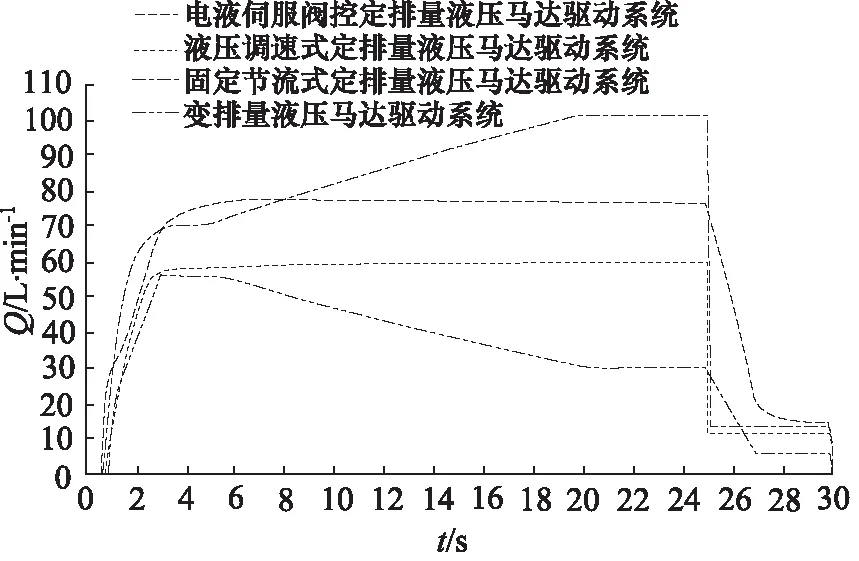

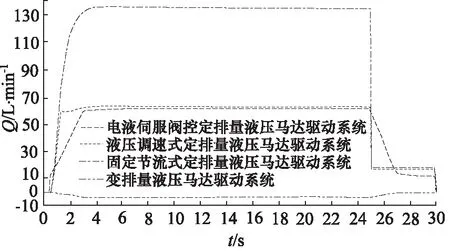

5.1 流量分析

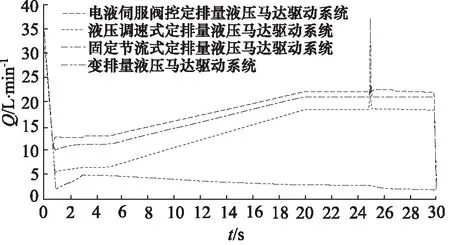

根据仿真结果,在不同载荷条件下4种方案的流量曲线见图18、图19。

图18 逆载工况下系统流量曲线

根据流量曲线可见:

图19 顺载工况下系统流量曲线

(1) 电液伺服阀控定排量液压马达驱动系统在逆载和顺载工况下的流量基本稳定,但在逆载工况下的消耗流量较顺载工况多25%;

(2) 液压调速式定排量液压马达驱动系统逆载和顺载工况下的流量基本稳定,且逆载和顺载工况下的流量值基本一致;

(3) 固定节流式定排量液压马达驱动系统消耗的流量最大,其流量随负载变化,流量变化趋势与负载变化趋势相反;

(4) 变排量液压马达驱动系统消耗的流量最小,其流量随负载变化,流量变化趋势与负载变化趋势相同。其在顺载工况下的流量是负的,这是由于变排量液压马达在顺载时以泵的形式工作。

5.2 压力损失分析

系统中除液压马达处的压力损失用于做功外,其他环节的压力损失均转换为热能,发热不仅浪费了能源,还加重了飞机液压冷却系统的负荷。

除液压马达外系统其他环节的总压力损失曲线见图20。

图20 逆载工况下系统压力损失曲线

根据压力损失曲线可见:

(1) 电液伺服阀控定排量液压马达驱动系统压力损失最大,最大稳态压力损失为22 MPa,压力损失受负载变化影响较大;

(2) 液压调速式定排量液压马达驱动系统最大稳态压力损失为18.5 MPa,压力损失受负载变化影响较大;

(3) 固定节流式定排量液压马达驱动系统最大稳态压力损失为21 MPa,压力损失受负载变化影响较大;

(4) 变排量液压马达驱动系统的压力损失最小,最大稳态压力损失为5 MPa,压力损失曲线较平稳,受负载变化影响较小。

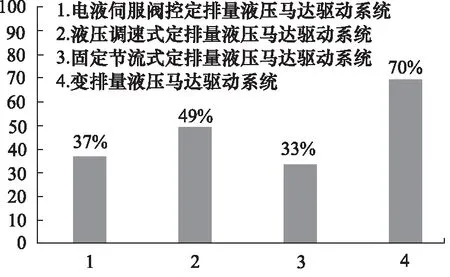

5.3 能量转换效率分析

系统将飞机液压系统提供的液压能转换为机械能输出,其输出功和输入功之比即为能量转换效率。通过在AMESim模型中设置积分器可得到输入功和输出功,4种方案的能量转换效率见图21。

图21 系统做功效率对比

可见变排量液压马达驱动系统的能量转换效率最高,比其他方案高21%以上。

6 结论

变排量液压马达驱动系统采用容积控制,可实现基于负载需求的能量匹配,相比传统的节流控制方式,具有明显的优势:

(1) 顺载工况下,变排量液压马达驱动系统不消耗流量,逆载工况下,其最大流量比电液伺服阀控定排量液压马达驱动系统少27%,比固定节流式定排量液压马达驱动系统少46%;

(2) 相比其他方案,变排量液压马达驱动系统的最大压力损失降低72%以上;

(3) 相比其他方案,变排量液压马达驱动系统的综合效率高21%以上。

本研究仅从效率方面对高升力系统4种典型的液压驱动系统进行了分析,未考虑可靠性、成本和重量等方面,后续将对变排量液压马达驱动系统的可靠性、成本和重量开展研究。

——愿你的努力都不被辜负