电比例斜盘式恒压柱塞泵的联合仿真与特性研究

(太原理工大学 新型传感器与智能控制教育部和山西省重点实验室, 山西 太原 030024)

引言

液压泵作为液压系统的关键元件之一,是整个系统的动力源[1]。随着全球社会和经济的快速发展,能源短缺问题越来越严重,节能型产品日益受到重视。恒压泵能够根据外部负载的大小调节泵的流量,从而使出口压力为恒定值,避免了液压油从溢流阀大量溢出造成不必要的损失,顺应了节能环保的大趋势[2]。因此,众多学者对恒压泵进行了大量的研究,ROEEATELLO A等[3]使用AMESim和ADAMS软件对恒压泵进行了联作者简介:李会妨(1994—),女,河南濮阳人,硕士研究生,主要从事液压元件方面的研究。

合仿真。PARK S H等[4]设计了一种能精确控制恒压泵压力流量的鲁棒压力控制系统, 并通过试验进行了验证。OUANG Xiaoping[5]建立了恒压泵全耦合动力学模型,并分析了斜盘倾角液压控制系统与液压物理子系统之间机液耦合作用对于压力脉动与斜盘振动的影响。张宏等[6]在AMESim中建立了恒压泵动态特性测试模型,仿真结果表明恒压泵的压力脉动主要受压力控制阀的阀芯直径和行程缸活塞直径的影响,适当提高行程缸预紧力可以提高变量泵的响应时间。胡亮[7]联合ADAMS与AMESim软件对恒压泵进行了仿真研究,分析了调定压力对泵出口压力、出口流量等的影响。罗威等[8]利用AMESim的液压机械信号库建立该型恒压变量柱塞泵的仿真模型,并对恒压变量柱塞泵静动态特性进行仿真研究。

现有针对恒压柱塞泵的研究多采用是ADAMS与AMISim等软件进行联合仿真,建模难度较大,且在仿真过程中,不同软件之间存在大量的数据交换,进而降低仿真速度。为实现恒压泵液压系统与机械结构模型的无缝连接与实时驱动,本研究基于多学科联合仿真软件SimulationX建立电比例斜盘式恒压柱塞泵机械、液压联合仿真模型并进行了分析研究。

1 电比例斜盘式恒压柱塞泵的工作原理

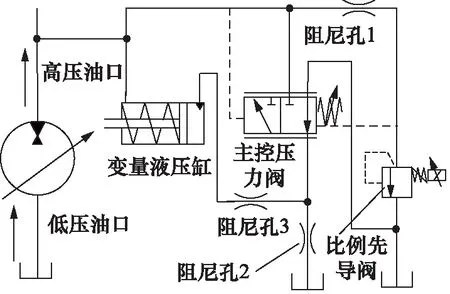

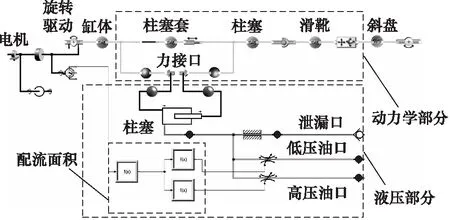

图1所示为电比例恒压泵工作原理。电比例恒压柱塞泵主要包括:泵体、变量机构及压力控制单元组成。其中压力控制单元主要由比例先导阀、主控压力阀组成。变量液压缸有杆腔与泵出油口连通,泵出油口油液通过阻尼孔作用到比例先导阀的进口和主控压力阀的弹簧腔,当泵出口压力低于比例先导阀设定的压力时,比例先导阀关闭,主控压力阀左右两腔压力相等,弹簧力将主控压力阀推向右位,变量液压缸无杆腔压力为0,因此变量液压缸处于最大排量位置,泵以最大排量工作;当泵出口压力高于比例先导阀设定压力时,比例先导阀打开,由于阻尼孔的作用, 主控压力阀弹簧腔压力低于泵出口压力,主控压力阀工作在左位,变量液压缸无杆腔压力升高,排量减小,平衡时泵出口压力维持在比例先导阀设定压力,通过改变比例先导阀设定压力,可控制柱塞泵出口压力。

图1 恒压泵工作原理图

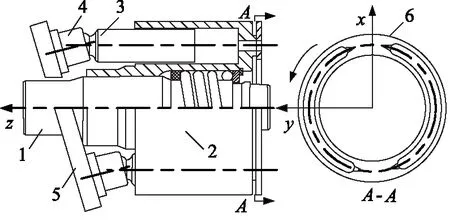

图2所示为斜盘柱塞泵的结构示意图,其核心部分由缸体、柱塞、滑靴、斜盘、配流盘组成[9]。柱塞均匀分布在缸体上的柱塞孔中,缸体轴线与斜盘轴线倾斜一定的角度,斜盘和配流盘固定不动,传动轴带动缸体转动,柱塞一边随缸体旋转,一边相对缸体作往复直线运动[10]。设斜盘倾角为β,缸体转动角速度为ω,柱塞分度圆直径为R,柱塞转过的角度为φ,处于压油区的个数为z1,则柱塞的z轴坐标为[11]:

z=-Rcosφtanβ

(1)

柱塞瞬时速度为:

u=Rωtanβsinφ

(2)

单个柱塞的瞬时流量为:

(3)

整泵的瞬时流量为:

(4)

1.主轴 2.缸体 3.柱塞 4.滑靴5.斜盘 6.配流盘图2 斜盘式轴向柱塞泵结构简图

2 电比例恒压柱塞泵仿真模型的建立

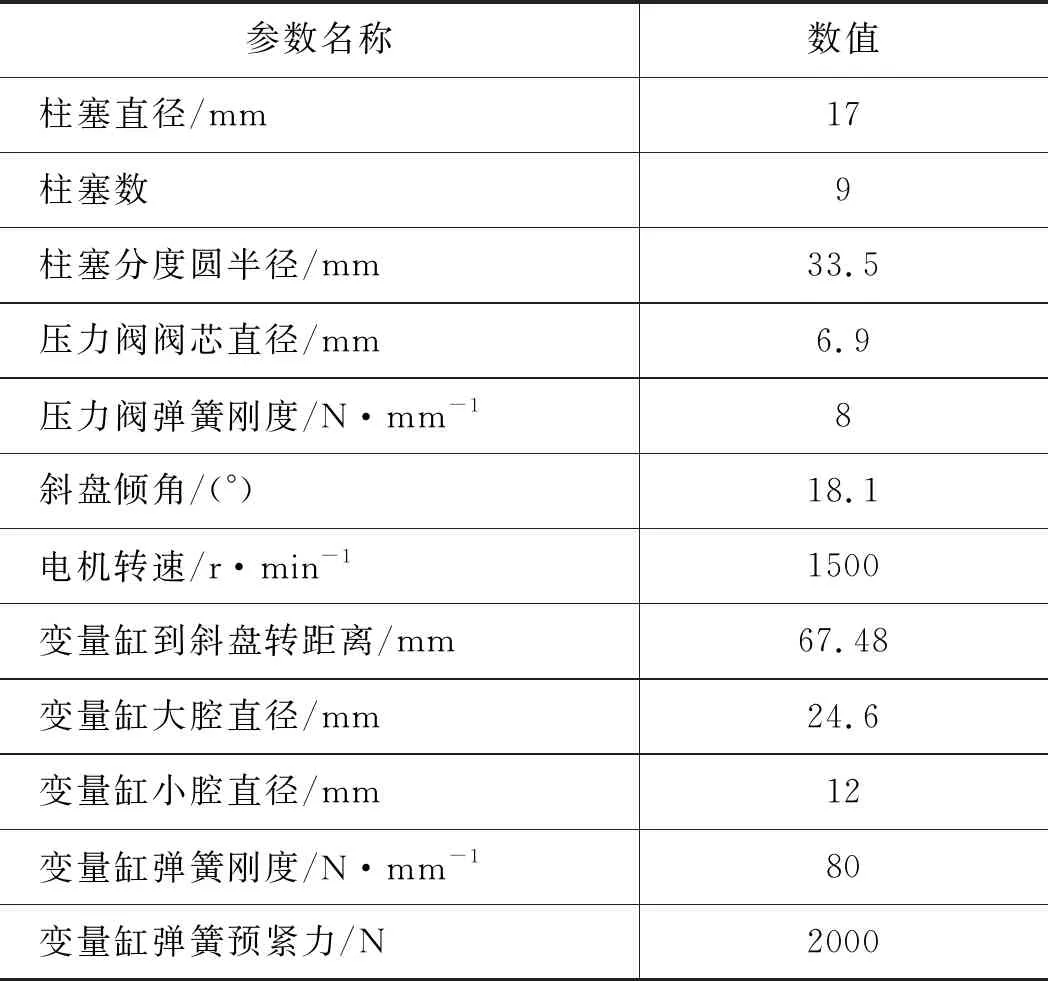

为分析恒压泵的动静态特性,基于多学科联合仿真软件SimulationX搭建了恒压泵机液联合仿真模型,表1所示为液压泵的主要参数。

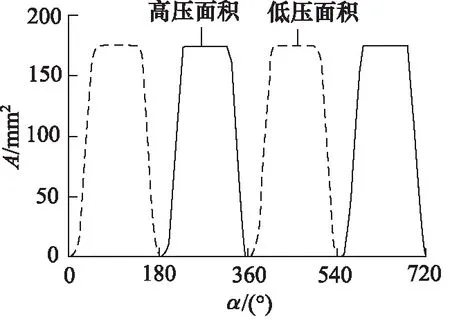

2.1 配流面积计算模型

在柱塞泵工作过程中,随着缸体的旋转,缸体底部的柱塞腔窗口周期性地与配流盘吸、压油窗口连通,完成泵的吸压油过程[12]。油液通过柱塞腔底部腰形窗口和配流盘腰形槽之间形成的过流面积S与缸体转角φ之间呈分段函数关系,在SimulationX软件中建立配流面积计算模型,图3为缸体旋转两周配流面积变化曲线。

表1 主要参数

图3 瞬时流量面积变化曲线

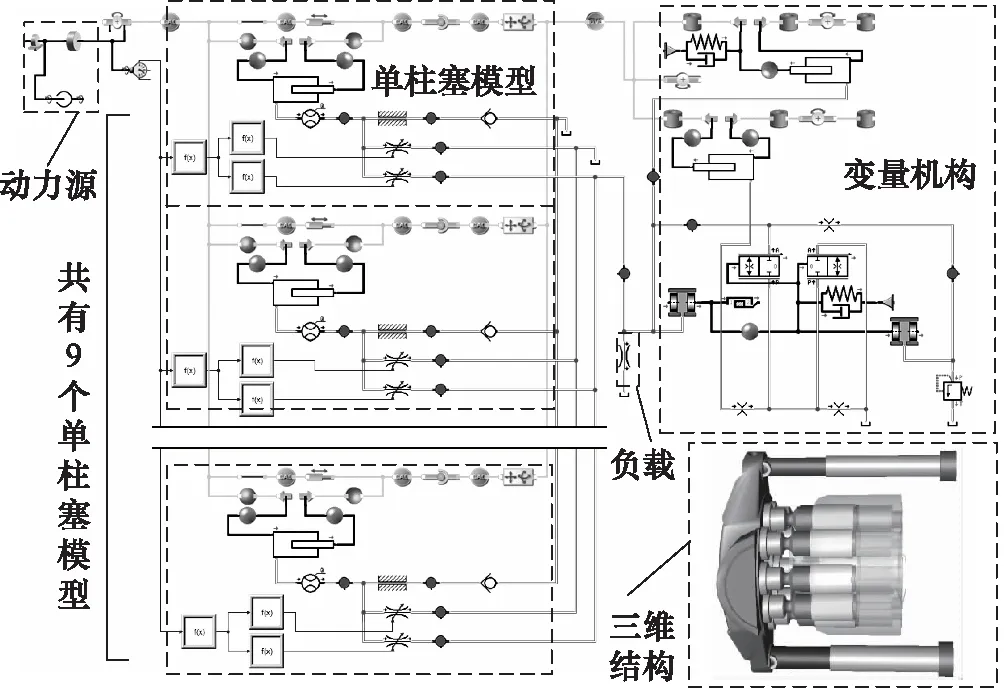

2.2 单柱塞模型

作为柱塞泵的机械-液压转换部件,柱塞一方面需要随着缸体绕驱动轴转动,另一方面由于斜盘的作用在柱塞腔内作轴向往复运动,从而完成吸压油过程。利用SimulationX软件中的Hydraulics库、MBS-Mechanics库、Mechanics库以及Signal-Blocks库建立的单柱塞机液联合仿真模型如图4所示。

图4 单柱塞模型

单柱塞模型由液压部分和机械部分构成,在液压部分中,低压油口和高压油口用2个可变节流孔模拟配流盘对油液的节流作用,节流孔面积值由配流面积计算模块得到;在机械部分中,采用CADimpor模块导入液压泵各零件的三维模型,并按照正确的装配关系进行装配。旋转驱动模块用于模拟电动机,带动缸体旋转;为使仿真模型更加接近液压泵实际工况,在柱塞和缸体孔之间、斜盘与滑靴、配流盘与缸体设置相应的摩擦力,并在斜盘旋转副中设置了其转动阻力矩。最后,通过力接口实现了液压部分与机械部分的耦合。

2.3 变量机构模型

根据恒压柱塞泵的工作原理,利用Hydraulics库、MBS-Mechanics库、Mechanics库以及Signal-Blocks库建立了变量系统仿真模型,如图5所示。

图5 变量机构模型

在变量系统模型中,采用2个二位二通阀及相应的弹簧-阻尼元件组成二位三通的主控压力阀;根据变量液压缸的作用半径、有杆腔面积、无杆腔面积、弹簧刚度以及预压力设置模型中各元件的参数;由于Hydraulics库中的溢流阀设定压力可以根据设定的信号实时变化,所以可以用溢流阀来实现比例先导阀的功能。

2.4 整体仿真模型

恒压柱塞泵由9个柱塞组成,柱塞均匀得分布在缸体内,相邻柱塞转角相差40°,利用上述单柱塞模型和变量系统模型,按照正确的组合关系,即可构成电比例斜盘式恒压柱塞泵整机机液耦合仿真模型,如图6所示。通过在泵出口设置负载节流阀模拟变化的负载,负载节流阀直径开口与负载呈反比关系。

图6 恒压柱塞泵的整体模型

3 仿真分析

利用所建立的电比例斜盘式恒压柱塞泵的机-液耦合仿真模型,对恒压泵整机的动态特性进行仿真研究,并分析主控压力阀阀芯直径、变量缸大小腔直径比及变量缸弹簧刚度对恒压泵动态特性的影响,最后对恒压泵的静态特性进行分析。具体如下:

3.1 恒压泵整体动态特性仿真分析

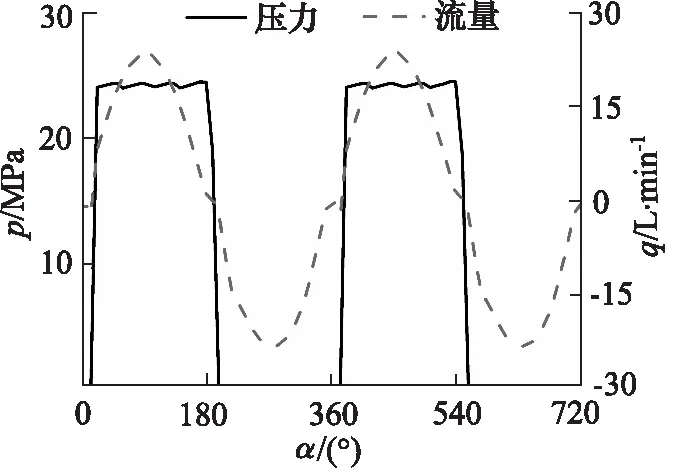

图7为单柱塞的压力与流量曲线。由图中曲线可知,流量以正弦规律脉动,符合理论流量公式,在刚压油时存在一定的流量倒灌,这是由于压油腔和柱塞腔存在压差导致的,而吸油区域流量变化平缓;柱塞腔底部受到间歇的压力作用,最大压力为泵的出口压力并且存在周期地波动,压力在开始下降前存在一定的正向压力超调,产生的原因是在柱塞还处于压油过程时压油面积已经逐渐关闭。

图7 单柱塞的压力与流量曲线

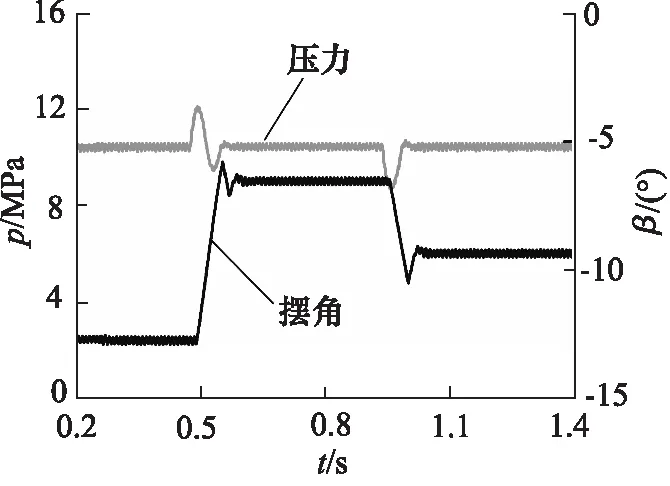

图8所示为比例先导阀设定压力为10 MPa时,恒压泵的负载阶跃响应曲线。仿真过程中在0.5 s时负载节流阀直径从3 mm阶跃变化到2 mm,1 s时直径从2 mm阶跃变化到2.5 mm。

图8 恒压泵负载阶跃响应曲线

由图中曲线可知,泵出口压力呈周期性波动,这是由柱塞泵的流量脉动和斜盘振动引起的,当负载阶跃变化时,泵出口压力会存在1 MPa左右的超调,稳定后压力都会维持在设定压力10 MPa值附近,满足恒压泵的工作特性。

图9为恒压泵的压力阶跃响应曲线。由图中曲线可知,压力阶跃响应过程中,斜盘倾角存在大的超调,但由于液压油的压缩性,恒压泵出口压力超调较小。当设定泵出口压力值依次为10, 25, 18 MPa时,恒压泵实际出口压力均能稳定在设定压力附近。

图9 恒压泵设定压力阶跃响应曲线

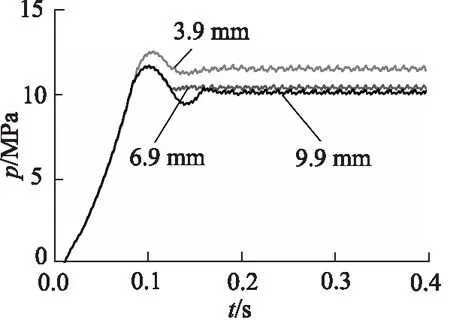

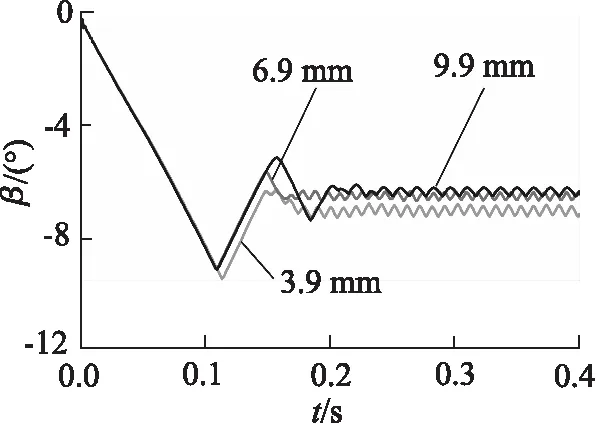

3.2 主控压力阀阀芯直径对动态特性的影响

仿真中,斜盘摆角的初始值为0°。图10和图11分别为不同的主控阀阀芯直径所对应的泵出口压力响应曲线和斜盘摆角响应曲线。由图中曲线可知,主控阀阀芯直径的对斜盘摆角的动态响应速度影响不大,但对泵出口压力的稳态值有明显影响,当设置主控阀阀芯直径分别为3.9, 6.9, 9.9 mm时,阀芯直径越大,由于等效单位面积的主阀复位弹簧力越小,泵出口压力稳态值越接近设定压力,但阀芯直径过大会导致明显压力震荡,从而增加了达到稳态值所需要的时间。

图10 不同阀芯直径的压力响应曲线

图11 不同阀芯直径的斜盘摆角响应曲线

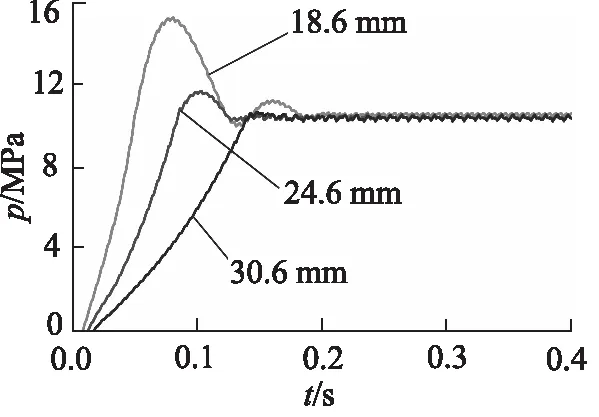

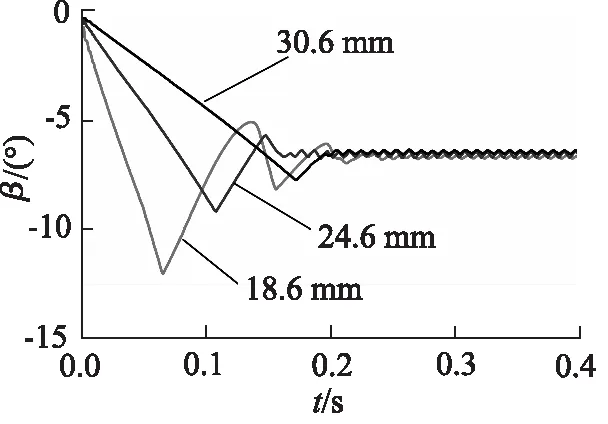

3.3 变量缸大腔与小腔直径比对动态特性的影响

为研究变量缸大小腔直径比对恒压泵动态特性动态特性的影响,设置变量缸小腔直径为12 mm,大腔分别取18.6, 24.6, 30.6 mm,即变量缸大腔小腔直径比值取为1.55, 2.05, 2.55进行仿真研究。

图12 不同直径比的压力响应曲线

图12和图13分别为不同的变量缸大小腔直径比所对应的泵出口压力响应曲线和斜盘摆角曲线。由图中曲线可知,变量缸大小腔直径比值为1.55时,变量缸动作较迅速,但有较大的压力震荡和超调,达到稳态所需的时间长。随着比值的增大,由于达到相同的斜盘倾角,大腔与小腔面积比越大,所需油液越多,图中可看出,泵出口压力和斜盘摆角响应速度逐渐变慢,压力震荡和超调量逐渐减小,达到稳态所需的时间变短。

图13 不同直径比的斜盘摆角响应曲线

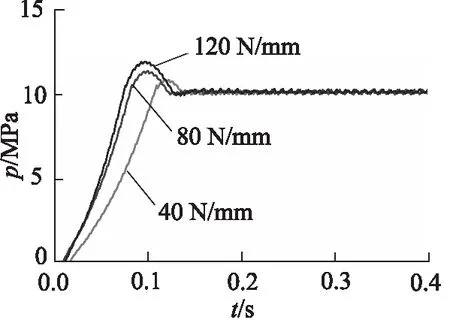

3.4 变量缸弹簧刚度对动态特性的影响

图14和图15分别为恒压泵不同弹簧刚度所对应的压力响应曲线和斜盘摆角响应曲线。由图中曲线可知,变量缸弹簧刚度对恒压泵出口压力的超调量和斜盘摆角的动态响应速度有较明显的影响,随着弹簧刚度的增大,斜盘摆角的动态响应速度明显提高,但泵出口压力超调量也随之增大。

图14 不同弹簧刚度的压力响应曲线

图15 不同弹簧刚度的斜盘摆角响应曲线

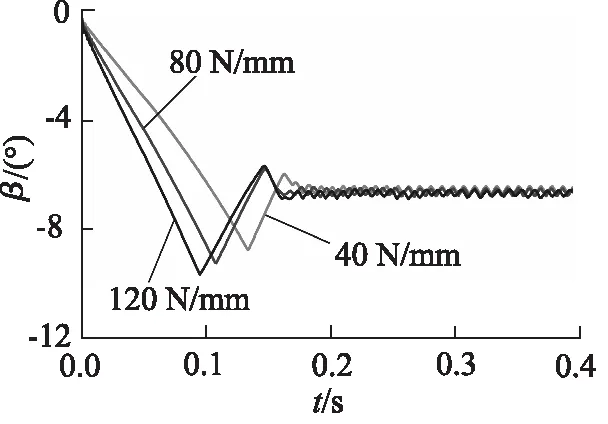

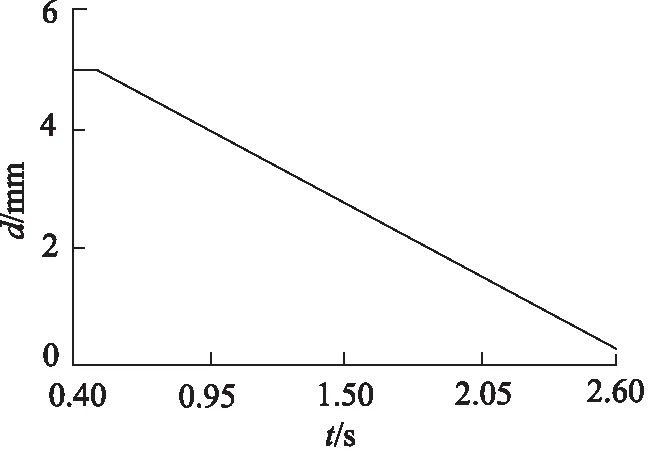

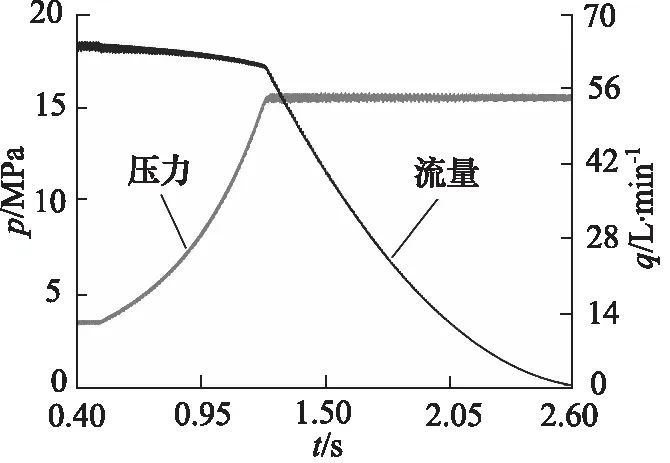

3.5 静态特性

图17为比例先导阀设定压力为15 MPa时泵出口压力与流量的变化曲线。仿真中负载节流阀直径按照图16中的曲线变化, 0.5~2.6 s负载节流阀直径由5mm 线性减少到0.275 mm,从而负载越来越大。由图17中曲线可知,1.24 s之前泵出口压力没有达到比例先导阀的设定压力,恒压泵以最大排量给负载提供流量,泵出口压力随着负载的变大而越来越大;1.24 s之后随着负载变大,泵出口压力恒定在比例先导阀的设定压力附近,恒压泵给负载提供的流量越来越小。

图16 负载节流阀直径变化曲线

图17 设定压力为15 MPa的泵出口流量与压力

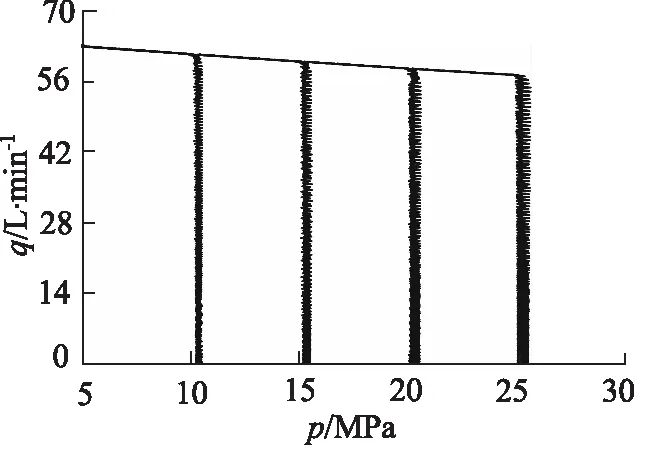

图18为恒压泵静态工作特性曲线。仿真中负载节流阀直径按照图16中的曲线变化,通过设定不同的比例先导阀的设定压力,即可得到不同设定压力下泵出口压力和流量变化曲线,以压力为横坐标流量为纵坐标就可得到如图18的静态工作曲线。由图中曲线可知,电比例斜盘式恒压柱塞泵具有良好的恒压特性,由于主控压力阀弹簧的作用,泵出口压力值总是比设定压力值高出0.5~1 MPa左右。

图18 恒压泵静态工作特性曲线

4 结论

(1) 在SimulationX中搭建恒压柱塞泵的机械、液压耦合模型并进行仿真研究,研究结果表明:电比例斜盘式恒压柱塞泵具有良好的动静态特性;

(2) 主控压力阀阀芯会影响泵的稳态输出值,阀芯直径越大,稳态值越接近设定压力值,但直径过大会出现压力震荡从而增大稳态所需要的时间;

(3) 变量缸大腔与小腔的直径比与变量缸弹簧刚度对恒压泵的动态响应速度和超调量有明显影响,随着变量缸大小腔直径比值的增大,泵出口压力和斜盘摆角响应速度逐渐变慢,压力震荡和超调量逐渐减小,达到稳态所需的时间变短;随着弹簧刚度的增大,斜盘摆角的动态响应速度明显提高,但泵出口压力超调量也随之增大。