SA-335 P91钢全位置窄间隙热丝TIG焊接工艺及接头性能研究

(哈尔滨锅炉厂有限责任公司 高效清洁燃煤电站锅炉国家重点实验室,哈尔滨 150046)

0 引言

由于SA-335 P91钢具有优良的高温蠕变性能和抗高温腐蚀性能,被广泛应用于火力发电机组的集箱和管道中,表现出优异的综合性能[1-4]。经过不断的研究与探索,目前人们已对SA-335 P91钢焊接性、焊接工艺以及焊接接头的性能有了比较全面和深入的认识。然而,关于SA-335 P91钢窄间隙全位置焊接的研究却十分罕见。在电站锅炉制造或锅炉部件现场安装过程中,不可避免地存在一些需要进行全位置焊接的环缝,目前此类焊缝大多采用焊条电弧焊的方法进行焊接[5-8]。因此,针对这种需全位置焊接的SA-335 P91钢厚壁大口径管,采用全位置窄间隙热丝TIG焊接技术进行焊接工艺技术开发及接头性能研究具有重要意义。

1 试验材料与方法

1.1 试验材料

试验采用的SA-335 P91钢大口径管直径356 mm,壁厚55 mm,其化学成分与力学性能均满足ASME第Ⅱ卷A篇SA-335 P91的要求。焊接材料为ER90S-B9焊丝(符合ASME第Ⅱ卷C篇SFA-5.28要求),焊丝直径∅1.2 mm,其具体化学成分见表1。焊接保护气体为纯氩。

表1 试验用ER90S-B9焊丝化学成分 %

1.2 方法与设备

采用全位置窄间隙热丝TIG焊接方法,将SA-335 P91钢大口径管进行水平固定装配,焊接过程中工件不转动,采用专用全位置窄间隙热丝TIG焊机,利用焊接机头沿固定轨道进行±360°的往复运动,实现整条环缝的多层单道全位置窄间隙焊接(见图1(a))。图1(b)为试验焊接接头所采用的窄间隙焊接坡口形式,为保证根部焊缝质量,装配时应严格控制错边量和装配间隙均不超过0.5 mm。

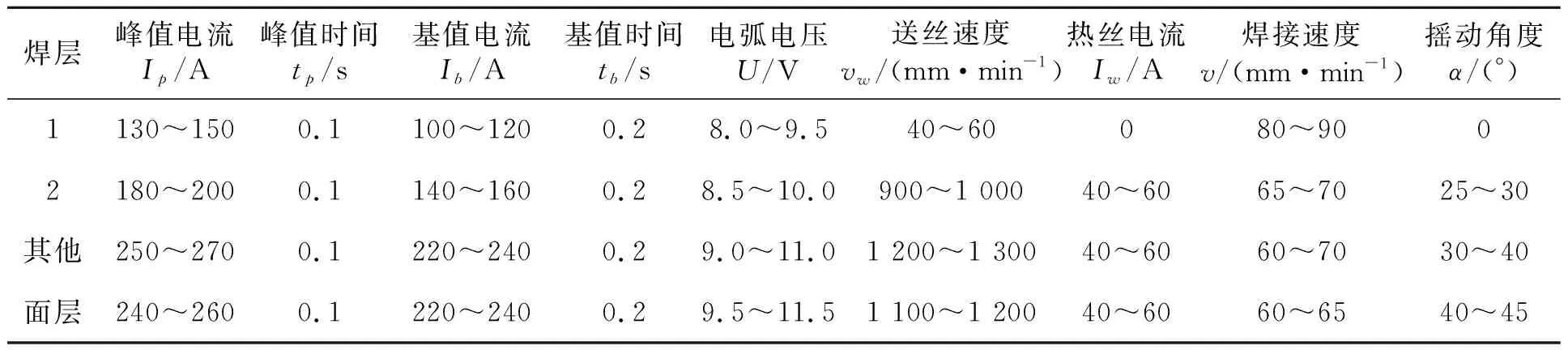

焊接过程时,每层只焊接1道,通过钨极的摇动保证坡口侧壁熔合。采用脉冲焊接技术,控制焊接热输入在较低的范围内。前两层焊接时,需在大口径管内部进行充氩气保护,防止焊接接头背面的焊缝金属氧化。另外,首层焊接时需实现单面焊双面成形;面层焊接时需增加焊枪摆动功能,保证最终焊缝成形满足要求。通过分区段工艺参数设定与修正,克服重力对焊接过程的不利影响,保证在整个圆周方向不同位置焊接时,均能获得理想的熔池状态和焊缝成形。具体焊接工艺参数见表2。

由于重力的作用,全位置焊接时,在SA-335 P91钢管圆周方向不同位置,焊接熔池的受力状态是不断变化的[9-10]。为了保证每一个位置均可获得优良的焊缝,将全位置环缝等分为16个区域,图2中仅示出顺时针方向,逆时针方向与其原理相同。根据不同位置的熔池受力状态和工艺焊接性,对焊接工艺参数进行适当修正,表3列出焊接时不同位置峰值电流、电弧电压和送丝速度的修正值。

(a)工件装配及焊接机头安装示意

(b)焊接坡口形式

表2 焊接工艺参数

图2 焊接分区示意

采用焊条电弧焊、埋弧焊等方法焊接SA-335 P91钢时,一般焊前预热温度需>200 ℃,而热丝TIG焊为低氢焊接方法,可适当降低焊前预热温度,试验中采用的最小预热温度为120 ℃,且焊后未进行后热直接将工件缓慢冷却至室温。为保证焊接接头获得最佳的综合性能,满足产品使用要求,焊后采用箱式电阻炉对焊件进行整体消应力热处理,热处理工艺曲线见图3。

在焊接完成24 h后和消应力热处理后,分别对焊接接头进行磁粉检测(MT)、超声波检测(UT)和射线检测(RT),均未发现缺陷显示。

表3 焊接工艺参数修正值

图3 焊后消应力热处理工艺曲线

热处理后,按照NB/T 47014—2011《承压设备焊接工艺评定》将焊件取样进行破坏性试验。采用WAW-1000D微机控制电液伺服万能试验机,进行拉伸和弯曲试验;采用NI300仪器化冲击试验机进行室温冲击试验,分别在距焊缝表面1 mm和15 mm位置各取一组焊缝和HAZ冲击试样;采用Axiovert 200 MAT蔡司金相显微镜对焊接接头进行微观组织分析。

2 结果与讨论

2.1 组织结构分析

图4为SA-335 P91钢全位置窄间隙热丝TIG焊接接头的断面照片,该接头共焊接34层,每层焊缝厚度约为1.6 mm,HAZ宽度为1.0~1.5 mm。可以看出,每层一道均匀分布的窄间隙焊缝轮廓,焊缝与两侧母材均熔合良好。焊接过程中钨极左右摇动,使焊接电弧可在坡口内移动并在两侧适当停顿,有效保证了坡口两侧的熔合。焊接完成后坡口最外侧间隙减少了2.8 mm,这是由于在钨极摇动过程中,电弧直接作用于坡口侧壁而导致坡口收缩量的增加。

图4 焊接接头断面宏观形貌

图5示出SA-335 P91钢全位置窄间隙热丝TIG焊接接头的显微组织。SA-335 P91钢母材、HAZ和焊缝的金相组织均为回火马氏体组织。各区组织均匀连续,马氏体形态细小,未发现明显的过热粗大组织。这与窄间隙热丝TIG焊接热输入小、熔池体积小、焊道金属厚度小、冷却速度快有利于获得细小的晶粒和组织有关。这种均匀细小的组织决定了焊接接头具有优良的综合力学性能。

(a)母材

(c)HAZ

2.2 力学性能分析

焊接接头的2个拉伸试验的抗拉强度分别为672 MPa和685 MPa,均高于SA-335 P91钢标准抗拉强度下限585 MPa,且拉伸试样的断裂均发生在母材部分,说明焊接接头的强度满足要求。弯曲试验的4个侧弯试样,在经历180°弯曲后,其受拉面上的焊缝、HAZ,以及试样棱角上任何方向均未产生开裂。

表4列出焊接接头的室温冲击试验结果,各个位置焊缝和HAZ的冲击吸收能量均高于NB/T 47014—2011标准规定的下限值34 J,焊接接头表现出优良的冲击韧性。在全位置窄间隙焊接时,每层只焊1道,在相对较短的时间内,后焊层对先焊层便有一次热作用,这种热作用起到了焊后消氢和改善组织的作用,虽然焊前适当降低了预热温度,焊接接头同样获得了优良的冲击性能[11]。另外,焊后消应力热处理时,足够的保温时间也有利于SA-335 P91钢焊接接头获得优良的冲击性能[12]。

表4 冲击试验结果

焊接接头硬度检测结果表明,母材、HAZ和焊缝区的硬度均在合理范围内,母材区的硬度相对较低,焊缝区的硬度相对较高,但各区域之间硬度差异并不大,测得接头范围内的最大硬度差为43(HV10),焊接接头各区域性能呈现出较好一致性(见表5)。

表5 硬度检测结果(HV10)

3 结论

(1)全位置窄间隙热丝TIG工艺可用于SA-335 P91钢大口径管的环缝焊接,实现非平焊位置环缝的机械化焊接,获得无缺陷的焊接接头;

(2)采用全位置窄间隙热丝TIG工艺焊接SA-335 P91钢大口环缝,焊接接头的回火马氏体组织均匀细小,综合力学性能优良;

(3)采用全位置窄间隙热丝TIG工艺焊接SA-335 P91钢大口径管,分区域进行参数修正设置,可保证焊缝质量和性能。