催化裂化再生剂铁含量分析及应对措施

杨 文

(中国石化海南炼油化工有限公司,海南 洋浦 578101)

由于原油中间断掺入清罐油等原因,某炼化企业重油催化裂化装置平衡剂铁含量偏高,由于金属元素沉积在催化剂上,引起催化剂中毒失去活性并使其选择性变差。重油催化裂化原料渣油中的金属元素几乎是蜡油中的数倍,此问题尤为突出。渣油中金属含量以镍、钒居多,铁元素相对含量较少,容易被忽视,但随着原油重质化及酸度的增加,催化剂铁中毒现象一旦发生,将直接影响产品分布,进一步影响经济效益。

1 再生剂铁的来源分析

催化裂化催化剂上的铁的来源主要有三个方面:新鲜剂中含的铁,原油中带来的铁以及操作中因装置腐蚀等原因造成的铁污染。催化裂化催化剂的主要成分氧化铝和氧化硅都有很高熔点,但因为铁在催化裂化装置中大部分处于亚铁状态而形成低熔点相,使粘氧化硅易于流动而堵塞和封闭催化剂孔道,或者引起烧结,导致大分子扩散受到限制,催化剂表面形成局部的坍塌会导致催化剂上形成铁含量高的突起瘤和铁含量较低的凹陷,表面有釉样光泽,催化剂失去活性。

2 再生剂铁中毒现象

2.1 现象

以某炼化企业280 万吨/年重油催化裂化装置为例,新南巴、卡滨达、沙超轻等油种对重油影响较大,原油Fe 含量达506μg/g,加之因生产需要,在催化裂化原料油中掺炼清罐油。掺炼时催化原料中杂质含量较高,其中Fe 含量明显增高,平均达15.8μg/g,最高达30.7μg/g。结合原油加工品种和比例,可以认为Fe 含量升高是由于的清罐油造成的。虽然该油加工比例小,但由于在渣油加氢反应器存在Fe 穿透的情况,从而影响催化裂化装置的原料。因此对催化装置影响较大,停炼清罐油后催化原料中的Fe 含量恢复至正常值。

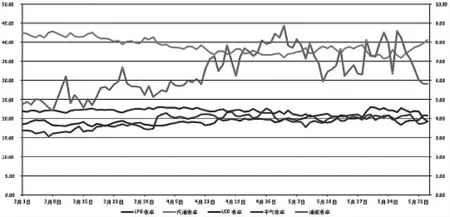

平衡催化剂中铁含量明显增加。从图1 看出,在主风总量和二再藏量一定的情况下,二再主风量逐渐下降,对催化剂的循环产生了不利影响。从图2 看出,轻质油收率明显下降,油浆收率明显上升,加入新鲜催化剂而系统内催化剂显示藏量变化甚微,判断催化剂堆积密度下降。从而判断催化剂可能发生铁中毒现象。

2.2 处理

停炼清罐油后大量置换催化剂后,新鲜剂的铁含量降低,在不影响催化裂化正常流化状态下,铁中毒现象有所改善,重油转化率逐渐提高,油浆转化率下降,产品分布趋于好转,装置工况逐渐恢复正常,见图2。

图1 反再系统藏量与主风变化趋势

图2 产品分布

3 控制再生剂铁措施

3.1 加强原料油中的铁含量的脱除

鉴于原料油中的高酸值、高含盐量是铁含量高和设备腐蚀的主要原因,应从改造电脱盐工艺入手,降低原料油中的铁的含量。可采用增注碳酸钠或选择破乳剂搞好电脱盐。

3.2 加大装置新鲜剂的转换频率

如发现原料中铁含量发生铁含量明显增高或者催化剂铁中毒的相关现象,为了保证装置的流化正常及产品分布,应当提高新鲜剂的注入量并且加快卸剂频率或者加入活性较好的平衡剂进行快速置换,以减轻铁中毒对整个系统的影响。

3.3 选用抗铁钝化剂的使用

目前抗镍、钒的金属钝化剂在装置内使用较好,可考虑选购抗铁钝化剂。查阅相关资料得知[1],中国石油大学开发的多功能钝化剂SDNFNV1 型金属钝化剂,具有钝Ni、V、Fe、Na功能,可消除多种金属的协同影响,且使用方便,而且低毒,无味。考虑到钝化剂种类不同,可能导致其他重金属元素的敦化效果不如从前,应慎选用。

3.4 采用磁分离技术(进料)

利用铁元素本身的磁性特点,可以通过采取固定设备,脱出原料油中所含的铁及其化合物,从而达到分离的效果。查阅相关资料得知[2],日本石油公司和日本石油炼制公司开发FEROSEP工艺,可达到此效果。

3.5 更换关键部位材料,增加抗腐蚀能力

由技术交流得知,渣油加氢反应器B 列抗铁能力不足,可能由于硫化氢和硫醇在高温下能与铁生成FeS 薄层,脱落后成铁锈混入油中。从而原料油中所含硫在高温下腐蚀设备而引起原料油中的铁含量升高,因此考虑更换材料或者增加其抗腐蚀能力,如更换反应器的部分材质及更换减压塔部分塔版、填料、重要弯头材质等措施。

3.6 开发新型大孔基质的催化剂

基质为催化裂化催化剂提供流化过程所需的形状、粒度和必要的机械强度,足够大孔径,以便于那些不易进入孔道的长链重油分子,能够预先在基质上裂化成较小的分子。在考虑大孔基质催化剂有可能影响催化裂化装置的两器的流化效果,应慎重采用。查阅资料得知[3],石科院开发的RICC 系列、COKC 系列、VRCC 系列、CMT系列催化剂等新型高抗铁重油催化剂。

4 结论

综上所述,由于原油性质不稳定、配比不均匀、原油酸质化增高等,造成该装置铁中毒的可能是多种的,尤其是掺炼清罐油,因为清罐油性质不稳定,铁含量偏高,很容易导致催化剂铁中毒。催化剂铁中毒现象虽不如镍、钒现象常见,但随着高硫、高氯混合原油采炼,且配比不均匀,造成重金属铁含量在催化剂含量中的增高会引起重油转化率降低,产品分布不均,轻质油收率下降等不良影响,很大程度上影响催化裂化装置的经济效益,加之镍、钒等重金属元素的同时存在,可能引起催化剂中毒的复合影响。