煤制油尾气综合利用技术研究

龙海洋,蒋志明,王 毅,谢顶杉

(中国石油工程建设有限公司西南分公司 四川 成都 610041)

“缺油、少气、富煤”是我国的基本国情,煤炭资源是我国中长期发展中可以依靠的重要能源资源[1-2]。

目前,煤制油项目较多。根据国家能源局2014 年2 月通报的初步规划,2020 年规划煤制油产能达到3000 万吨,届时产生的煤制油含烃尾气将超过4000 万m3/d。因此煤制油尾气综合利用具有良好的市场前景。

1 国外煤制油尾气技术现状

目前,以南非Sasol(萨索尔)公司为代表的国外煤制油工厂,2001 年生产规模已经超过700万吨/年。采用冷凝分离及制氢并联合甲烷重整、烯烃分离工艺技术,实现煤制油尾气的综合利用。该技术的主要流程是通过浅冷分离,初步分离出重烃,分离出的重烃进入油品加工单元进行LPG、石脑油回收。剩余的尾气进行PSA 变压吸附制氢,PSA 解吸气作为燃料气进入燃料气管网供全厂使用。此工艺相对复杂,投资较高。

2 国内煤制油尾气技术现状

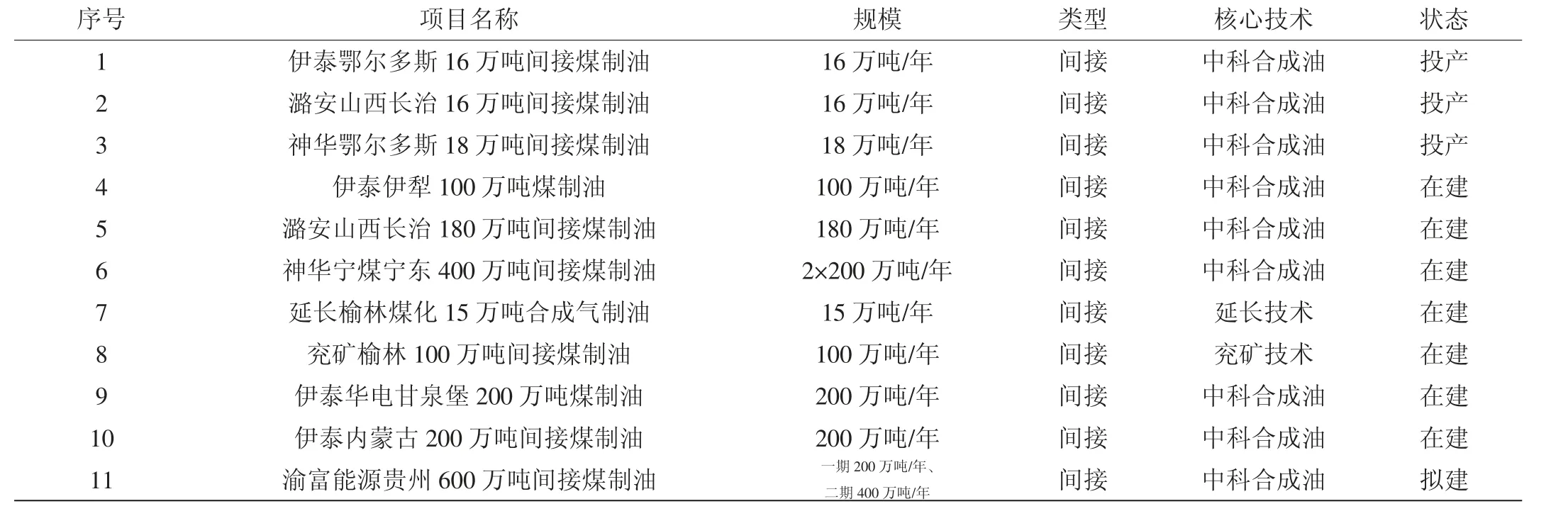

我国煤制油起步较晚,但是近年来,煤制油发展迅速,详见表1 所示。

表1 国内间接煤制油工厂一览表

2.1 低温油洗回收及制氢工艺

目前,国内已经投产的间接煤制油工厂(包括伊泰鄂尔多斯16 万吨/年间接煤制油工厂、潞安山西长治16 万吨/年间接煤制油工厂等),已采用此工艺方法进行尾气处理。此方案的特点是工艺装置简单、投资较低,剩余尾气直接供全厂使用,因此,该工艺主要用于小型煤制油工厂[3]。

2.2 低温油洗及制氢并联合转化变换工艺

该工艺的主要目的是回收LPG、重烃及剩余尾气制氢,该方案首先是将尾气经过低温油洗回收LPG 及重烃,然后通过膜分离处理后,非渗透气进行催化氧化转化为CO 与H2,至变换单元实现CO 转化为H2,经低温甲醇洗单元净化后,与渗透气一起经PSA 回收H2。该工艺的主要特点是将剩余尾气的C1、C2等转化为H2,其制得的氢气用于F-T 合成及油品加工装置,此方案可用于国内在建、拟建的大、中型煤制油工厂。

2.3 冷凝分离及制氢并联合燃气发电工艺

该工艺主要目的是回收LPG、重烃、氢气及剩余尾气发电,是采用轻烃回收技术实现尾气中回收LPG 和C5+;PSA 变压吸附方法回收氢气。LPG 和C5+产品至油品精制单元进行进一步处理,轻组分混合气送至PSA 回收H2后剩余,尾气用于燃气发电。该工艺方案可用于国内在建、拟建的大、中型煤制油工厂[4]。

3 膜分离及变压吸附并联合深冷工艺

本工艺拟回收LPG、重烃及H2的同时,进一步回收C1、C2产品。由于氢气、氮气、一氧化碳的混合物中分离出甲烷、乙烯、乙烷、丙烯、丙烷的常压沸点分别为-252.8℃、195.8℃、-191.5℃、-161.6℃、-103.7℃、-88.6℃、-47.4℃、-42.1℃等,这些组分的分离属于低温分离范畴,需要通过分级冷凝、闪蒸等达到分离要求。为了提高分离效率,可采用逐级冷凝的低温分离方式,因此,本工艺拟采用膜分离预处理脱氢;预冷、中冷及深冷多级冷凝回收LPG 及轻油(C3+)、C2以及LNG(C1);同时液化闪蒸气联合膜分离渗透气进行PSA 制氢。

具体工艺如下:

本工艺方案包括膜分离及PSA 工艺、脱碳工艺、脱水工艺、轻烃回收工艺以及液化工艺等,原料气首先经过膜分离工艺,提取出大部分氢气,再通过PSA 变压吸附提纯氢气,膜分离后的非渗透汽富含烃类,经过脱碳脱水工艺预处理后,再通过预冷、中冷、深冷工艺多级冷凝回收LPG 及轻油(C3+)、C2以及LNG(C1),液化后的闪蒸气再经过PSA 制氢进一步提取氢气,剩余的气体均作为工厂燃料气使用。

4 结语

随着国家节能减排的要求,煤制气尾气综合利用也必将成为未来的一个发展方向。而目前国内外的利用方式主要集中对其氢气、LPG 等进行回收,但是对其C1、C2利用效率较低,采用膜分离和变压吸附综合深冷技术的方式,可以充分回收煤制油尾气中的氢气、C1、C2、LPG 等,进一步提高了煤制油尾气的经济价值,避免资源浪费。