呼和浩特抽水蓄能电站过渡过程计算与实测研究

张 建,王伦其,文树洁,凡家异,陈太平

(东方电气集团东方电机有限公司,四川省德阳市 618000)

0 引言

机组甩负荷试验是检验主机和调速器、励磁装置、继电保护及管路等的设计、制造和安装质量最重要的试验项目之一。根据甩负荷时所测机组转速上升率、蜗壳进口压力、尾水管进口压力等参数值,检查是否满足调节保证计算要求,检验导叶关闭规律的正确性,进而确保水电站安全稳定运行[1,2]。因此,过渡过程计算初选的导叶关闭规律是机组甩负荷试验的基础,通过实测数据和仿真计算进行对比分析,确认该关闭规律是否能够满足调节保证要求。对于抽水蓄能电站还需对实测数据、仿真计算值以及修正后值进行对比分析,评估过渡过程计算软件的准确性、修正系数是否合理,能否通过修正后值来预测机组实际甩负荷情况,进而确保电站的安全稳定运行。

1 工程概况及机组参数

呼和浩特抽水蓄能电站位于内蒙古自治区呼和浩特市东北的大青山区,距呼和浩特市中心约20km。电站枢纽建筑物由上水库、水道系统、地下厂房系统和下水库等组成。水道系统采用正进正出布置,总长2244.50m。主要建筑物为上水库进/出水口、引水隧洞、引水调压井、高压管道、尾水隧洞和下水库进/出水口组成。引水系统采用一洞两机布置方式,尾水系统采用一机一洞的布置方式,在每条引水隧洞末端设有一座阻抗式调压井。电站毛水头503.0~585.0m。电站装机容量1200MW,4台300MW立式单级可逆式蓄能机组。电站按一回500kV线路接入呼东500kV变电站,再并入蒙西电网。电站投入运行后,在系统中承担调峰、填谷及紧急事故备用的任务,同时兼有调频、调相的作用。

1.1 电站水头

(1)水轮机工况。

额定水头:521m;

最大毛水头:585m;

最小毛水头:503m。

(2)水泵工况。

最大毛扬程:585m;

最小毛扬程:503m。

1.2 水轮发电机组基本参数

转轮直径:3855mm(高压侧);

水轮机工况额定出力:306MW;

导叶中心线高程:1280m;

同步转速:500r/min;

发电机转动惯量:3600t·m²。

2 过渡过程计算软件及计算简图

2.1 过渡过程计算软件

采用瑞士洛桑工学院水力机械实验室LMH、电机实验室LME,联合瑞士Power Vision Engineering(PVE)公司以及AquaVision Engineering Sàrl(AES)公司联合设计开发的水力过渡过程计算软件SIMSEN进行过渡过程工况的计算。

2.2 过渡过程计算简图

根据输水系统资料,对2号水力单元(包括3号机组和4号机组)建立计算模型。根据管径、衬砌粗糙度和拓扑结构的不同将该水力单元输水管道系统共分为24个管段,其中对3号机组和4号机组的分岔管各管段分别进行考虑。据此,在SIMSEN软件中建立计算模型如图1所示。图中FTURB3、FTURB4分别表示3号和4水泵水轮机组,RESERUP代表上水库,RESERDN1以及RESERDN2均代表下水库,STANK代表上库调压井,VALVE3、VALVE4分别代表3号机组和4号机组的进水球阀,PIPEZ1~PIPEZ11代表输水系统各管段(其中SPIRAL3、SPIRAL4分别代表3号机组和4号机组蜗壳当量管,DRAFT3、DRAFT4分别代表3号机组和4号机组尾水管当量管)。

3 调节保证要求

瞬时最大转速:725.0r/min;

蜗壳进口瞬时最大压力:900mWC;

尾水管进口最小压力:0mWC;

尾水管进口最大压力:200mWC;

压力钢管最小允许压力:2mWC。

4 关闭规律的优化

对于抽水蓄能电站,进水阀和导叶关闭规律需在同甩负荷工况和相继甩负荷工况下,均能满足蜗壳进口压力、尾水管进口压力以及转速上升的要求。因此至少需对最大水头、额定水头同甩负荷工况以及额定水头相继甩负荷工况同时联合计算,以寻求最优关闭规律。通过多次优化计算与理论分析[3,4,5]选取如图2所示的关闭规律。

水轮机工况,导叶先延迟11s,之后再以关闭时间15s的速率关闭,总关闭时间为26s;球阀以关闭时间11s的速率紧急关闭到20%,再经过30s至完全关闭,总关闭时间38.8s。电站按此关闭规律进行调试。

5 甩负荷试验与仿真计算对比分析

5.1 计算和试验工况

呼蓄电厂分别在2015年4月、2015年6月和2015年7月完成了3号、4号单机甩负荷试验以及3号和4号双机同甩负荷试验。根据电站试验前的上下库水位以及试验内容进行校核计算,各计算工况描述如下:

D1:上库水位1908.34m,下库水位1391.24m,3号机组100%负荷运行,突甩负荷。

D2:上库水位1917.70m,下库水位1386.51m,4号机组100%负荷运行,突甩负荷。

D3:上库水位1936.90m,下库水位1365.48m,3号机组和4号机组均带100%负荷运行,同时甩负荷。

5.2 初始条件

根据上下库水位以及机组实际处理情况进行恒定流计算,初始边界条件如表1所示:

表1 初始条件Table 1 Initial condition

5.3 计算值、修正后值与实测值对比

根据图1所示的关闭规律进行过渡过程计算,计算极值、修正后值以及实测值统计见表2所示,采用多个抽水蓄能电站实测数据与仿真计算对比分析总结的“水头-出力加权修正法”对各极值进行修正。

由表可知,球阀前压力在单机甩负荷工况和双机同甩负荷工况中修正后值与实测值非常吻合。蜗壳进口压力修正后值与实测值吻合度较好,特别是4号单甩100%负荷工况几乎一致,但3号单甩100%负荷工况差异稍大,可能由于该工况水头较低,压力脉动较大。尾水管最低压力修正后值与实测稍有差异。转速修正后值与实测值基本一致。由于蜗壳进口压力和尾水管进口压力的实测数据未经降噪、滤波、分频等处理,所以实测数据统计的极值更恶劣。对实测数据进行FFT处理并进行频谱分析[6,7],分析主要频率成分范围,再通过低通滤波分离出主要频率成分;低通滤波后数据的极值与计算值非常吻合。

图1 过渡过程计算简图Figure 1 Schematic diagram of transient calculation

图2 导叶及球阀关闭规律Figure 2 Closing law of guide vane and spherical valve

5.4 仿真计算与实测数据对比

5.4.1 3号机组甩100%负荷实测数据与仿真计算对比

由图3可知,仿真计算与实测转速的趋势完全一致,极值发生时间也一致,但由于仿真计算时未考虑水轮机GD2以及电站实际调试的关闭规律与理论关闭规律无法做到完全一致,因此造成仿真计算的转速上升稍小于实测值,但经过修正后二者极值几乎一致。

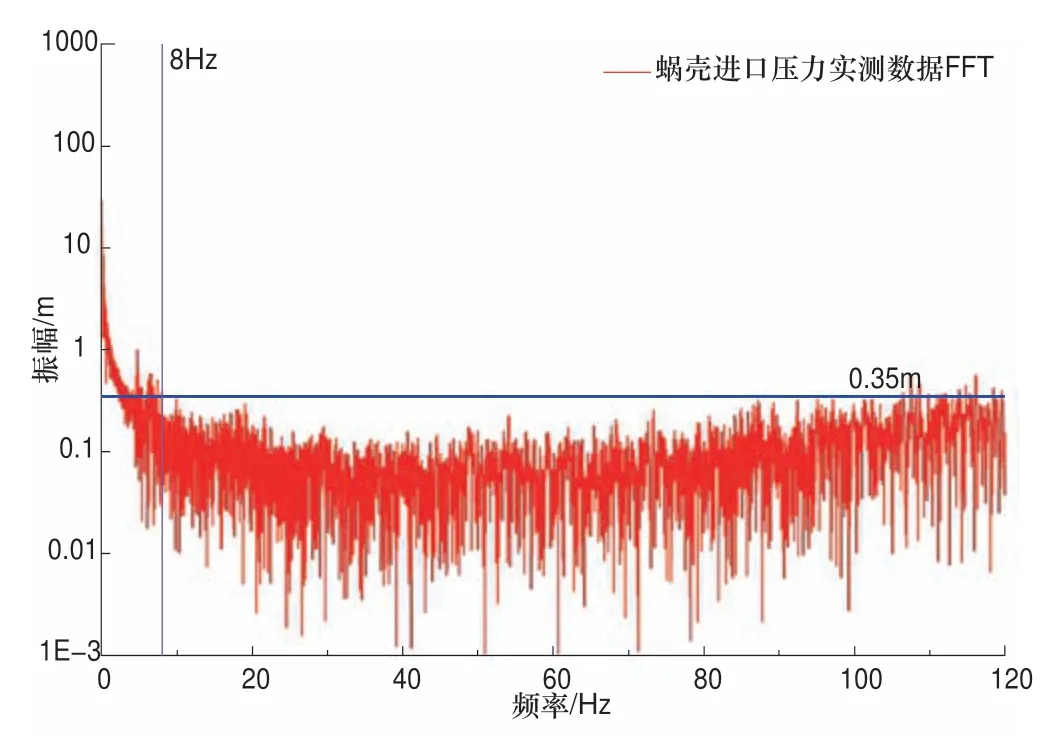

对蜗壳进口压力实测数据进行FFT处理,其频谱如图4所示。当频率低于20Hz振幅随频率的增大而减小,频率大于20Hz后振幅变化趋于平缓,当频率大于8Hz后振幅基本都小于0.35m,因此可以认为主要频率成分分布在8Hz以内。

图3 转速实测数据与仿真计算对比Figure 3 Comparison of measurement and calculation of unit speed

对蜗壳进口压力实测数据进行8Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图5所示。仿真计算与实测的蜗壳进口压力趋势完全一致,甩负荷后蜗壳进口压力开始上升,到8s左右压力达到最大值,然后开始下降,在15s左右压力达到最小值,然后趋于平稳波动。由于仿真计算的蜗壳进口压力为断面的平均压力,而实测数据包含压力脉动及噪声,所以实测波形图波动较大,特别是甩负荷后由于压力脉动增大,压力波动的幅值也增大,但仿真计算值与低通滤波后数据的变化趋势、最大、最小极值以及极值发生时刻几乎一致,这也验证了仿真计算和实测数据正确性和一致性。由于导叶采取延时关闭,蜗壳进口压力的变化主要与球阀的关闭规律相关;在0~8.8s这段时间,球阀快关,流量变化较大,所以蜗壳进口压力上升较快;8.8s之后球阀慢关,流量的变化较小,故蜗壳进口压力也随之下降。

表2 计算值、修正后值与实测值对比Table 2 Comparison of calculated value,corrected value and measured value

图4 蜗壳进口压力实测数据频谱分析Figure 4 Frequency spectrum analysis of measured data of spiral case inlet pressure

对尾水管进口压力实测数据进行FFT处理,其频谱如图6所示。3Hz以前振幅随频率的增大而减小,3Hz后振幅变化趋于平缓,当频率大于5Hz后振幅基本都小于0.3m,因此可以认为主要频率成分分布在5Hz以内。

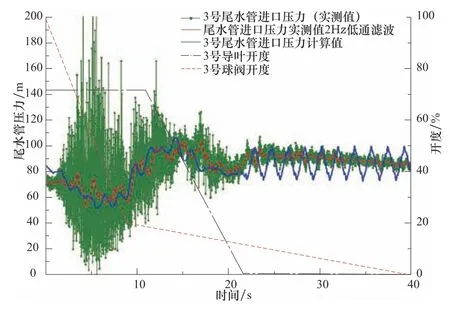

对尾水管进口压力实测数据进行5Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图7所示。甩负荷后无叶区和尾水管中复杂的漩涡流动造成巨大的压力脉动[8],因此尾水管实测压力波动较大,最大波动幅值超过100m。计算数据与滤波后数据的波动趋势一致,0~8s左右压力逐渐下降到最低值,8~12s左右压力逐渐上升至最大,之后压力逐渐下降并趋于平稳,最小极值基本相同,但极值发生时间稍有差异。

图5 蜗壳进口压力实测数据与仿真计算对比Figure 5 Comparison of measurement and calculation of spiral case inlet pressure

图6 尾水管进口压力实测数据频谱分析Figure 6 Frequency spectrum analysis of measured data of draft tube inlet pressure

图7 尾水管进口压力实测数据与仿真计算对比Figure 7 Comparison of measurement and calculation of draft tube inlet pressure

5.4.2 4号机组甩100%负荷实测数据与计算对比

转速实测与仿真计算对比如图8所示,两者趋势完全一致,最大极值稍有差异,但极值发生时刻完全一致。

对蜗壳进口压力实测数据进行FFT处理,其频谱如图9所示。当频率低于20Hz振幅随频率的增大而减小,频率大于20Hz后振幅变化趋于平缓,当频率大于7Hz后振幅基本都小于0.35m,因此可以认为主要频率成分分布在7Hz以内。

对蜗壳进口压力实测数据进行7Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图10所示。仿真计算与实测的蜗壳进口压力趋势完全一致,甩负荷后蜗壳进口压力开始上升,到8s左右压力达到最大值;然后开始下降,在15s左右压力达到最小值,然后趋于平稳波动。计算数据与低通滤波后数据的变化趋势、最大、最小极值以及极值发生时刻完全一致。

图8 转速实测数据与仿真计算对比Figure 8 Comparison of measurement and calculation of unit speed

对尾水管进口压力实测数据进行FFT处理,其频谱如图11所示。2Hz以前振幅随频率的增大而减小,2Hz后振幅变化趋于平缓,当频率大于2Hz后振幅基本都小于0.3m,因此可以认为主要频率成分分布在2Hz以内。

对尾水管进口压力实测数据进行2Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图12所示。尾水管实测压力波动较大,最大波动幅值超过120m。计算数据与滤波后数据的波动趋势完全一致,0~8s左右压力逐渐下降到最低值,8~12s左右压力逐渐上升至最大,之后压力逐渐下降并趋于平稳,最小极值基本相同,但极值发生时间稍有差异。

图9 蜗壳进口压力实测数据频谱分析Figure 9 Frequency spectrum analysis of measured data of spiral case inlet pressure

图10 蜗壳进口压力实测数据与仿真计算对比Figure 10 Comparison of measurement and calculation of spiral case inlet pressure

5.4.3 双机同甩100%负荷3号实测数据与计算对比

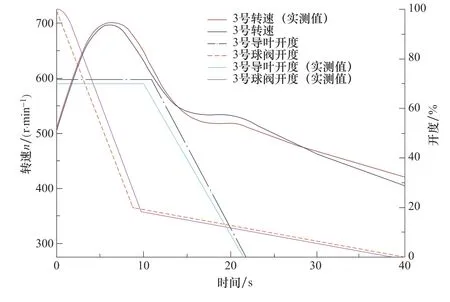

双机同甩100%负荷试验中3号和4号机组的各参数变化基本一致,因此双机同甩负荷试验只对3号机组进行分析。机组转速与导叶开度、球阀开度变化如图13所示。球阀的实际关闭规律与理论关闭规律有一定的差异。第一段的关闭斜率与理论值相同,但由于调速系统的反应与滞后,实际开始关闭的时间以及拐点位置都稍有滞后。第二段关闭的斜率与理论值基本一致。从实际来看,球阀总的关闭时间比理论值稍短一点,这对机组调保计算参数值有一定的影响。导叶的延迟时间较短,关闭斜率稍快,总关闭时间与理论值接近。由于导叶动作开始时已经过了机组转速的第一个峰值,因此导叶关闭规律的差异对转速影响较小。仿真计算与实测转速趋势和极值基本一致,双机同甩负荷试验的转速最大上升值大于单机甩负荷试验。

图11 尾水管进口压力实测数据频谱分析Figure 11 Frequency spectrum analysis of measured data of draft tube inlet pressure

图12 尾水管进口压力实测数据与仿真计算对比Figure 12 Comparison of measurement and calculation of draft tube inlet pressure

图13 转速实测数据与仿真计算对比Figure 13 Comparison of measurement and calculation of unit speed

对蜗壳进口压力实测数据进行FFT处理,其频谱如图14所示。当频率低于20Hz振幅随频率的增大而减小,频率高于20Hz后振幅变化趋于平缓,当频率大于10Hz振幅基本都小于0.35m,因此可以认为主频主要分布在10Hz以内。由于双机同时甩负荷,造成3号和4号机组的压力脉动叠加使实测数据的主要频率成分范围扩大。

对蜗壳进口压力实测数据进行10Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图15所示。仿真计算与实测数据的蜗壳进口压力趋势完全一致,甩负荷后蜗壳进口压力开始上升,到9s左右压力达到最大值,然后开始下降,在17s左右压力达到最小值,然后趋于平稳波动。计算数据与低通滤波后数据的变化趋势、最大、最小极值以及极值发生时刻完全一致,双机同甩负荷试验的蜗壳进口最大压力值大于单机甩负荷试验。

对尾水管进口压力实测数据进行FFT处理,其频谱如图16所示。2Hz以前振幅随频率的增大而减小,2Hz后振幅变化趋于平缓,当频率大于2Hz后振幅基本都小于0.3m,因此可以认为主要频率成分分布在2Hz以内。

对尾水管进口压力实测数据进行2Hz的低通滤波,滤掉噪声及部分压力脉动,滤波后波形图、仿真计算和实测波形图如图17所示。由于压力脉动的叠加。尾水管实测压力波动较大,特别是最大压力,甚至有3个点的压力超过了200m。计算数据与滤波后数据的波动趋势完全一致,0~8s压力逐渐下降到最低值,8~15s压力逐渐上升至最大,之后压力逐渐下降并趋于平稳,最小值和最大值基本相同,但极值发生时刻稍有差异。

图14 蜗壳进口压力实测数据频谱分析Figure 14 Frequency spectrum analysis of measured data of spiral case inlet pressure

图15 蜗壳进口压力实测数据与仿真计算对比Figure 15 Comparison of measurement and calculation of spiral case inlet pressure

5.5 小结

综合呼和浩特抽水蓄能电站3号甩100%负荷、4号甩100%负荷以及3号、4号同甩100%负荷的仿真计算与实测结果对比分析,结果表明:

(1)各试验工况下,实测的机组转速上升率、蜗壳进口压力和尾水管进口压力与仿真计算的变化趋势一致,极值发生时间一致,吻合度较好。由于导叶与球阀的实际关闭规律与理论关闭规律稍有差异,需对最大转速上升率进行修正,修正后值与实测值一致。由于仿真计算只能计算出断面的平均压力,而实测数据还包含压力脉动和噪声,因此需对仿真计算极值修正,修正后值与实测值一致。通过对实测数据作FFT处理并进行频谱分析,采用低通滤波,过滤掉部分压力脉动和噪声后的极值与仿真计算极值一致,低通滤波后数据与仿真计算的波形图吻合度较高,这也验证了仿真计算与实测数据的准确性。

图16 尾水管进口压力实测数据频谱分析Figure 16 Frequency spectrum analysis of measured data of draft tube inlet pressure

图17 尾水管进口压力实测数据与仿真计算对比Figure 17 Comparison of measurement and calculation of draft tube inlet pressure

(2)呼和浩特抽水蓄能电站单机甩负荷试验和双机同甩负荷试验是成功的。通过对仿真计算、实测数据以及低通滤波后的数据进行对比分析,验证了采用SIMSEN软件进行数学建模和仿真计算的准确性,同时也验证了仿真计算与试验测试都是正确相符的,各控制参数极值均优于调保计算要求。

6 结束语

针对呼和浩特抽水蓄能电站,通过仿真计算和理论分析,对导叶关闭规律进行了优化,筛选出最优关闭规律。根据甩负荷试验前的实际水位进行校核计算,并对仿真计算极值、修正后值与实测极值进行了对比分析,结果表明采用“水头—出力加权修正法”修正后的极值与实测极值一致。对实测数据进行频谱分析以及低通滤波后的波形图与理论计算的波形图进行对比分析,两者变化趋势一致。通过对极值以及波形图的对比分析表明仿真计算与试验测试都是正确相符的,同时也校验了仿真计算软件的准确性。可以通过该软件对其他极端工况进行仿真计算,进一步评估各控制参数极值能否满足调节保证的要求,为机组安全稳定运行提供保障。同时也为后续高水头抽水蓄能电站过渡过程计算提供参考。