42CrMo4风电空心主轴数字化淬火设备的应用

刘 哲,史可庆,张 青

(金雷科技股份公司,山东 莱芜 271105)

随着全球能源的匮乏,风能的大力开发和使用,使得风电行业蓬勃发展,风机装机量不断增加,风机的发电量要求也在增加,目前风电行业对大的MW级风机需要较高。我司产品中大MW级42CrMo4风电空心主轴占比较多,但存在淬火开裂的几率较高,报废的风险极大,开发新的工艺以解决力学性能和淬火开裂问题迫在眉睫[1-2]。

1 背景信息

我司的主要产品是风电主轴,其中大MW级的主轴主要以空心主轴为主,产品重量一般在15 T左右,绝大部分是42CrMo4材质。针对现存一种类型的空心主轴,淬火开裂报废几率很高。我司与上海交通大学密切合作,采用了由上海交通大学开发的数字化控时淬火冷却工艺及设备,核心内容主要是通过计算机模拟水-空气交替淬火工艺,并通过由计算机控制的淬火设备完成淬火处理。下文重点介绍该型号的有关信息。

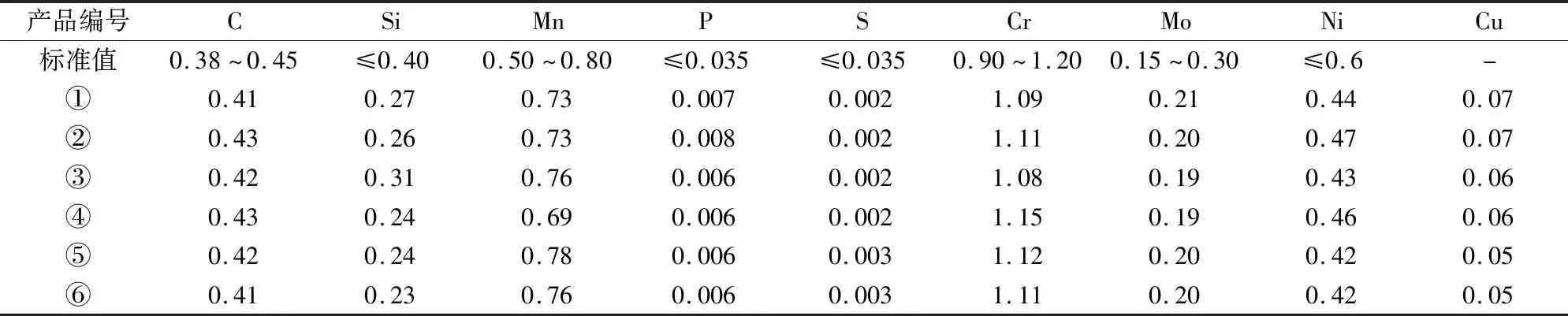

选取此型号六个实验产品,技术要求为符合标准SEW550《大型钢铁锻件-质量指标》42CrMo4材质,钢锭锭型为25 t八角锭,材料成分如表1所示。

表1 产品的化学成分(质量分数,%)

1.2 锻造工艺

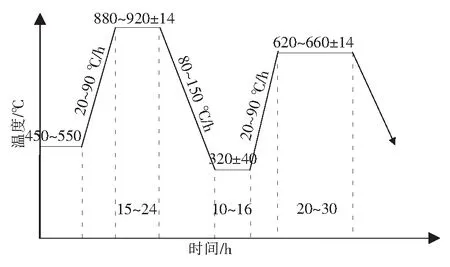

产品的锻造加热工艺如图1所示,锻造完成后的毛坯热处理工艺如图2所示。

1.3 热处理

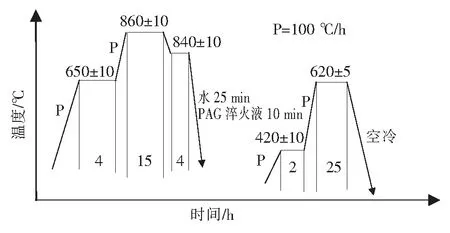

产品最终热处理工艺为调质处理,原工艺曲线如图3所示。

图1 锻造加热工艺曲线Fig.1 Forging heating process curve

图2 锻后热处理工艺曲线Fig.2 Heat treatment process curve after forging

图3 调质工艺曲线Fig.3 Quenching and tempering process curve

1.4 取样

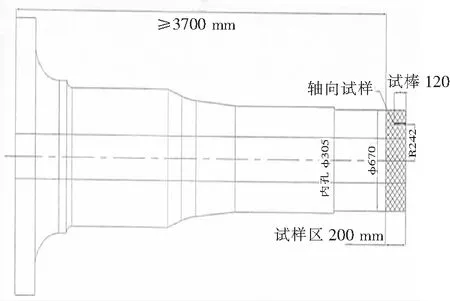

取样图如图4所示。

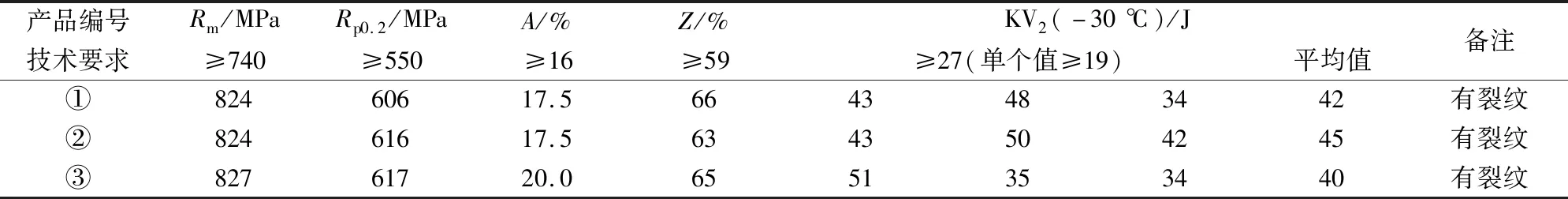

1.5 检验结果

力学检验和外观检验结果如表2,检测标准为GB/T 228.1—2010、GB/T229—2007。

图4 取样图Fig.4 Sampling map

表2 力学性能检验结果

2 分析与讨论

经过排查和分析,产品出现的裂纹为淬火裂纹。主要原因是由于产品蓄热量较大,且形状为中空,在浸入水池淬火时,内外表面冷却能力不同,外部冷却速度较快,空心部位水流不畅通,冷却速度较慢,从而形成较大的热应力,加之组织应力的影响,应力集中导致产品开裂。原有工艺的矛盾点在于,由于取样位置较深,目前采用水和PAG淬火液交替冷却的方式淬火。水淬时,产品产生的应力集中大,开裂风险较大;但改为PAG淬火液全程淬火,则冷却能力不足,淬透性较差,淬火后会得到较多的非淬火组织,例如贝氏体、铁素体、珠光体等,导致不能满足较高的力学性能要求[3-6]。

为了解决产品裂纹导致报废同时满足产品力学性能的要求,我司与上海交通大学合作,调整原淬火工艺,采用数字化控时淬火冷却工艺及设备,通过计算机模拟水-空气交替淬火工艺,并通过由计算机控制的淬火设备完成淬火热处理。工艺与设备作如下介绍。

3 试制产品信息

将编号④、⑤、⑥产品进行数字化淬火工艺和设备的试验。

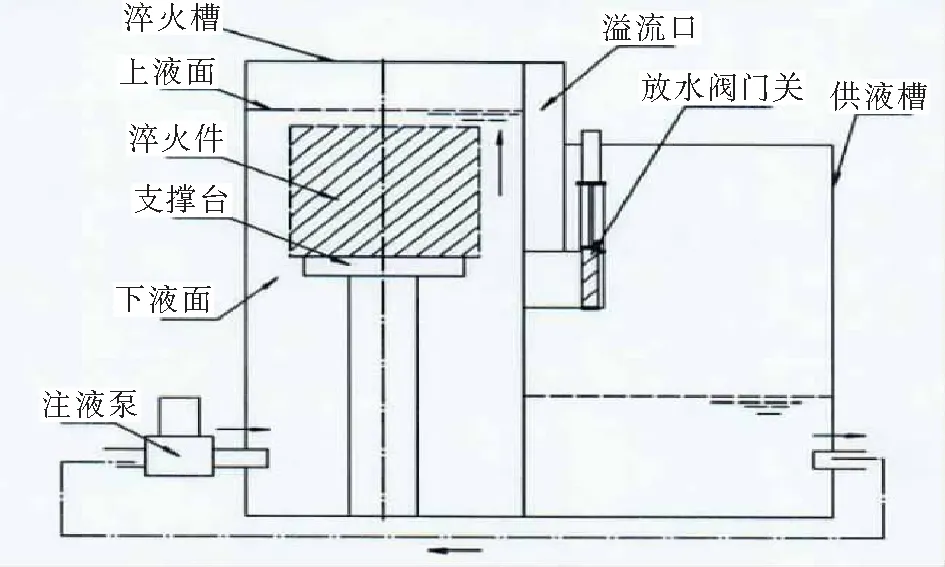

3.1 数字化设备

淬火冷却设备实现淬火件浸/出液的工作原理见文献[7-9],处理过程如下:

第一步,将淬火件转移到淬火槽的支撑台上,此时淬火槽液面处于下液面,放水阀门处于打开状态,见图5。

第二步,淬火件的浸液过程为关闭放水阀门和开启注液泵,淬火槽的液位迅速上升至上液位位置将淬火件浸入其中,实现浸液淬火的目的,见图6。

第三步,当淬火时间达到预定的浸液时间后,停止注液泵和打开放水阀门,液体回流到供液槽,淬火槽页面会迅速下降到下液面,实现淬火件的空冷过程或将淬火件转移到淬火槽结束淬火过程,见图5。

3.2 淬火工艺

根据有限元模拟[10],得出优化后的淬火工艺,如图7。

图5 淬火件处于待料状态或空冷状态 Fig.5 Quenching parts are in the state of weiting or air cooling

图6 淬火件处于浸液状态Fig.6 Quenching parts are in the immersion state

图7 优化后的调质工艺曲线图Fig.7 Quenching and tempering process curve after optimized

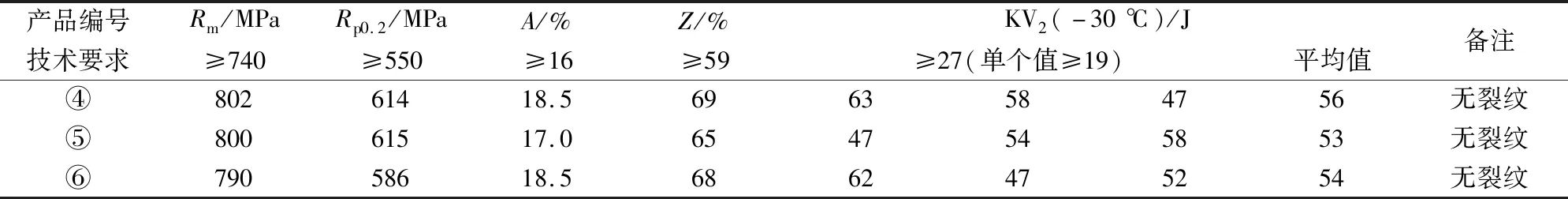

3.3 检验结果

将试验件④、⑤、⑥,按照优化的工艺执行调质热处理后,检验结果见表3。试验件均无裂纹,且力学性能合格,强度降低、韧性增加。

表3 力学性能检验结果

4 结论

数字化淬火设备和工艺有效地解决了42CrMo4风电空心主轴淬火开裂和力学性能矛盾。以水-空气交替淬火技术为理论基础,结合数字化的软件模拟和智能化设备,大大提高了产品合格率,降低了报废风险。