煤矿开采中的巷道布置和采煤工艺研究

秦显柱 山东省七五生建煤矿

引言:对于煤矿开采过程中大采长工作面来说,其与单一煤矿开采工作面之间还存在一定差异。因此,并不能按照单一模式进行煤矿开采巷道布置,应在原有巷道布置模式中开展底板改造以及瓦斯防治等工作。逐步提升煤矿开采中巷道布置的合理性,以为煤矿开采工作顺利开展提供动力支持。

一、煤矿开采中的巷道布置

(一)近距离煤层的巷道布置

在针对巷道进行布置的时候,要保证科学性和合理,这样不仅有利于为煤矿开采作业的顺利实施打下良好基础,而且还能够从根本上促使煤矿开采人员的人身安全可以得到有效保证。在针对煤矿开采过程中的巷道进行布置的时候,要结合实际情况,对近距离煤层的巷道进行科学合理的布置,这样不仅能够为工作人员提供良好环境,让地下工作者可以吸收到新鲜的空气,而且还能够保证煤矿开采工作可以顺利开展[1]。

(二)低瓦斯煤层的巷道布置

在针对低瓦斯煤层的巷道进行设置的时候,要保证科学性和合理性,特别是要注重安全性和稳定性,这样能够最大限度保证煤矿开采工作的安全实施。在针对煤矿开采进行巷道布置的时候,为了保证巷道布置的科学性和合理性,要对特殊的仪器设备进行合理的利用。这样不仅能够针对煤矿开采巷道进行有针对性的检测,而且还能够针对其中存在的瓦斯含量进行合理的判断。煤矿开采作业具有一定的危险性,特别是在针对矿井进行不断深入挖掘的时候,瓦斯是其中的有害气体之一[2]。

二、采煤工艺中智能化开采技术的应用

(一)采煤机记忆截割关键技术

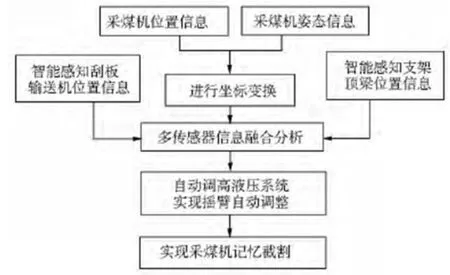

采煤机记忆割煤技术包括:采煤机精准定位技术、记忆割煤技术、对环境的安全感知技术等,其中实现采煤机记忆割煤的基础是采煤机精准定位。采集工作面两端头坐标参数建立三维坐标系,其中:工作面倾向投影设为X轴,沿工作面走向设为Y轴,铅垂方向设为Z轴。考虑到在生产过程中,采煤机移动速度最快,因此要建立以采煤机为坐标原点的载体坐标系:第一步要确定采煤机初始位置,第二步采用倾角传感器来采集机身偏转角和俯仰角,第三步采用惯性导航推算方法计算采煤机位置和姿态,从而实现采煤机动态精准定位。由于综采放顶煤工作面煤层赋存厚度大,因此煤机采高基本保持不变。通过前期煤机运行过程收集的煤层底板参数,再结合地质资料来确定采煤机运行在不同位置的下切深度,通过采煤机自动控制系统实现采煤机采高、牵引速度的实时控制。通过红外感知传感器感知定位液压支架顶梁,确保顶梁不被采煤机割到。当工作面地质条件变化较大,原有程序不能较好地控制生产时,通过启用人工干预的方法,来确保工作面正常推进,如图1所示。

图1 采煤机记忆截割技术

(二)液压支架自动跟机移架关键技术

液压支架自动跟机移架技术使液压支架、采煤机、刮板输送机联动配合,协同运行,从而实现采煤工作面智能化。该程序的实现基于对放顶煤开采工艺流程、支架电液控制系统、采煤机实施精准定位等多项技术的整合,并用编程语言表述。液压支架通过电液控制系统实现升降支架、推移刮板输送机、伸缩护帮板等动作。通过安设在支架上的红外位置检测装置,实时将采煤机的位置信息传送至支架控制器,当采煤机运行时,超前采煤机三架开始收支架护帮板,对应采煤机支架实现自动喷雾降尘,滞后采煤机三架位置进行即时移架与护帮操作,随后再推移刮板输送机。

(三)智能放顶煤关键技术

1.振动法自动放煤。振动法是依据不同硬度物体相互撞击产生的振动信号的差异,通过分析和感知振动信号来识别撞击物,该方法特别适应于开采过程中煤矸硬度差异大的实际情况。依靠振动传感器,识别煤炭和岩石撞击液压支架尾梁发出的不同振动信号,并对传感器所采集数据进行处理,具体过程为:前端滤波处理与平滑处理;电信号去噪处理;功率谱分析处理;最终依据功率谱值的差别对放煤过程中的煤炭和岩石进行识别。由于现场安设多传感器,需采用信息融合算法对采集信号数据综合解析处理,然后将处理后的数据生成信号指令发送至液压支架控制器,从而使放煤口适时关闭,实现支架智能放煤。现场具体操作为:将煤矸识别传感器安装在综放工作面液压支架的尾梁下,通过连接器与支架控制器进行连接,进行数据交换。在放煤过程中,煤矸识别传感器开始采集煤矸放落过程中煤矸撞击尾梁的振动信号,并将振动信号进行煤矸放落自动识别,识别完成后将识别结果实时传输给支架控制器。当矸石放落满足系统设置的煤矸放落阈值时,由支架控制器执行关闭放煤口的动作,实现自动放煤。

2.记忆模式自动放煤。基于现实工作面地质条件较稳定,每刀煤生产工艺变化不大,放顶煤是个单调重复工作,利用记忆功能将放煤操作人员对支架的控制过程记忆下来,在后续的放煤过程中,可以实现记忆放煤。现场具体操作为:支架安设自动放煤控制器,控制器具备采集人工操作信息功能,通过先行人工示范,控制器将现场操作人员操作支架的工序和时序进行记忆存储,然后经数据处理后形成一套自动放煤程序,从而实现自动放煤。

结束语:由于煤矿开采作业在具体实施过程中具有一定的危险性,所以在针对巷道进行布置的时候,要保证布置的合理性和科学性。这样不仅能够为井下作业人员提供良好的作业环境,而且还能够为工作人员的人身安全提供保障。