涡扇发动机空气导管开裂故障研究

谭海兵,李 姝,钟 燕,何爱杰,朱昌洪,吴长波

(1.中国航发四川燃气涡轮研究院,成都 610500;2.中国航空发动机研究院,北京 101304)

1 引言

涡扇发动机空气导管的主要作用,是将双转子发动机风扇和压气机零级内环后的空气导向涡轮部位,与压气机盘心的空气流汇合后对高压涡轮盘和低压涡轮盘进行冷却[1]。空气导管属于薄壁类零件,易出现失效故障,且主要的失效原因有大应力过载导致的开裂、材料冶金缺陷导致的失效[2-3]以及加工刀痕引起应力集中造成的疲劳开裂失效[4-9]。

某涡扇发动机空气导管筒体周向均布10 条宽4.5 mm、高2.5 mm 的加强筋,该筒体采用TA15 钛合金管材加工而成。TA15钛合金具有良好的综合力学性能和工艺性能,主要用于飞机和航空发动机的承力零件[10]。但大部分钛合金材料具有缺口敏感性,缺口和加工刀痕会严重影响钛合金的冲击性能和疲劳强度[11-14]。但针对TA15 钛合金,尚未见有关缺口或加工刀痕对其疲劳性能影响的文献报告。

本文以该涡扇发动机TA15 钛合金空气导管开裂的断口为研究对象,重点分析了断口的宏观和微观形貌特征,并利用Pairs 公式分析了断口疲劳扩展区的应力,采用带加工刀痕试样进行了疲劳试验,查明了故障原因。

2 空气导管裂纹宏观形貌及断口分析

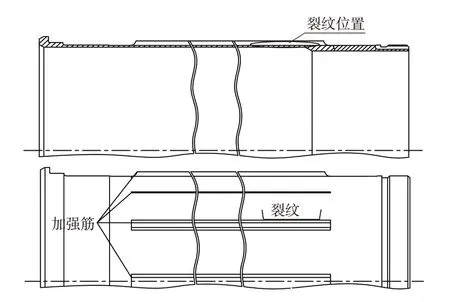

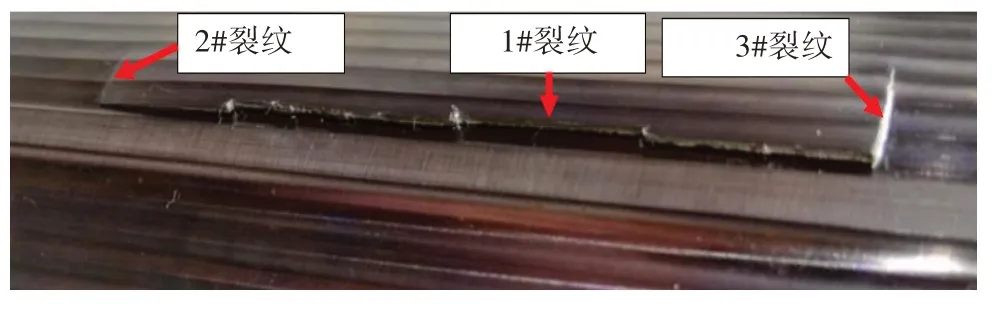

该涡扇发动机在开展150 h 持久试车过程中出现异常现象,停车分解后发现空气导管筒壁加强筋与筒体倒圆附近存在一处U 型贯穿裂纹,且断裂部位存在向外翘曲变形。图1 给出了空气导管上裂纹的宏观位置,其外观形貌如图2 所示。其中,1#裂纹位于加强筋与筒体的倒圆区域,长度约87.0 mm,其方向沿发动机轴向;2#和3#裂纹位于筒体上,且分别与1#裂纹的两端相连,长度分别约为8.0 mm 和12.0 mm,均为贯穿裂纹。

图1 空气导管结构及裂纹位置宏观示意图Fig.1 Crack location on the air duct

图2 空气导管上的U 型裂纹Fig.2 Crack morphology on the air duct

2.1 宏观形貌检查

1#裂纹存在3 个高约1.0 mm 的大台阶,分析认为是不同裂纹源在扩展过程中相遇形成的。断口两侧区域主要呈金属本色,中间区域的氧化颜色较深,推断该处是裂纹最早萌生的区域,其长度约26.4 mm。外壁面目视可见明显的等间距铣削接刀棱线,且接刀棱线下端存在加工刀痕。2#和3#裂纹所在内壁面,目视可见细密的周向车削加工刀痕,加工刀痕与裂纹方向一致,且裂纹均位于加工刀痕处;进一步放大观察可见明显的周向微裂纹。

2.2 裂纹断口分析

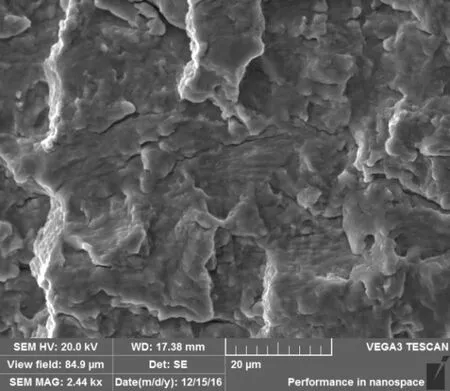

对裂纹断口进行宏观观察和微观分析发现,1#裂纹存在3 处较长的线源,且均具有如图3 所示的疲劳弧线和从外壁面发出的放射棱线特征;裂纹起源于距离空气导管外壁面约10 μm 深的加工刀痕处,源区未见夹杂等冶金缺陷;裂纹扩展区域可见明显的疲劳条带及二次裂纹特征(图4),判断该裂纹为疲劳开裂[15],断口瞬断区为典型的韧窝特征。2#裂纹存在两处线源,分别起源于空气导管内壁面和外壁面,根据扩展区域面积判断外壁面起源于加工刀痕的疲劳源区为主源区,各源区未见冶金缺陷;裂纹扩展区域可见明显的疲劳条带特征,判断该裂纹为疲劳开裂[15]。3#裂纹起源于空气导管内壁面的加工刀痕处,源区呈线源特征,且存在放射棱线,裂纹源区未见冶金缺陷;裂纹扩展区域可见疲劳条带及二次裂纹特征,判断该裂纹为疲劳开裂[15]。据此判断,3条裂纹均起源于加工刀痕处,呈多源、线源特征,源区具有放射棱线特征,疲劳区面积约占整个断口面积的50%~80%,局部区域可见二次裂纹,具有典型的高周疲劳破坏特点。

图3 1#裂纹疲劳弧线特征Fig.3 Fatigue line features of the 1#crack

图4 1#裂纹疲劳条带特征Fig.4 Fatigue striation features of the 1#crack

2.3 零件原材料分析

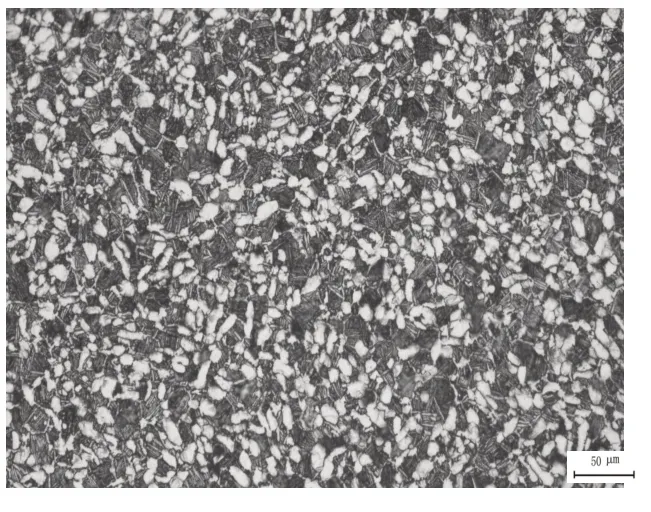

对故障件管材的化学成分、力学性能、金相组织和超声波检验等项目进行复查,均符合设计标准要求。其中,室温抗拉强度实测值为961.0 MPa,满足标准指标要求的900.0~1 130.0 MPa。在1#裂纹的断口附近取样进行金相组织检查,腐蚀前观察,未见异常;腐蚀后检查,金相组织由等轴初生α+β转变组织组成,如图5 所示,符合TA15 钛合金退火态的组织特点[16],满足设计标准要求。综合以上分析认为,空气导管裂纹萌生与材料冶金质量无关。

2.4 裂纹初步原因分析

图5 1#裂纹附近金相组织形貌Fig.5 Microstructure near the 1#crack

本故障件的3 条裂纹均为多线源的疲劳开裂,经分析认为,空气导管表面上存在的轴向均匀的接刀棱线和细小加工刀痕引起局部应力集中,同时发动机试车过程中不同试验状态变化引起的振动和空气导管内、外腔气体流量不同形成的压差周期性变化等因素的综合作用导致局部应力过大,促使1#裂纹疲劳线源的形成,并导致裂纹扩展,且不同疲劳源区扩展导致裂纹具有多个台阶面。1#裂纹扩展开裂引起空气导管局部应力分布状态改变,加上周向车削加工刀痕和微裂纹引起的应力集中,使得2#和3#裂纹的疲劳线源萌生,最终形成周向开裂,并与1#裂纹连接形成U 型断口。因此,初步分析认为,加工刀痕是导致空气导管开裂的原因。

3 疲劳断口的定量反推

研究[17-20]表明,一条疲劳条带相当于载荷或应变的一次循环,在疲劳断口测出的裂纹稳定扩展阶段的疲劳条带间距近似等于断口上该位置的裂纹扩展速率。通过测量1#裂纹主疲劳区中的疲劳条带特征,距离裂纹源(外壁面)0.141 32 mm 处的疲劳条带间距约为8.2×10-7m,因此疲劳裂纹扩展速率近似为8.2×10-7m/次。发动机工作时空气导管筒壁受力包括内腔压力、离心载荷和振动应力,由于发动机试车时的工况复杂,故将其简化为《应力强度因子手册》中壳体纵向裂纹,承受均匀压力模型[21]。

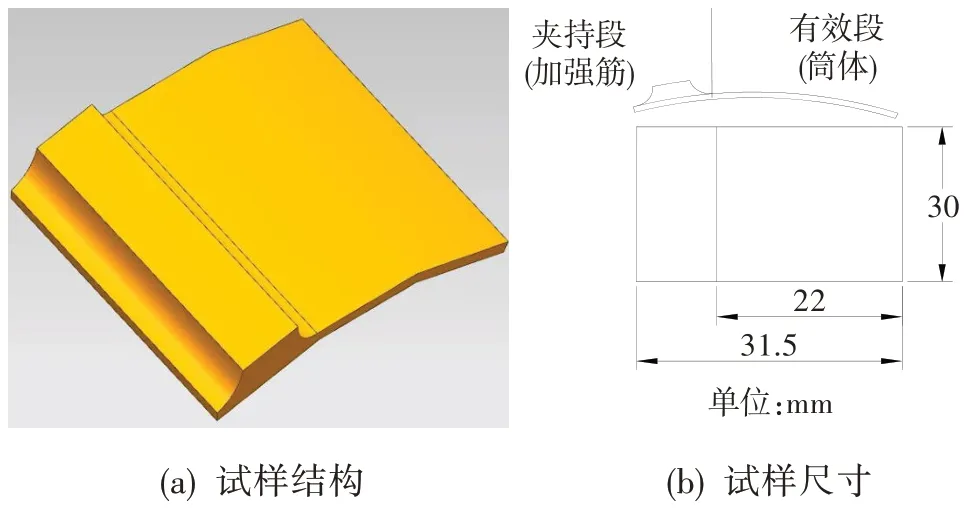

根据Pairs 基本公式(式(1)),反推该构件所受的疲劳应力变幅Δσ的基本公式见式(2)[20]。

式中:da/dN为裂纹扩展速率;c、n为与材料有关的常数,空气导管材料为TA15 钛合金,c=5.9×10-9,n=3.535[18];a为沿裂纹扩展方向的长度;S为疲劳条带间距;Y为与裂纹有关的构件形状因子。

根据壳体纵向裂纹,承受均匀压力模型,获得距离疲劳起源0.141 32 mm 处的Y值约为0.089 7。将c、n、a、S和Y代入式(2),计算得出Δσ为811.3 MPa。将空气导管筒壁轴向裂纹开裂简化为内腔受均匀压力模型,其应力比R=0,σmax=Δσ,即裂纹萌生应力约为811.3 MPa,低于管材自身的抗拉强度961.0 MPa,但远高于材料数据手册中TA15 钛合金的107周次疲劳强度极限412.0 MPa[2]。

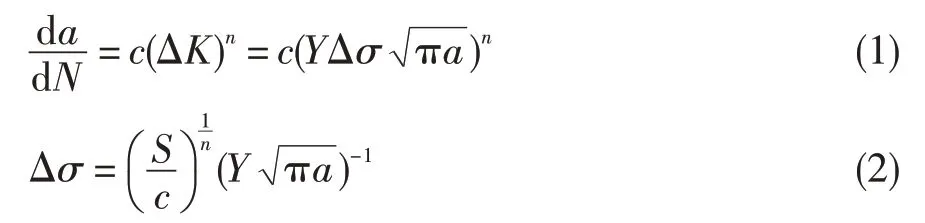

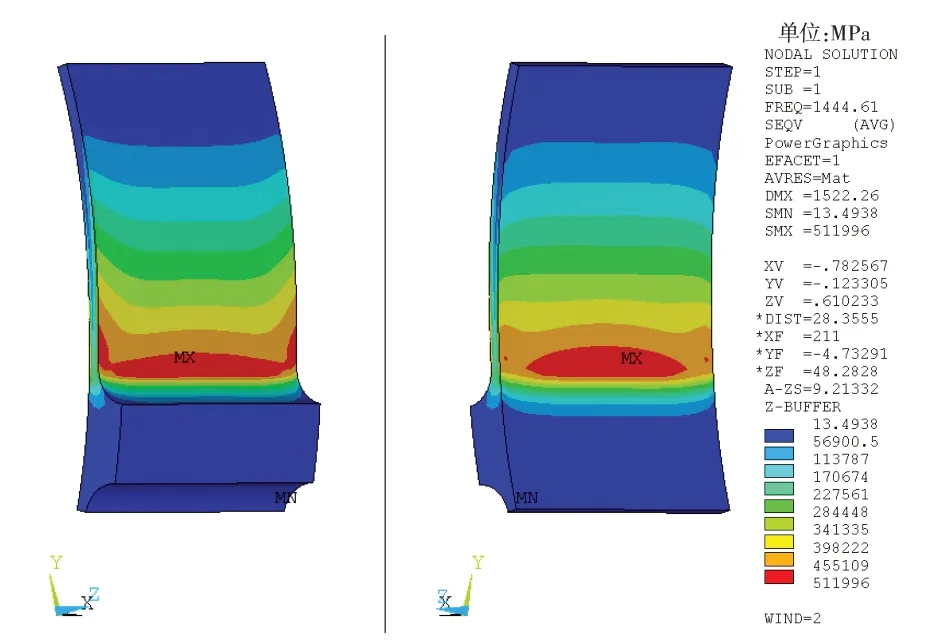

4 空气导管疲劳强度试验方案及试验件设计

从空气导管上截取包括加强筋和筒体的一部分作为疲劳试验件,如图6 所示。参考HB 5277-84[22]中的升降法,测试试样在室温条件下疲劳寿命为107周次时的高周疲劳强度极限。利用有限元软件,对图6 所示的结构取样进行一阶弯曲振动应力分析,试样的最大振动应力位于加强筋与筒体倒圆区域,如图7 所示。

图6 试样结构图及尺寸Fig.6 Sample structure and dimension

图7 试验件应力分布图Fig.7 Stress distribution diagram of the sample

5 试验及试验数据分析

5.1 试验过程

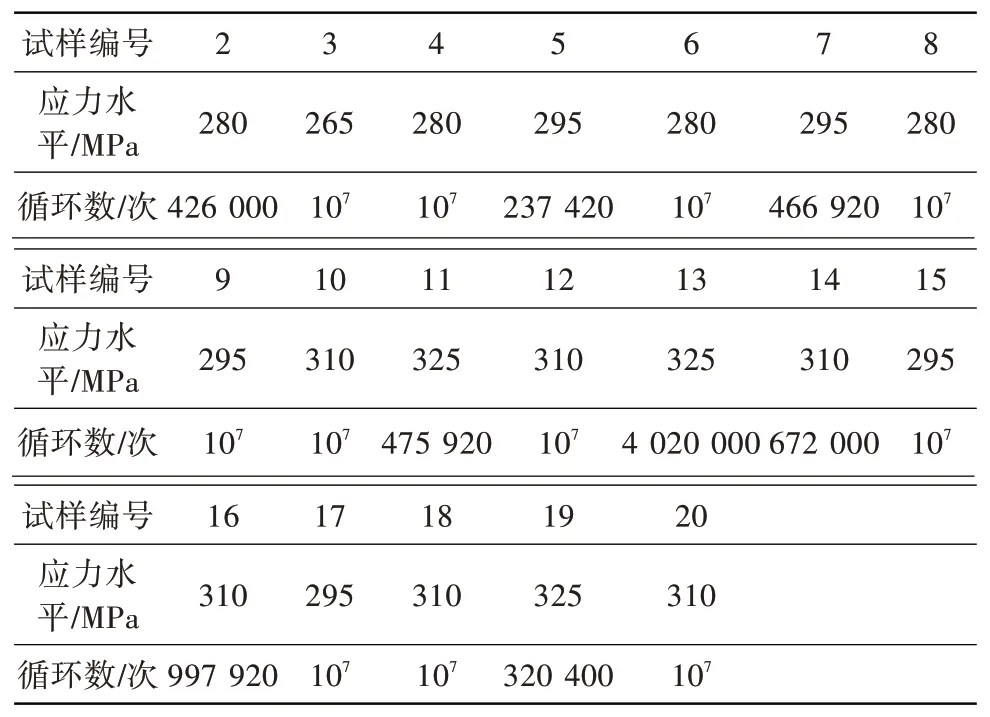

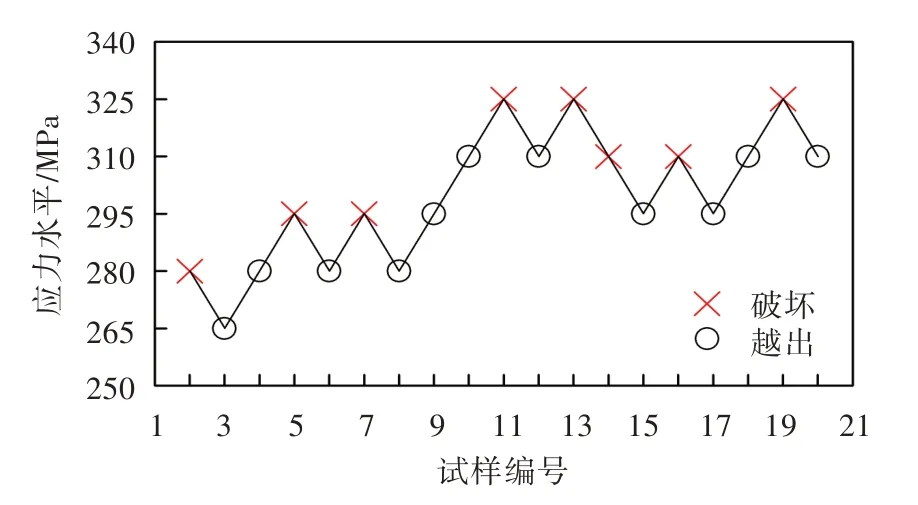

采用线切割方式从空气导管故障件上切取具有加工刀痕的振动疲劳试样20 个,在3 t 电磁振动台试验系统上进行高周振动疲劳试验,见图8。试验件刚性固定在电磁振动台上,激振方向垂直于夹持面。采用激光位移传感器和应变放大仪采集应变和振幅电压信号,利用OROS 数据采集系统处理获得试样应变值和振幅值,再通过数据处理转换为应力值。试验前对20 个试样(编号1#~20#)进行表面荧光检查,均未发现裂纹。选取1#试样,参考有限元分析的振动应力分布,在最大应力点粘贴应变片作为试验应变监测点。在获取最大振动应力点时,激振力加载到300.0 MPa 频率出现下降,经荧光检查发现试样存在裂纹。故取280.0 MPa 作为初始应力,以15.0 MPa 作为升降梯度,按升降法具体要求测试疲劳寿命为107周次的疲劳极限。2#~20#试样的有效试验原始数据如表1 所示。

图8 试验件及电磁振动台Fig.8 The test article and electromagnetic vibration generator

5.2 数据分析

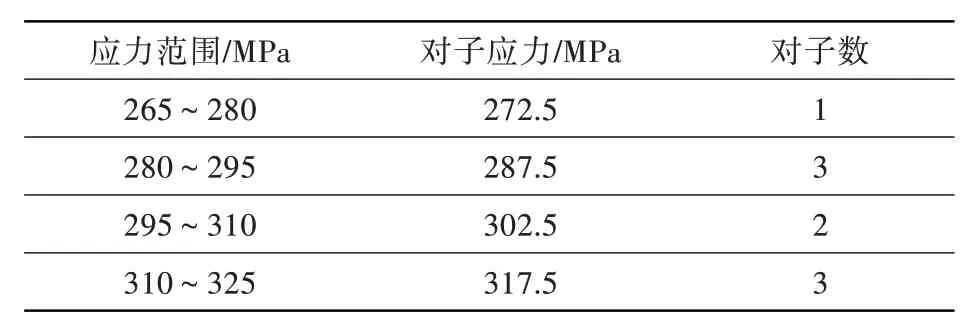

根据HB/Z112-86[23],将表1 中各试样的疲劳应力绘制成如图9 所示的升降图。图中,○表示试样寿命达到107周次;×表示试样寿命未达到107周次,破坏。以第一次出现反向结果的一对数据开始计算,即从第一点开始计算,共形成9 个配对对子。每个对子的应力按两个测点的平均值计算,根据图中的配对对子可得对子应力及对子数,如表2 所示。由公式(3)计算空气导管上所取的高周振动疲劳试样中值疲劳强度为299.2 MPa,低于材料数据手册中TA15 钛合金107周次的疲劳强度极限412.0 MPa[2],降低幅度达27.4%。

表1 空气导管疲劳试验数据Table 1 Fatigue test data of the air duct

图9 升降图Fig.9 Up and down chart

表2 对子应力和对子数表Table 2 Paired stress and quantity

式中:σ*为中值疲劳强度,n*为对子数。

5.3 试验后试样裂纹断口观察

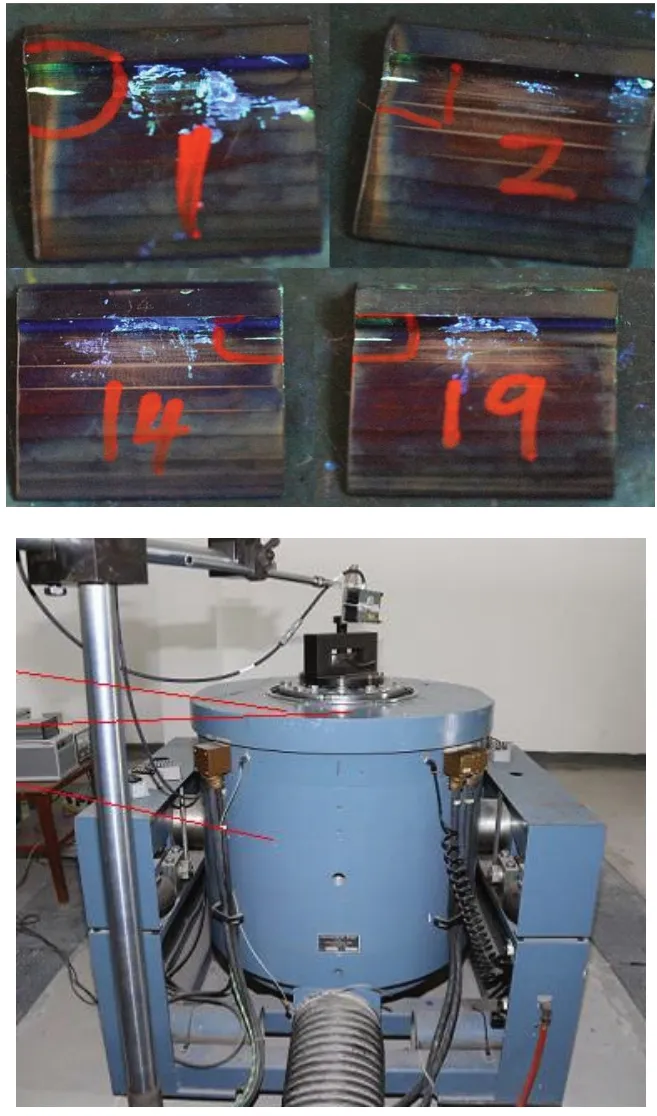

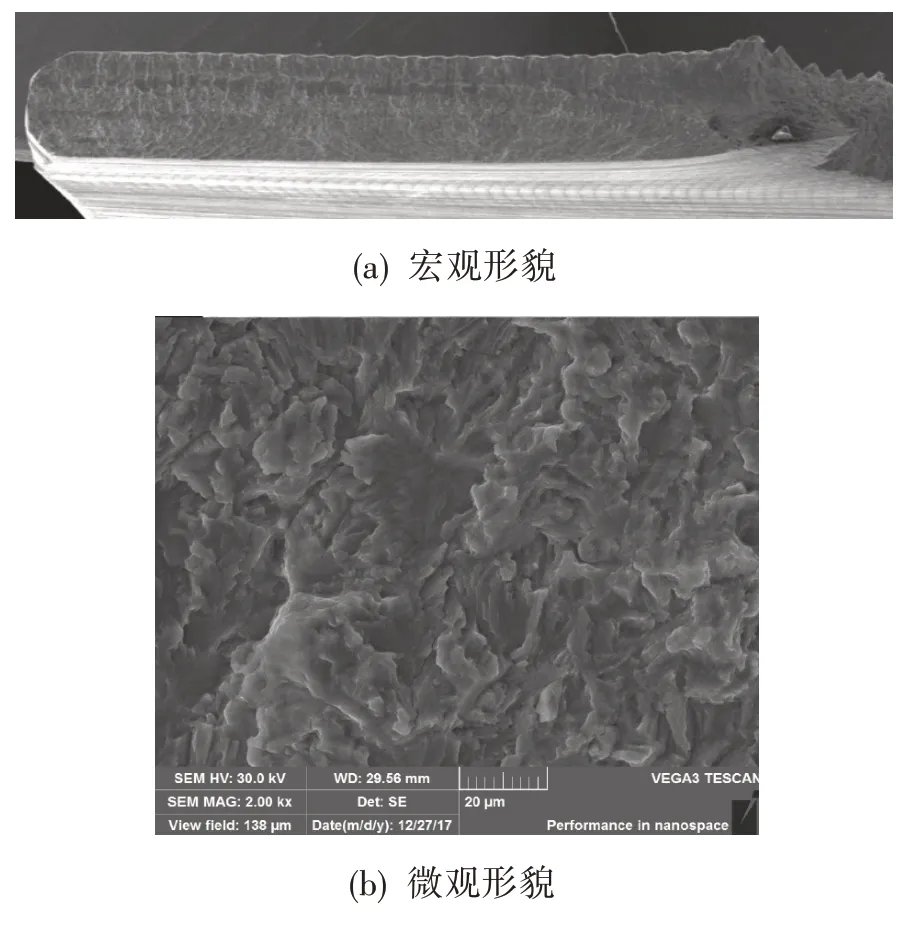

对未达到107周次循环的8 个试样进行荧光探伤,其中5 个试样裂纹位于空气导管外壁,3 个试样裂纹位于空气导管内壁,且裂纹均起源于加工刀痕处。选取振动疲劳试验后荧光显示存在裂纹的14#和19#试样进行裂纹断口观察,其断口宏观和微观形貌相近,宏观形貌均可见疲劳弧线特征,微观形貌可见疲劳条带特征,与2.2 节所述断口形貌相近。图10 显示了19#试样的断口形貌。

图10 19#试样裂纹断口宏观与微观形貌Fig.10 The macro and micro analysis of the 19#crack

6 结论

通过对发动机空气导管故障件的断口分析及故障件上取样的疲劳极限试验,获得如下结论:

(1)空气导管所采用的管材力学性能、高低倍组织和无损检测均满足技术要求,裂纹的萌生与材料的冶金质量无关;由于零件表面轴向均匀的接刀棱线和细小加工痕迹降低了构件的疲劳强度极限,发动机试车过程中不同试验状态变化引起的振动和空气导管内、外腔气体流量不同形成的压差周期性变化导致了裂纹萌生和扩展,并最终疲劳开裂。

(2)利用Pairs 公式计算出断口疲劳扩展区获得的应力水平低于材料的抗拉强度。

(3)经试验获得空气导管上切取带加工刀痕高周疲劳试样的107周次疲劳强度极限,低于材料数据手册中TA15钛合金的107周次疲劳强度极限,其下降幅度达27.4%,表明TA15钛合金具有缺口敏感性。

(4)薄壁类钛合金零件在加工时应避免出现目视可见的加工刀痕,提高零件表面加工质量,避免出现局部应力集中。