大直径钢管马鞍口切割机接料斗的设计及应用研究

姜立群,汪春标,吴 彬,张 耀,庞京向,谷玉亮

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

海洋石油勘探向深海发展,用于海洋油气开采的导管架和组块规模趋向大型化,相应的导管、拉筋及立柱管径、壁厚也随之增大,加工过程中管端相贯线口型多种多样,切割难度和精度也越来越高[1]。焊接管相贯口的切割质量直接制约着相贯节点的质量和精度[2]。传统的施工做法是通过设计工程师利用CAD绘图软件编制一个马鞍口切割模拟的程序。基于几何学的相贯线切割运动,分解为管子绕其轴线的旋转以及割炬的平移运动,其中割炬始终位于管子轴线的平面内。同时由于管子厚度的因素,其内外表面所形成的两条相贯线构成空间曲面[3]。

相贯线的各类方程式非常适合编程,通过研究人员利用计算机程序代码编程,绘图员即在该程序指引下经过一系列规范操作,生成CAD版的管子单件图,并下发制管车间一份模拟管子端部马鞍口形状的1∶1的样板图。收到图纸后,车间可通过将CAD的样板图进行图纸打印,形成实物的马鞍口放样样板纸。施工工人在钢管端部贴合上放样样板纸,并进行参照划线。经过车间工人多年不断的实践和改良,当前带滚轮的气割枪工装可实现钢管马鞍口半自动切割,切割质量和效率均有所提高,如图1所示。

随着社会科技发展和进步,为了改变传统钢管马鞍口人工半自动切割的现状,几年前,海洋石油工程(青岛)有限公司引进了两台较先进的大直径钢管马鞍口切割机。该切割机常用于海洋工程中大直径、长管的管端切割工作,采用被切割管不动,悬臂带动切割枪转动的方式,能够完成海油气平台建造中常见的各种复杂节点形式的管端马鞍口的切割工作[4]。

图1 带滚轮的气割枪切口施工现场图

马鞍口切割机的适用范围是直径406~2000mm之间,长度在9-70m之间的大直径接长的钢板卷制成形的海洋工程钢管。如图2所示,两台马鞍口切割机的工作原理是中间固定台车,两边有两个活动台车可顶升大直径接长钢管,并同步完成钢管的升降和水平调整,保证钢管的同心度。两台管端相贯线切割设备分别置于待切钢管的两端,可在钢轨上长距离的移动,进行切割作业,满足切割不同长度管子的要求。两台移动接料车在切割完成后,用于接住切割的废料。

图2 马鞍口切割机工作原理示意图

经过调心校正后,切割机进行切割作业,此时,必须有一个施工人员登上接料斗的作业平台进行监火,复核马鞍口口形切割状态。当钢管端部的马鞍口顶面即将完成圆周方向的切割断口前,施工人员需要使用操控手柄将移动接料车提升到接料最大高度,接料车就位后,实施机器断口。

断口后,钢管切割的端口废管段会自由滑落到接料车上的接料斗内,这时由于冲击作用,接料斗会产生较大震荡,由于操作平台内侧并没有设置安全护链,站立在操作平台上的施工人员存在随着废管段坠落的安全隐患。

如图3所示,原有接料车上的接料斗存在以下缺点:

原系统旧料斗为6mm花纹钢单层底,重量轻,料头坠落震荡较大。原旧料斗提升高度有限,存在300mm高差,料头坠落势能大。原料斗工作平台窄小,内侧无法加护栏,施工人员看火作业存在安全隐患。原料斗没有维修平台,机器故障时,不方便维护。

图3 原有接料车及接料斗的维修现场图

1 概念设计

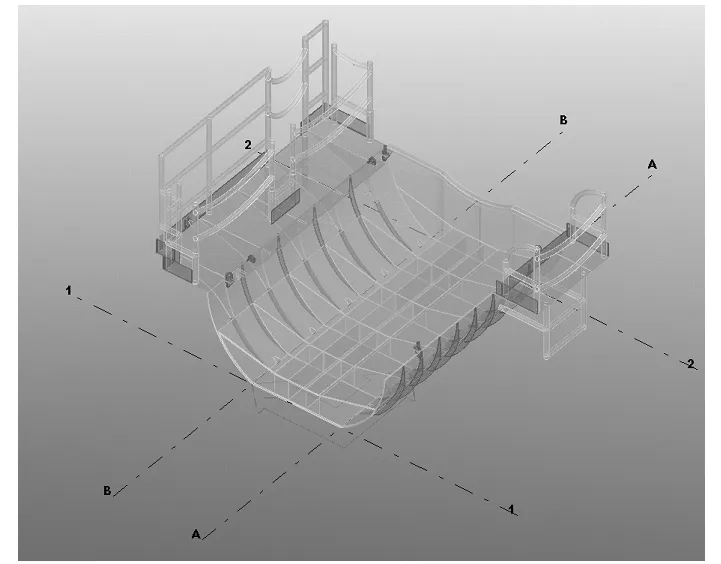

结合马鞍口切割机系统的操作流程,接料台车的尺寸和荷载情况,现有车间利库材料情况,以及车间对于新料斗使用时需要配备的一些功能,对于新料斗的概念设计提出了以下几点技术要求,新料斗的TEKLA三维模型见图4。

第一、接料斗制作材料,优先使用车间利库材料,全部采用Q235B的碳素钢材。

第二、料斗底板下的升降框架(槽钢)尺寸2195×1000mm,与料斗之间的定位是中心对中心。

第三、切割最大管径为2000mm,管子最下端与原料斗底板之间距离是300mm,新料斗采取曲面双层底,并向上提升了250mm,仅剩50mm的落差,降低料头的下落时的势能。

图4 新料斗三维模型示意图

第四、接料台车的设计荷载是4吨,其中2000mm管径料头最重为2吨,新料斗的设计承载力为2吨,但新料斗设计自重应控制在1.6吨,即90%台车承载力的范围内为宜。

第五、接料斗主要承重构件使用10mm钢板,内外间隔设置强肋骨,自带四个吊点,次要承重构件使用6mm钢板,附属结构由钢管、型钢、铁链等组成。

第六、为了保证新料斗的使用性能,加宽作业平台和增设维修平台,设置栏杆和护栏,其中操作平台内侧设置踏板和可拆卸护栏。各平台均仅限上一人,且不得同时上人。

第七、新料斗需要进行防腐处理,油漆喷涂要求为接料斗主要结构为蓝色,料斗平台以上附属结构为白色,并悬挂安全警示标识。

2 有限元分析

2.1 简化模型

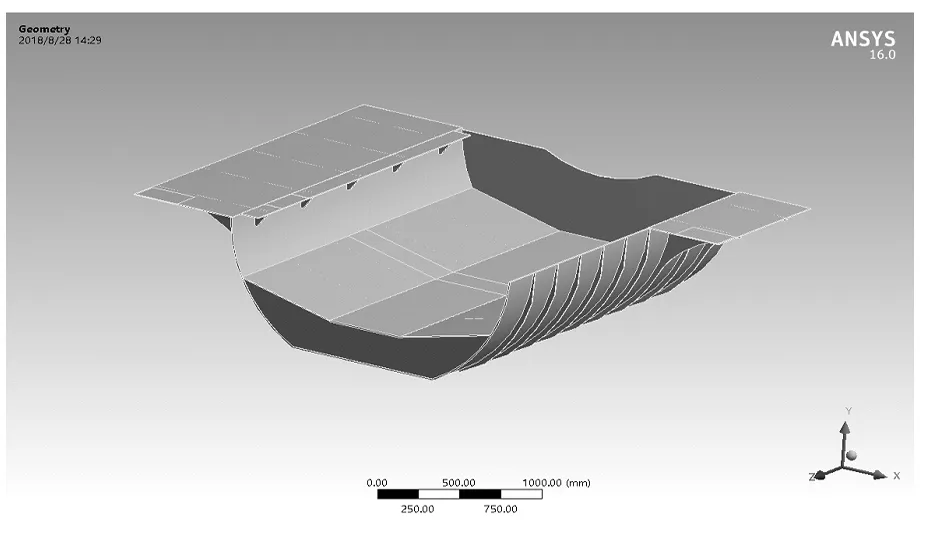

应用有限元分析软件ANSYS对该新料斗进行计算分析,在模型中仅考虑了主次结构,对于附属结构的梯子、栏杆、踢脚板等三级结构不做考虑,主次结构的强度校核采用WSD方法,参考API RP 2A规范[5]的公式进行校核。

图5 新料斗的力学简化模型

2.2 边界条件

在料斗底部位置约束两条长边的X、Y、Z三个方向的平动位移。如图2.1所示。

图6 计算边界条件

2.3 工况设置

该计算考虑两种外加荷载共四种危险工况。在各种工况中均考虑结构自重,在软件中以施加Standard Earth Gravity来体现。

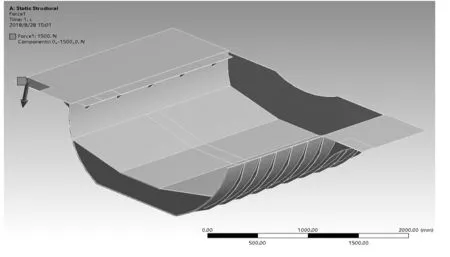

工况LC1: 操作平台站1人

考虑部分施工机具,总重按100kg估算,取1.5倍动载系数,为150kg,即施加1500N的荷载。受力面按照操作人员的双脚面积约为300cm2估算,位置在为大开口一侧的边缘处,如图7所示。

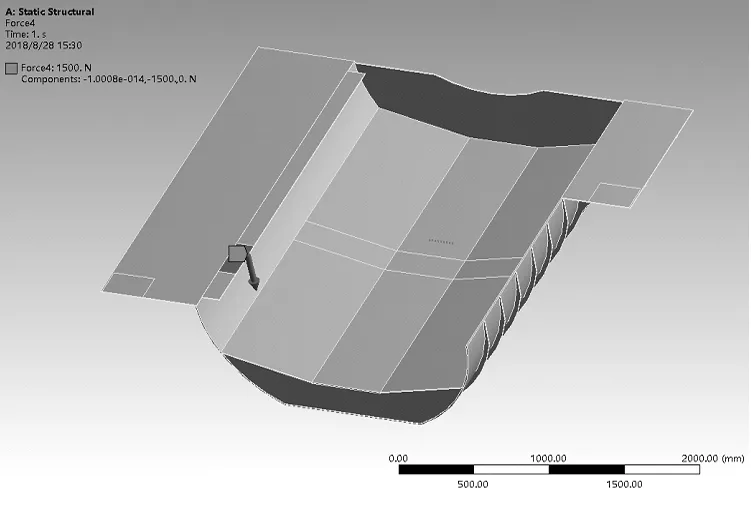

工况LC2:维修平台站1人

考虑部分施工机具,总重按100kg估算,取1.5倍动载系数,为150kg,即施加1500N的荷载。受力面按照操作人员的双脚面积约为300cm2估算,位置选在大开口一侧的边缘处,如图8所示。

工况LC3:操作平台踏板站1人

考虑部分施工机具,总重按100kg估算,取1.5倍动载系数,为150kg,即施加1500N的荷载。受力面按照操作人员的双脚面积约为300cm2估算,位置选在两个支撑筋板中间的活动踏板无支撑处,如图9所示。

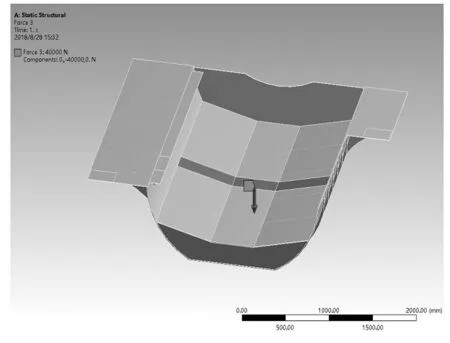

工况LC4:废料头坠落至双层底内底面

最大管径为2m,其切割料头重量取为2t掉落高度为50mm,故可以忽略料头掉到料斗上的速度,可视为将料头突然放到料斗上,故其冲击荷载的动荷系数Kd=2,则冲击荷载为4吨,即40000N。受力面选为双层底上地面的非横肋板直接支撑处,如图10所示。

图7 工况LC1 操作平台站1人

图8 工况LC2 维修平台站1人

图9 工况LC3 操作平台踏板站1人

图10 工况LC4废料头坠落至双层底内底面

3 校核结果

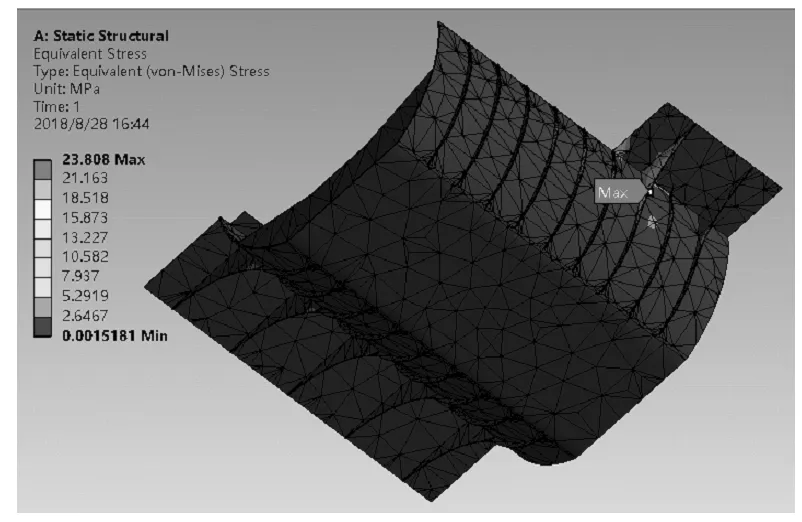

3.1 屈服强度校核

屈服强度校核基于米塞斯应力,对于板单元,米塞斯应力按下式计算:

式中: σjd——设计杆件在X方向上的应力;

σyd——设计杆件在Y方向上的应力;

τd——设计杆件在X-Y平面内的剪切应力。

料斗结构米塞斯应力应不超过结构的许用应力: 。 为结构的许用应力,按下式计算:σjd≤σallow。

σallow=0.6fy=0.6×235=141MPa

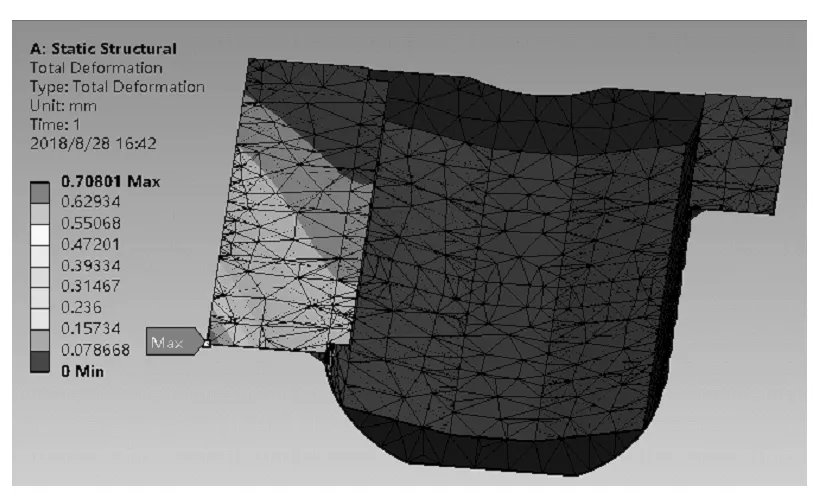

3.2 刚度校核

最大综合位移应不超过规范规定的板的挠度允许值:Vmax≤VT。

其中VT为规范规定的挠度允许值。依据《钢结构设计标准》GB 50017-2017[6]板的挠度允许值为:VT=L/150。(其中L为板的跨距。)

3.3 计算结果

各工况的计算结果如表2所示,详细应力云图和变形云图,如图11~图18。

表2 计算应力及变形汇总

图11 工况LC1应力云图

图12 工况LC1变形云图

图13 工况LC2应力云图

图14 工况LC2变形云图

图15 工况LC3应力云图

图16 工况LC3变形云图

图17 工况LC4应力云图

图18 工况LC4变形云图

3.4 计算结论

本文所设计的新料斗的结构满足强度和刚度要求。

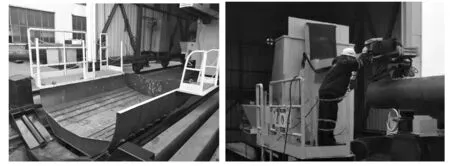

4 应用情况

新料斗预制喷涂完成后,制管车间将旧料斗在接料车升降机架上进行了切除,并吊装新制作的料斗与升降机架进行间断焊固定。在使用过程中,结合现场的实际情况,为了防止切割后的料头发生滑动,在新料斗内底板的上表面点焊部分螺纹钢管,增加了摩擦力。马鞍口数控切割机,在进行切割作业中,由于新料斗重量增加,且双层底的高度提升较大,料头坠落势能降低,并且有了可拆卸栏杆的护链,当废料头发生坠落时,新料斗产生的震荡较旧料斗有明显减小,保证操作平台上的施工人员更加安全,新料斗完工应用实物,如图19所示。

图19 新料斗完工应用实物图

5 结论

本文结合马鞍口切割机原有系统的操作流程,接料台车的尺寸和荷载情况,现有车间利库材料情况,以及新料斗使用性能分析,对一种新式大直径钢管马鞍口切割机接料斗进行了设计及应用研究。文中对新料斗主要结构进行了TEKLA模型和

ANSYS模型建立,并通过设定两种外加荷载共四种危险工况,进行了强度和刚度的计算分析,形成计算结论用于指导新料斗的预制。在新料斗使用过程中,车间工人又进行了部分优化改进,使其更加贴合生产实际,满足钢管数控切割的使用要求。本文对于海洋工程领域车间自制工机具的设计及应用起到参考价值,既体现了车间自制工机具设计的创新性,也充分落实了技术服务生产的实用性。