煤制丙烯酸市场概况及技术进展

张栋博,侯文杰,杜举鹏 ,刘泳辰

(陕西煤业化工技术研究院有限责任公司,陕西 西安 710061)

丙烯酸是最简单的不饱和羧酸,结构式为CH2=CH-COOH,属无色液体,有刺激性气味,易发生自聚或与其它不饱和烃形成多种高分子材料。

丙烯酸广泛应用于涂料、化纤、纺织、黏合剂、造纸、皮革等领域,还在石油开采、油品添加剂、塑料和橡胶的改性等方面有较多应用。丙烯酸行业的主要产品包括商品级的丙烯酸和通用丙烯酸酯。丙烯酸的附带的下游产品有:通用丙烯酸酯(包括包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯)、高吸水性树脂(SAP)、其他丙烯酸类高性能材料(环氧丙烯酸酯树脂、丙烯酸酯类吸附树脂)。

随着国民生产水平与人民生活水平的提高,丙烯酸及其酯类,作为一种基础化工原料,已经越来越引起广泛的关注,以非石油化工路线制备丙烯酸更成为近年来众多研究机构的研究热点。

1 市场现状

全球丙烯酸及酯类产品经历多年的发展,已基本达到供需平衡。世界范围内主要的丙烯酸生产商有巴斯夫、日本住友、陶氏化学、日本触媒等,这些大企业的总产能超过世界产能的一半。

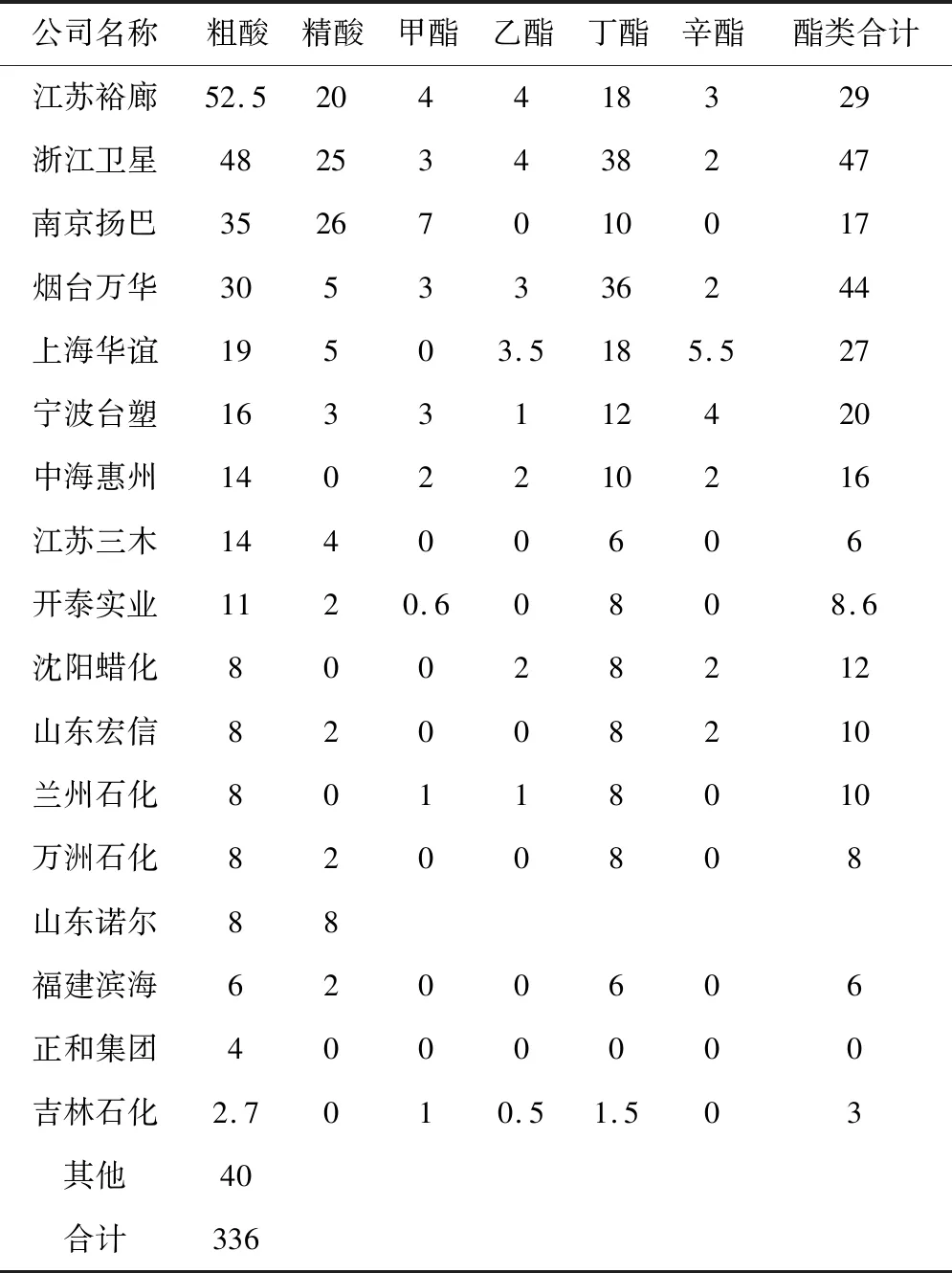

对我国来说,在过去十余年间,我国的丙烯酸产业经历了跨越式的增长,以江苏裕廊、上海华谊、浙江卫星等为代表的石化路线丙烯酸生产企业或建厂投产或增加产能,使国内丙烯酸生产能力迅速增长。2019年,全国产能336万吨左右,预计产量240万吨左右,开工率70%,总体产能接近供需平衡或轻微过剩。目前国内主要的丙烯酸生产企业列表如表1。

表1 国内丙烯酸生产企业列表 万吨

价格方面,国内丙烯酸价格主要受国际原油价格与国内市场需求两个因素的影响。2004年前约2.0万元/吨,之后至2010年在1.0万元/吨至2.0万元/吨之间大幅波动,2012年后逐渐稳定至1.0万元/吨上下。

需要特别说明的是,在我国目前已成为全球最大的丙烯酸(酯)生产国和消费国的背景下,近年来国内市场需求表现出了强劲的增长态势。以高吸水性树脂SAP为代表的的丙烯酸下游产品近年来呈现迅猛增长态势,消费量保持两位数的增长率,作为SAP的主要原料,高纯丙烯酸需求量也必然随之增长。预计未来5年以国内为主的亚太地区仍将是世界丙烯酸增长最快地区,探索适宜的丙烯酸合成路线仍具有非常积极的意义。

2 生产现状

丙烯酸的工业生产经历了多个阶段,由氯乙醇法、氰乙醇法、高压Reppe法、烯酮法、改良Reppe法、甲醛-乙酸法、丙烯水解法、乙烯法发展到目前的丙烯氧化法。石油化工路线仍然是目前最主流的丙烯酸生产技术,20世纪80年代后新建和扩建的丙烯酸装置均采用丙烯两步氧化法,其中两步法由于技术先进性优势成为目前应用最广泛的技术[1]。技术来源包括美国索亥俄、日本触媒、日本三菱、BASF等。采用丙烷替代丙烯的技术路线和煤化工技术路线,总体处于研究阶段。在上述表1提及的产能当中,绝大多数属于以丙烯为原料的石油化工路线。

我国煤化工产业经过多年的发展,到2019年,醋酸总产能已经达到1300万吨,开工率仅50%左右[2];同时,截止2017年,我国甲醛总产能达到4000万吨,产能利用率仅60%左右[3];另一方面,我国石油的对外依存度目前已经达到70%,丙烯作为一种具有广泛用途的石油化工基础原料,日益呈现出稀缺的态势。上述一系列严重的问题均对丙烯酸生产技术提出了严重的挑战。煤化工技术路线,特别是醋酸甲醛法路线则为这一问题提供了良好的解决方案,在消化甲醛与醋酸过剩产能的同时,减小了丙烯资源消耗,成为行业公认且最具前景的发展方向。下面我们重点将对醋酸甲醛法的进展情况展开深入讨论。

3 醋酸甲醛法的技术进展

3.1 机理

醋酸甲醛法的研究最早始于20世纪60年代[4]。醋酸甲醛法的反应机理如下。其中反应1为主反应,其余均为副反应。根据目前主流的研究结果,80%以上的原料通过第一个反应最终转化为目标产品丙烯酸。主反应是一个经过羟醛缩合反应生成中间物3-羟基丙酸,而后失去一分子水,得到丙烯酸的过程。

由上式可知,醋酸/甲醛羟醛缩合反应合成丙烯酸过程中,许多副反应也会同时或相续发生,导致反应选择性的降低。研究表明,选择合适的催化剂可以有效的降低或避免部分副反应的发生,提高了该反应的选择性和收率。因而,以醋酸为原料合成丙烯酸过程的核心技术是催化剂的开发,而且该类反应的催化剂的研究已有几十年的历史。以前的研究发现,酸性和碱性催化剂对于醋酸甲醛缩合生成丙烯酸的反应都具有活性,酸性催化剂主要有钒磷氧化物、铌氧化物、锆铝氧化物;碱性催化剂通常包括碱金属或负载SiO2的碱土金属等。

3.2 原料成本优势

根据相关分析结果,在其中醋酸价格是3100元/吨,甲醛(37%的水溶液)价格是1200~1500元/吨,丙烯价格为8900元/吨的条件下,醋酸甲醛法的可变成本比日本触媒的丙烯氧化法比低860~2224元/吨,比BASF的丙烯氧化法低1589~2939元/吨。

在醋酸甲醛法工艺与甲醇氧化制甲醛工艺集成后,每吨原料成本还会有所下降。醋酸甲醛法与丙烯氧化法相比,醋酸甲醛法工艺比丙烯氧化简单,生产安全等级低。因此该技术具有较为明显的优势。

3.3 技术进展

醋酸甲醛法的关键在于催化剂开发,如今主要形成了碱金属催化剂路线、VOP非金属催化剂路线以及二者相结合的二元催化剂路线与新的分子筛催化剂路线。近年来的具体进展如下:

表2 醋酸甲醛法研究情况列表

西南化工研究设计院是国内醋酸甲醛法技术开发的典型代表,成为该方向最接近工业化应用的研究机构。1980年,西南院丙烯酸研究组的王太海等探索了微球硅铝催化剂对于乙酸甲醛缩合的反应活性。2014年,又开发了以硼酸为活性组分。再后来又尝试了金属铯(Cs)、金属锑(Sb)等催化体系,但都均未达到工业化要求。近年来该院与美国塞拉尼斯合作开发了新型催化剂,其甲醛转化率达到60%,选择性>85%;醋酸转化率达到40%,选择性>85%;催化剂的时空收率430g/L/hr,催化剂性能能够满足工业装置长期稳定的生产要求[2]。据称还较好的解决了产物分离问题。

过程所-河南煤化也是重要代表。两个单位还合作进行了以煤基醋酸和三聚甲醛/多聚甲醛为原料,经酯化、羟醛缩合、酯交换三步反应制备丙烯酸及其酯的新工艺开发。催化剂为新型酸碱双功能催化剂,据称在羟醛缩合反应中具有较好的转化率和选择性。该项目原计划2015年开展了中试研究,目前尚无新的进展报道。

作为国内醋酸生产的龙头企业之一,江苏索普也在积极进行该领域的技术开发工作。江苏索普与江苏大学共同进行了该领域的开发工作,在以Cs-VPO为代表的二元催化剂方面进行了大量探索,目前尚未见到明显装置与工业化进展。

3.4 相关问题分析

醋酸甲醛法工艺是目前醋酸生产企业及相关研究机构的重点研究方向,无论江苏索普或西南化工研究院或美国塞拉尼斯公司均是醋酸相关的龙头生产企业或者专利商,因此醋酸甲醛法是行业发展的趋势,具有比较明显的趋势。

虽然众多的公开资料均宣称其较高的实验效果,但目前总体来说,还在如下方面存在较大缺陷,需要在未来进行解决:

(1)催化剂活性与选择性问题。目前技术中,催化剂在低温或室温下活性不足,选择性常低于20%,但选择性高至90%以上;在300~400℃条件下下才具有较高的活性,甲醛的转化率可增至50%上下,但此时选择性随之下降,由90%降至70%左右。这一对矛盾无法满足工业化生产的需要[12]。同时,较高的操作温度还带来积碳失活等问题。

(2)产品分离问题。相对于其他工艺,目前醋酸甲醛法总体选择性偏低,产品的分离与提纯潜在难度较大,需要在工程放大阶段进行充分的考虑。

4 结语

随着国内醋酸、甲醛市场产能过剩及国际油价的提高,醋酸(酯)甲醛法合成丙烯酸(酯)战略意义较大,成为目前的研究热点之一。国际国内研究机构较多,尽管目前尚未实现工业化,但总体判断已经接近技术突破的临界点。

该技术的关键是新型高效催化剂的开发。尽管有分子筛等多种催化剂形式,但VPO催化剂及碱金属催化剂仍是主流方向。其中以一元催化剂开发为主,同时,钒磷氧-碱金属相结合的二元催化剂也已经逐渐成为新的研究方向。