离子液体萃取精馏分离甲醇-甲乙酮共沸物的模拟及优化

韩东敏,王世威

(中国石油大学胜利学院 化学工程学院,山东 东营 257097)

1 引言

甲醇和甲乙酮是工业生产中常见的溶剂和化工合成原料,二者常压下形成共沸物,采用常规萃取精馏不能实现两者的有效分离。工业上常用的分离方法为变压精馏和萃取精馏[1-3]。近年来,利用离子液体作为萃取剂进行萃取精馏成为一个研究热点[4-5]。离子液体结合了传统有机溶剂和固体盐的优点,作为萃取剂具有选择性高、溶剂比小、易操作、安全环保等特点。本研究以离子液体[HMIM][NTf2] 为萃取剂,通过Aspen Plus对甲醇-甲乙酮共沸物系的萃取精馏过程进行模拟研究,考察其工艺条件对年总费用TAC的影响,并对其进行热集成研究,为工业应用提供设计参考。

2 可行性分析

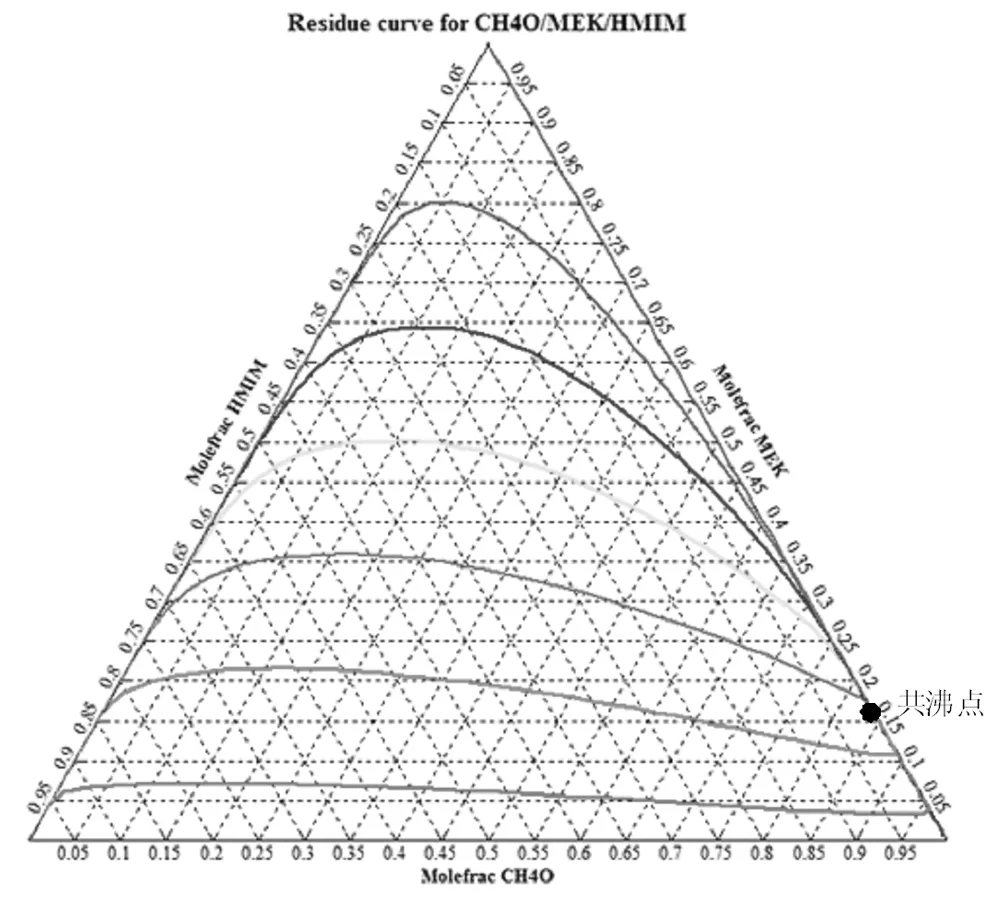

利用Aspen软件绘制甲醇-甲乙酮-[HMIM][NTf2] 的剩余曲线,如图1所示。由图可知,甲醇和甲乙酮的共沸点为不稳定节点,甲醇和甲乙酮处为鞍点,离子液体[HMIM][NTf2] 为稳定节点,本体系不存在精馏边界,所有的曲线都是从共沸点出发,随着离子液体[HMIM][NTf2] 的量增加,所有曲线汇于稳定节点。可以看出离子液体[HMIM][NTf2] 作为甲醇与甲乙酮体系的萃取剂可行。

图1 甲醇、甲乙酮与[HMIM][NTf2] 体系的剩余曲线

2 萃取精馏过程模拟

2.1 工艺流程

原料进料量为200kmol/h,甲醇和甲乙酮各占50%(摩尔分数,下同),经分离后,要求甲醇、甲乙酮和离子液体的纯度均达到99.5%。

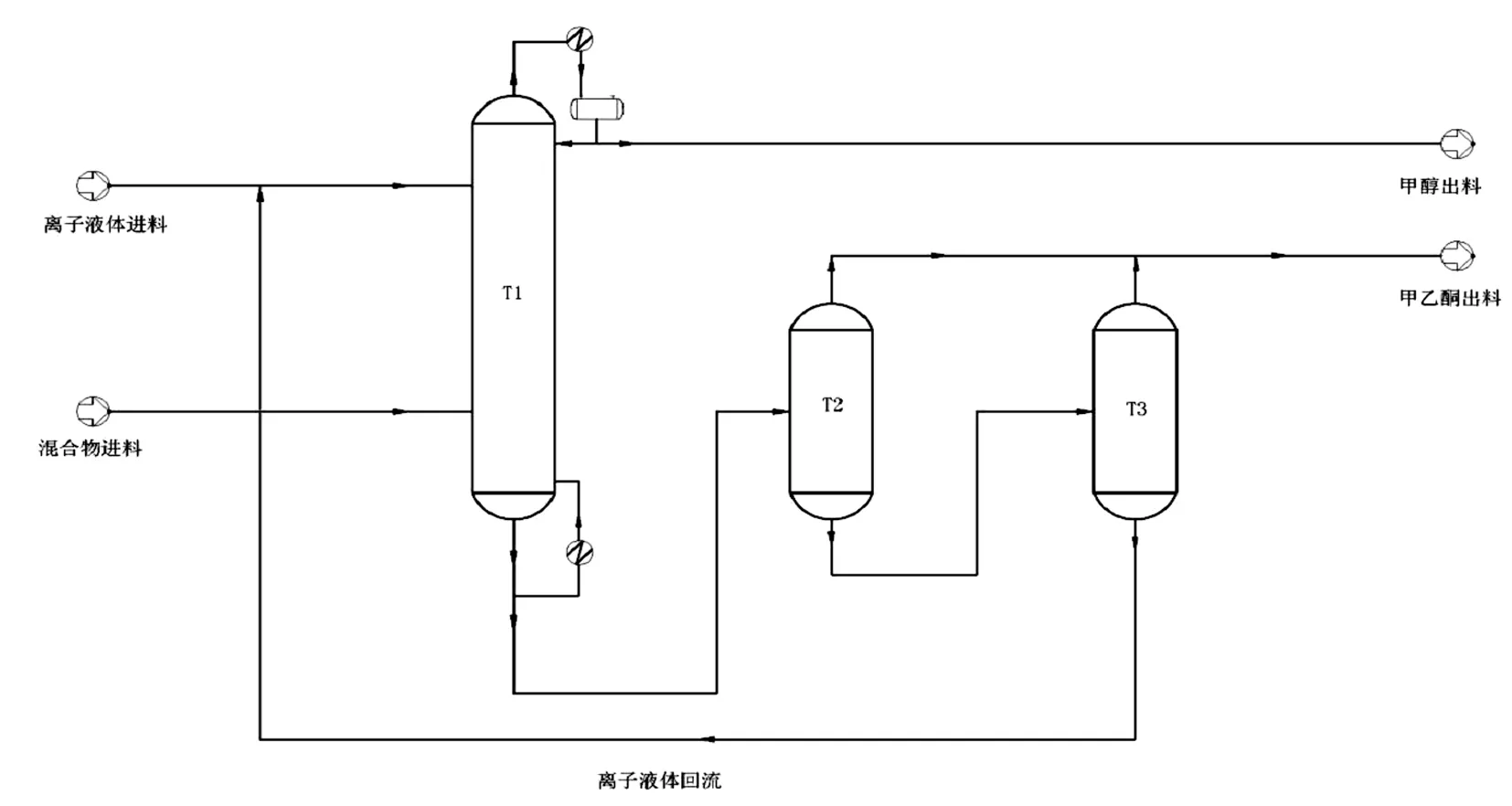

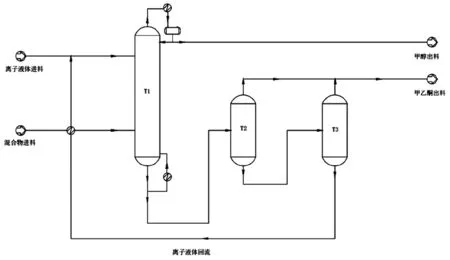

离子液体萃取精馏分离甲醇和甲乙酮的工艺流程如图2所示。离子液体和原料进入萃取精馏塔T1进行萃取精馏,塔顶采出高纯度甲醇,塔底离子液体与甲乙酮的混合物进入闪蒸罐T2中进行减压闪蒸,罐顶采出一部分高纯度甲乙酮,罐底中甲乙酮与离子液体进入闪蒸罐T3继续进行减压闪蒸,罐顶采出剩余部分高纯度甲乙酮,罐底为高纯度的离子液体进行循环利用。

图2 环己烷-苯萃取精馏工艺流程图

2.2 流程的优化

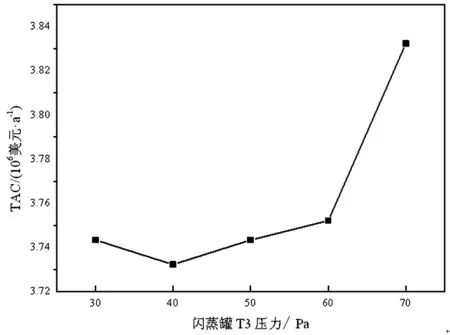

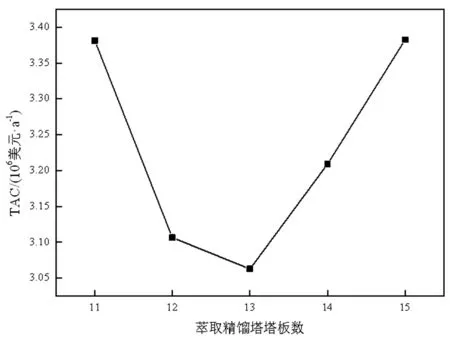

本文采用Douglas给出的年度总费用(Total Annual Cost,TAC)为目标函数进行优化参数,并给出最佳工艺方案。TAC包括设备费用和操作费用,具体公式见参考文献[6-7]。在保证产品纯度的前提下,分别考察萃取剂流量、萃取精馏塔塔板数、闪蒸罐闪蒸压力对年总费用TAC的影响,结果如图3~图6所示。

图3 萃取剂流量对年总费用TAC的影响

图4 闪蒸罐T2压力对年总费用TAC的影响

图5 闪蒸罐T3压力对年总费用TAC的影响

图6 萃取精馏塔塔板数对年总费用TAC的影响

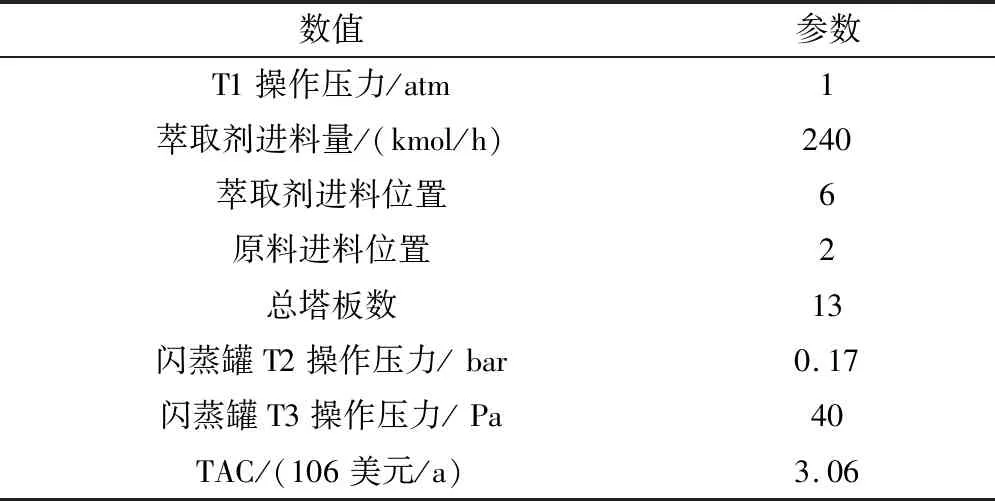

由图可知,当萃取剂流量为240kmol/h,萃取精馏塔的塔板数为13,闪蒸罐T1操作压力为0.17atm,闪蒸罐T2的操作压力为40Pa时,装置的年总费用TAC最小,为3.06×106美元/a,具体操作条件见表1。

表1 离子液体萃取精馏优化结果

3 热集成萃取精馏

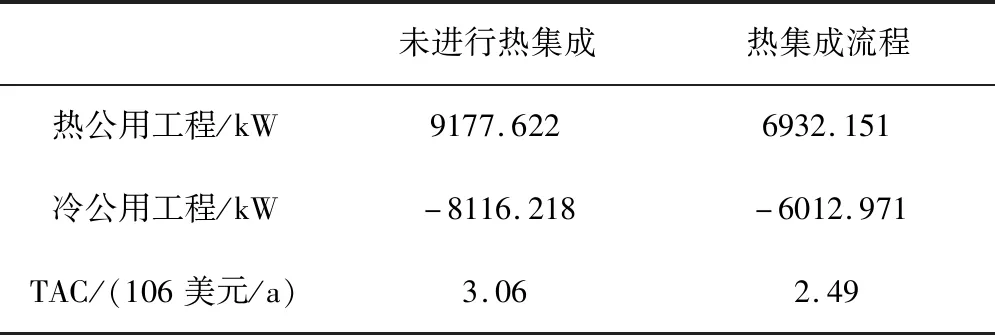

为降低整个装置的能耗费用,将闪蒸罐T3罐底高温萃取剂与新鲜原料进行换热,以降低整个装置的能耗。具体流程见图7,优化后的结果见表2。由表可知,对整个流程进行热集成后,再沸器热负荷减少24.5%,年总费用TAC减少18.7%。

图7 离子液热集成萃取精馏流程

表2 结果比较表

4 结论

利用Aspen Plus软件,以离子液体[HMIM][NTf2] 为萃取剂,模拟了甲醇-甲乙酮的萃取精馏分离过程,首先考察了离子液体作为萃取剂的可行性;其次分析了不同工艺条件对年总费用TAC的影响。确定了最佳的工艺条件为:萃取剂流量为240kmol/h,萃取精馏塔T1的塔板数为13,闪蒸罐T2操作压力为0.17atm,闪蒸罐T3的操作压力为40Pa,此时,装置的年总费用TAC最小,为3.06×106美元/a;最后对流程进行热集成分析,通过热集成使装置的年总费用降低了18.7%。