某大型抽水蓄能电站厂房强烈振动原因分析与减振措施研究

欧阳金惠,耿 峻,许亮华,李金伟,于纪幸

(1.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100048;2.中国长江三峡集团公司 三峡枢纽建设运行管理局,湖北 宜昌 443000)

1 研究背景

抽水蓄能电站具有调峰、填谷、调频、调相、备用和黑启动等多种功能,是目前最具经济性的大规模储能设施。为保障电力系统安全稳定经济运行,我国将继续大力发展抽水蓄能电站。

由于大型抽水蓄能电站具有高转速、高水头、抽水和发电双工况频繁变换等特点,相比常规水电站,其厂房振动问题更为突出[1-5]。国内外针对抽水蓄能电站水轮机脉动压力已开展了大量研究[6-11],但其研究仅局限于考核机组稳定性的特定部位(如无叶区等)脉动压力,对厂房振动贡献较大部位(如蜗壳)脉动压力很少开展研究。同时,目前国内现行水电站厂房设计规范[12-13]已不能满足高水头高转速抽水蓄能电站厂房动力设计需求。因此,近年来国内已投产大型抽水蓄能电站普遍存在厂房剧烈振动问题。不少抽水蓄能电站的机组在设计额定出力运行时,厂房结构振幅过大而不得不降低机组出力运行,严重影响区域电网调频调峰能力和电网调度灵活性。

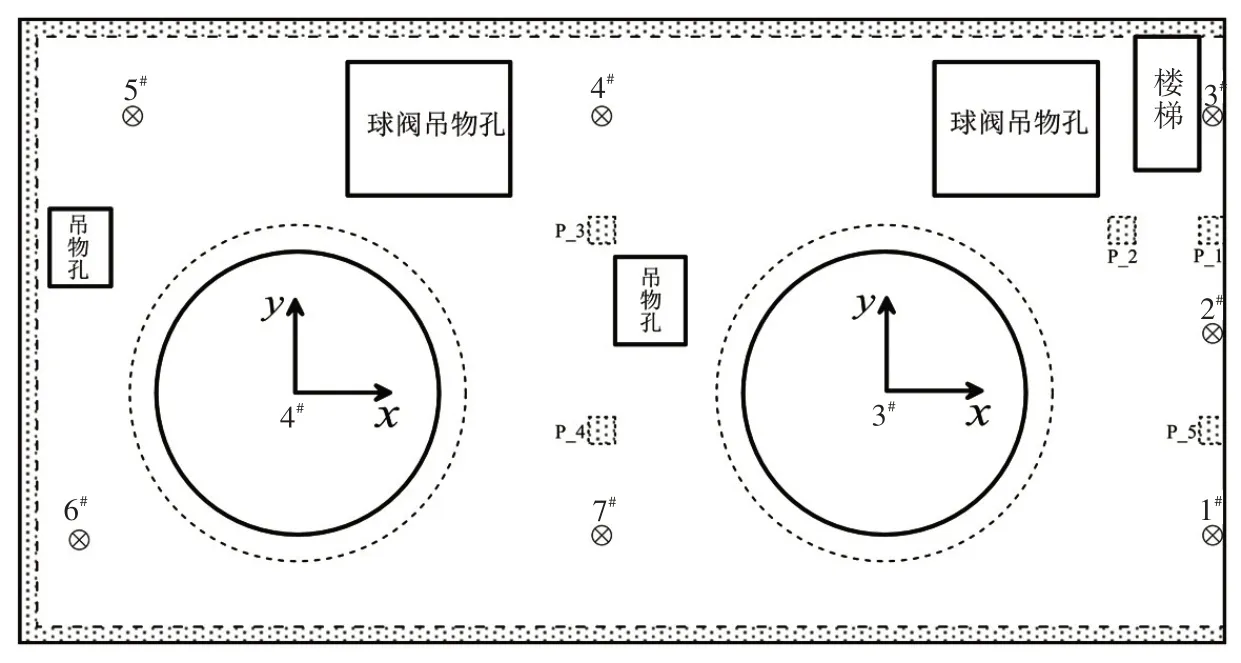

国内某大型抽水蓄能电站共安装4 台单机容量250 MW 机组,采用“两机一缝”的厂房结构型式:1#机组和2#机组为一个厂房段,3#机组和4#机组为一个厂房段,两个厂房段在2#和3#机组之间设置一条结构缝;厂房结构发电机层楼板、母线层楼板和水轮机层楼板的厚度均为1.0 m(见图1),3 层空间层高分别为5.6、6.0 和7.5 m,上、下游长23.5 m,厂房段长45.3 m,立柱为1.0 m×1.0 m。机组转速为333.3 r/min,水轮机转轮9 个叶片数,固定导叶20 片。

该电站机组自投产以来,存在厂房局部结构振动异常强烈,甚至产生局部结构破坏,已严重影响厂房结构安全和机组运行安全。本文选取3#机组和4#机组厂房段,采用现场测试分析和有限元计算分析相结合手段,查明该抽水蓄能电站厂房局部结构强烈振动原因,并提出局部结构减振措施。

2 现场测试分析

2.1 机组脉动压力与厂房结构振动响应测试分析本次测试工况为该厂房段内的两台机组出力250 MW 的发电工况。已有研究成果[14-15]表明,水电站厂房的主振源为水力振源。为了解该抽水蓄能电站厂房结构主振源和振动响应特性,开展了机组脉动压力和厂房结构振动响应同步测试。

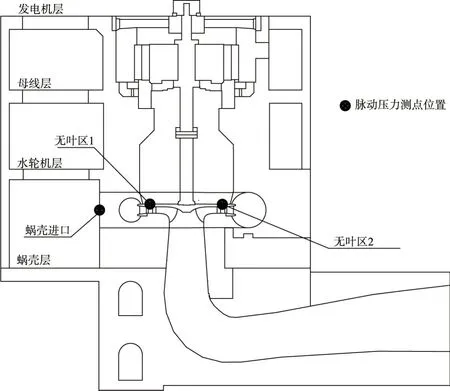

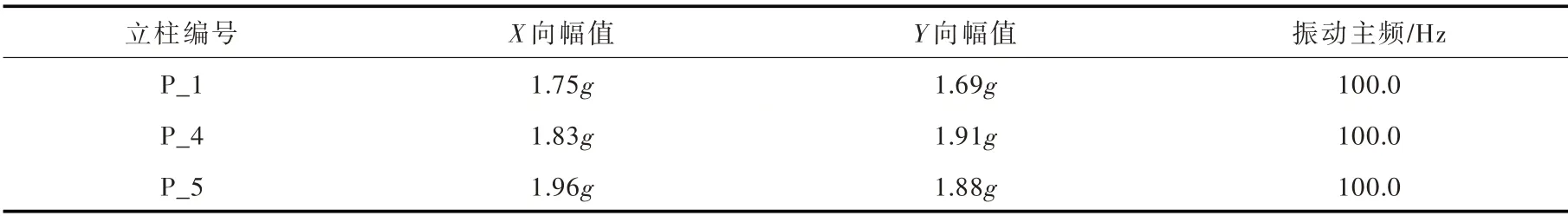

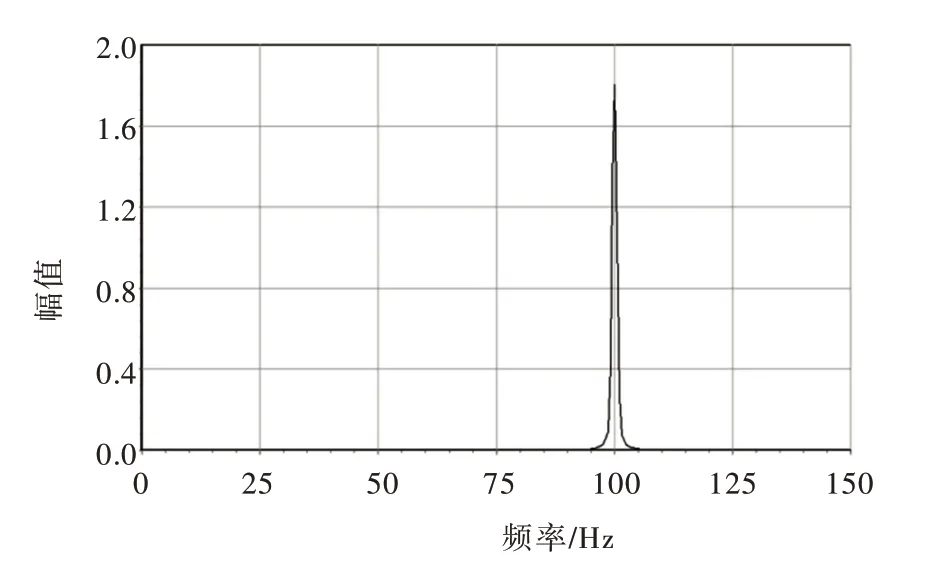

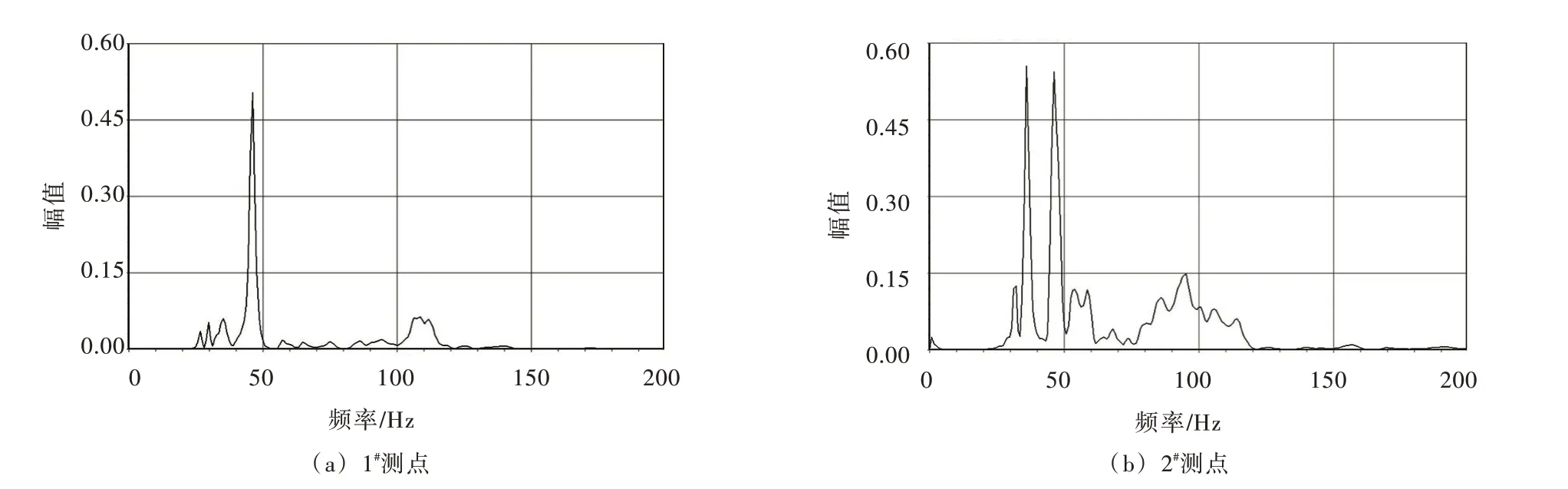

2.1.1 机组脉动压力测试分析 根据现场测试条件,在3#机组的水轮机蜗壳进口布置1 个脉动压力测点,无叶区布置2 个脉动压力测点(见图1)。测试结果见表1和图2—图3。

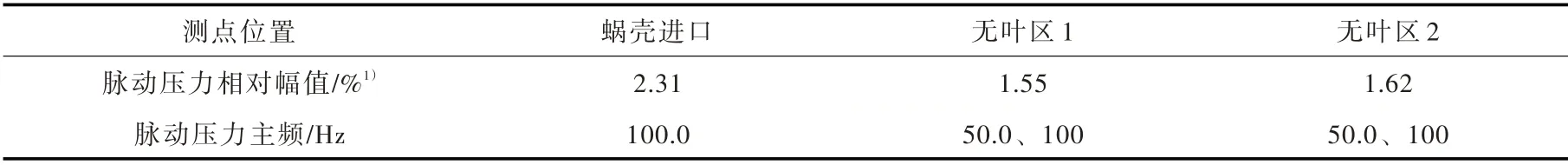

表1 机组脉动压力测试结果

图1 厂房与机组横剖面

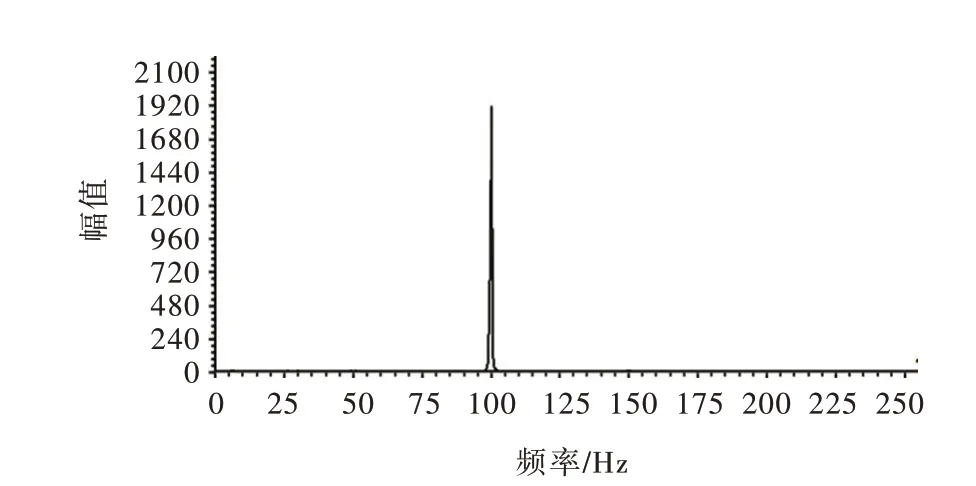

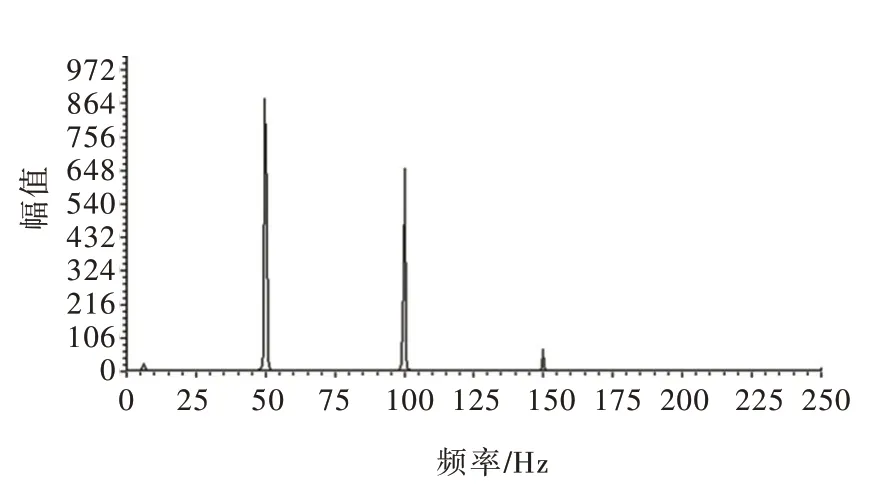

脉动压力测试结果表明,在额定出力运行时,蜗壳脉动压力幅值约为运行水头2.31%,脉动压力主频为100.0 Hz。由前面机组参数可知,机组转速为333.3 r/min,其转频为5.555 Hz;转轮叶片数为9片,引起1 倍频脉动压力频率为50.0 Hz(5.555 Hz×9),2 倍频脉动压力频率为100.0 Hz。因此,蜗壳脉动压力主频为2 倍频脉动压力频率。无叶区脉动压力幅值约为1.6%,第一主频为50.0 Hz,第二主频为100.0 Hz,因此无叶区脉动压力第一主频为1 倍频脉动压力频率。

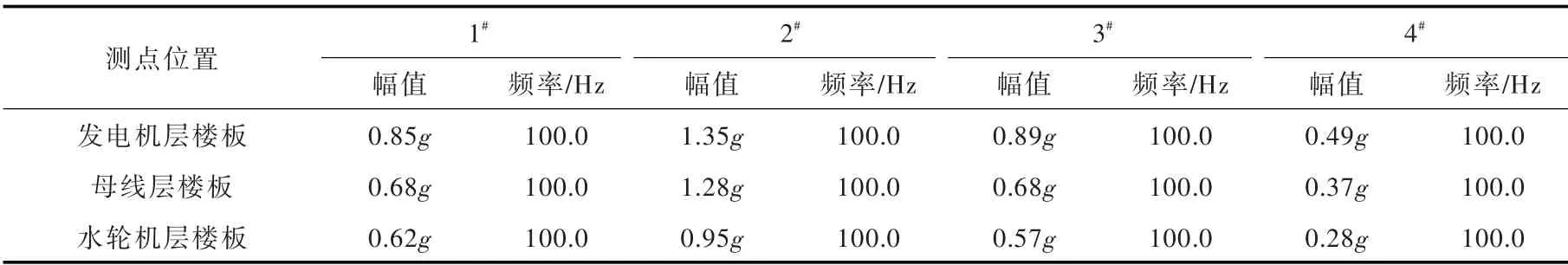

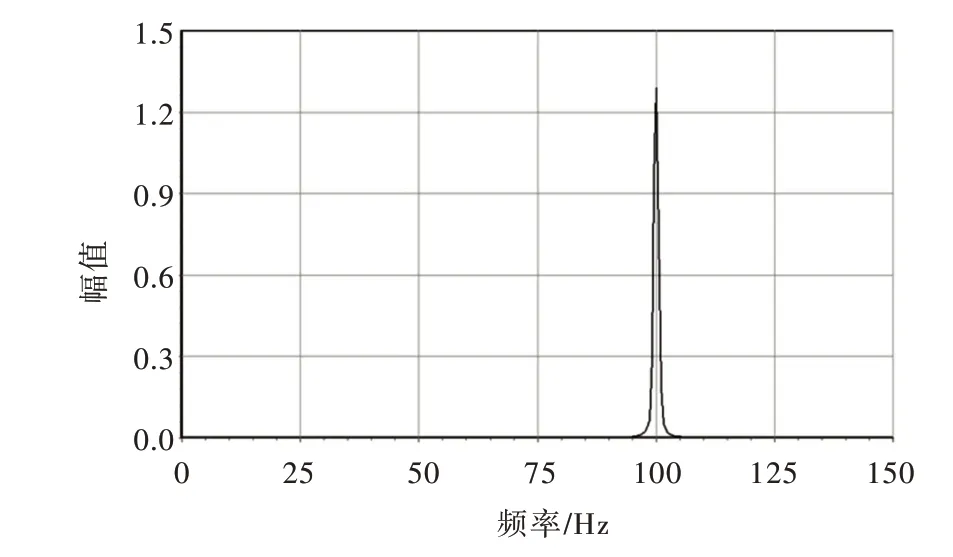

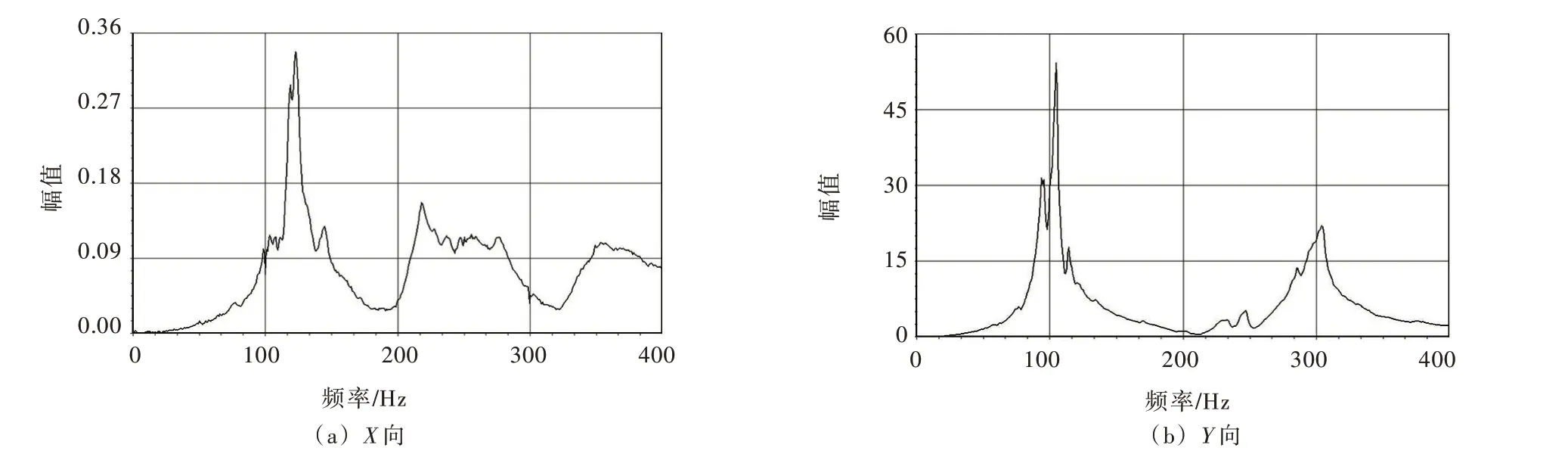

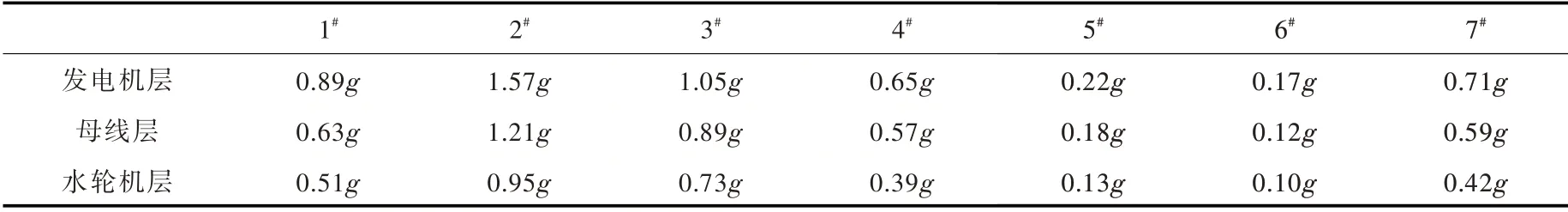

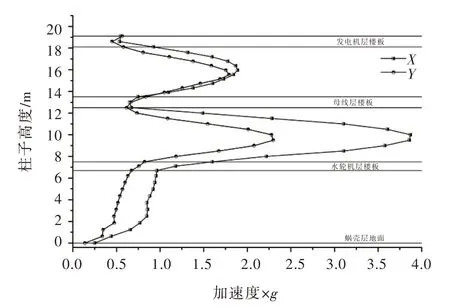

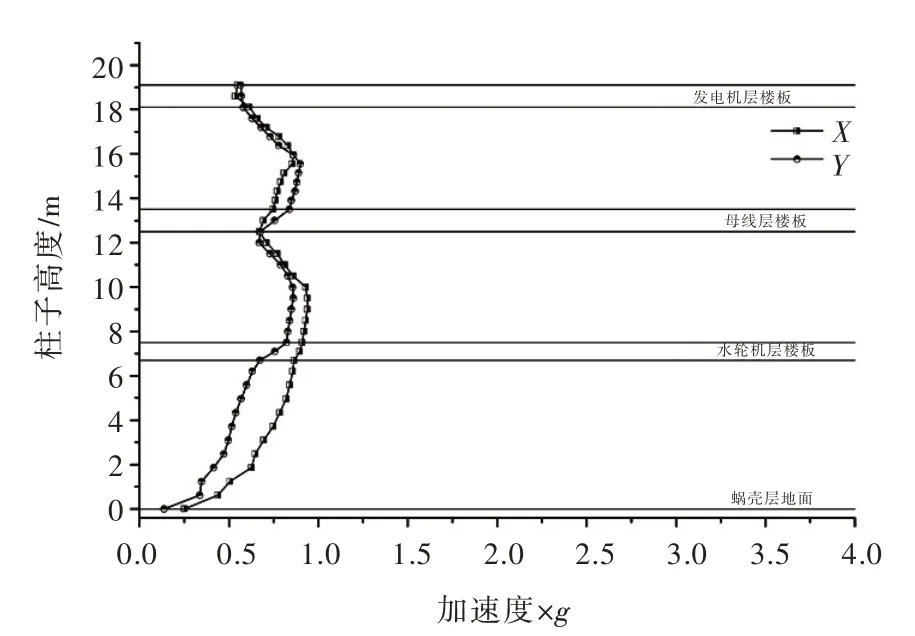

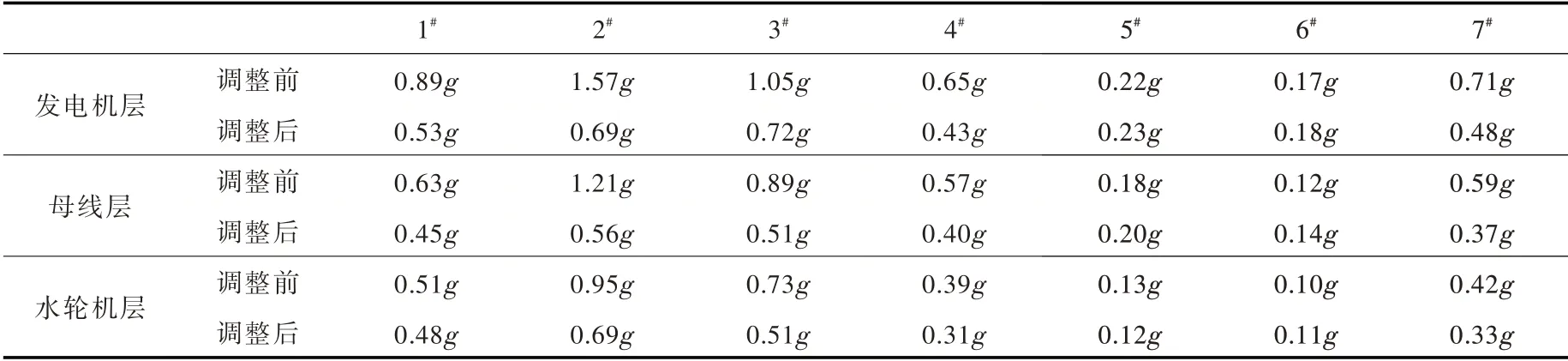

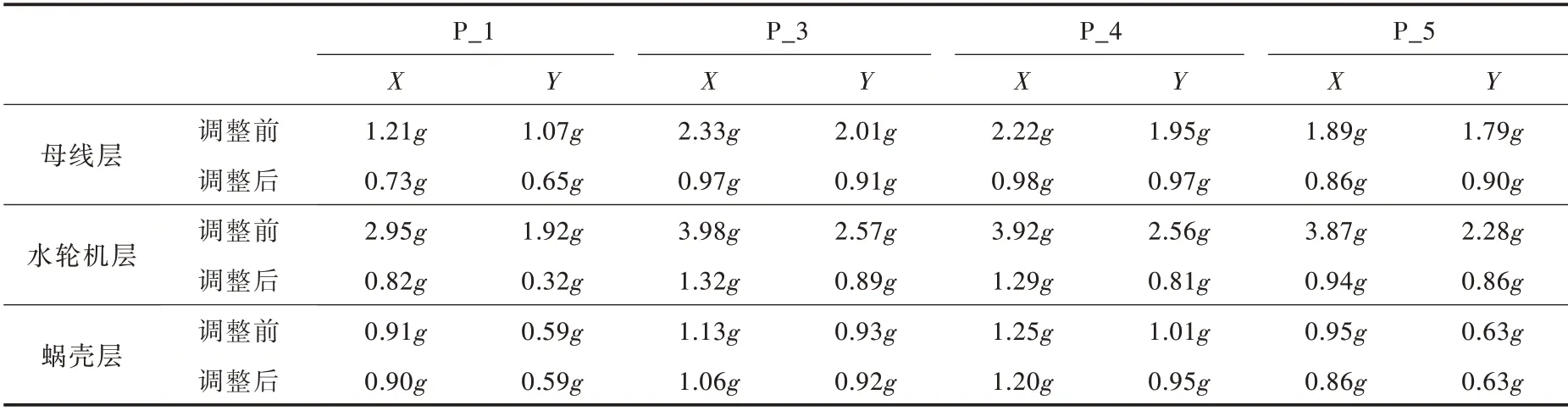

2.1.2 厂房局部结构振动测试分析 根据现场踏勘,在该厂房段的3 层楼板(发电机层、母线层和水轮机层,见图1)振动强烈部位布置4 个竖向测点,编号为1#—4#(见图4);母线层立柱P_1、P_4 和P_5布置水平向测点。振动测试指标为加速度。测试结果见表2—表3和图5—图6。测试结果表明:

(1)与国内其他同规模抽水蓄能电站比较,该电站厂房局部结构振动响应比较强烈,其发电机层楼板2#测点竖向振动响应达到1.35 g,立柱水平向最大加速度接近2.0 g;

(2)厂房结构振动响应主频为100.0 Hz,该频率与蜗壳内脉动压力主频完全一致,说明厂房结构振动响应主要贡献来自于蜗壳内脉动压力,无叶区脉动压力对厂房结构振动响应的贡献可以忽略不计。由此验证了该电站厂房结构的主要振源为水力振源。

图2 蜗壳进口脉动压力频谱特性

图3 无叶区脉动压力频谱特性

图4 厂房楼板与立柱振动测点布置

表2 厂房楼板Z 向加速度

表3 母线层立柱加速度

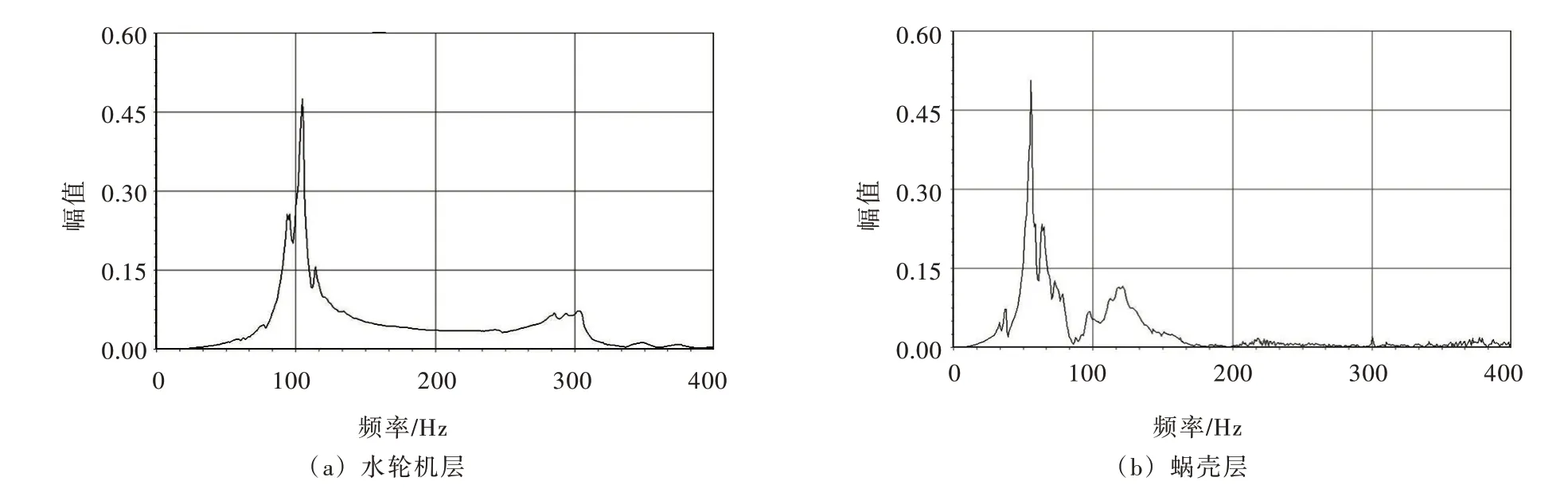

2.2 厂房局部结构自振频率测试分析为查明厂房振动强烈区域的局部结构自振特性,有必要对3层楼板4 个振动强烈区域的竖向自振频率以及4 个立柱(P_1、P_3、P_4 和P_5)水平向自振频率开展测试分析。

水电站厂房结构刚度远大于一般结构,一般商业力锤不适用于水电站厂房结构自振频率测试,本文厂房局部结构自振特性测试采用中国水利水电科学研究院自主研发的力锤测试系统。测试结果见表4—表5和图7—图9。测试结果表明:(1)3 层楼板典型局部结构的竖向第一阶自振频率均低于60.0 Hz,与蜗壳脉动压力主频(100.0 Hz)相差超过40%;(2)蜗壳层立柱水平向第一阶自振频率低于70.0 Hz,与蜗壳脉动压力主频(100.0 Hz)相差超过30%;(3)水轮机层立柱水平向与蜗壳脉动压力主频(100.0 Hz)相差不超过15%,部分立柱相差不超过5%;(4)母线层立柱水平向与蜗壳脉动压力主频(100.0 Hz)相差不超过30%,部分立柱相差不超过15%。

由此可判断,母线层立柱与水轮机层立柱的水平向第一阶自振频率比较接近厂房主振源蜗壳脉动压力主频,两层立柱产生了水平向共振,从而引起立柱之间的楼板强烈竖向振动。

图5 发电机层楼板2#测点Z 向加速度频谱分析

图6 母线层P_4 立柱Y 向加速度频谱分析

表4 3 层楼板典型部位竖向第一阶自振频率测试结果(单位:Hz)

表5 3 层立柱水平向第一阶自振频率测试结果 (单位:Hz)

图7 发电机层楼板的Z 向传递函数

图8 母线层立柱P_5 的传递函数

图9 立柱P_5 的X 向传递函数

3 计算分析

为进一步了解该电站厂房出现局部结构强烈振动原因,本文利用现场试验的蜗壳脉动压力和无叶区脉动压力测试结果,采用有限元方法分析该厂房结构自振特性与动力响应。

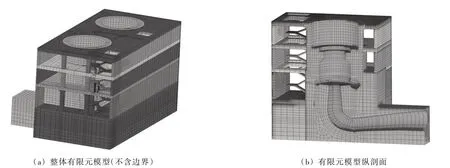

3.1 厂房结构有限元模型本文按照厂房结构设计尺寸,模拟了流道结构以及楼板、结构柱、楼梯和风罩等混凝土结构及其开孔。混凝土结构全部采用8 节点块体单元模拟,流道钢管衬砌结构采用4节点壳单元模拟。参考文献[14-15],厂房结构阻尼比取值0.02,动弹性模量取静弹性模量1.3 倍。参考文献[16-18],围岩对厂房结构的弹性约束以及厂房振动能量吸收采用黏弹性边界模拟。

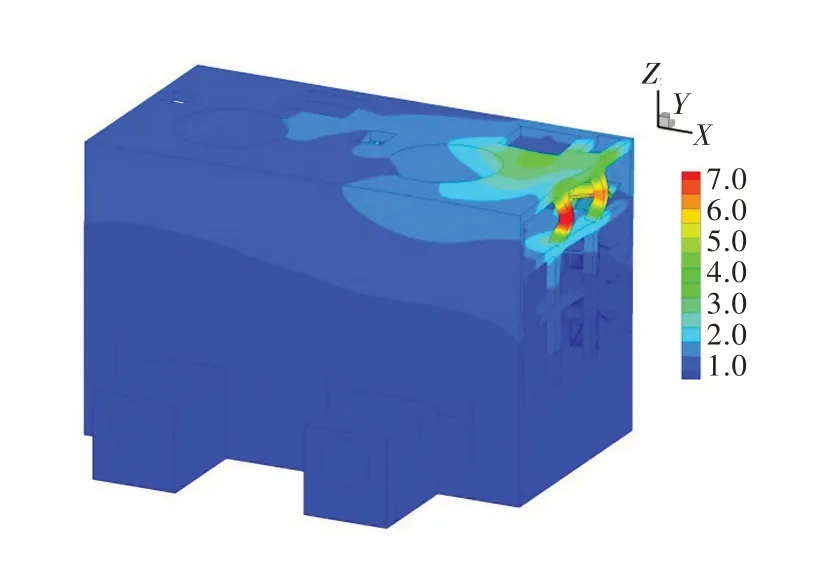

厂房三维有限元模型见图10,有限元模型的坐标系与图4相同:Z 轴正方向为垂直向上;X 轴正方向由3#机组指向2#机组;Y 轴正方向指向上游侧。计算模型各种材料力学参数见表6。

图10 厂房三维有限元模型

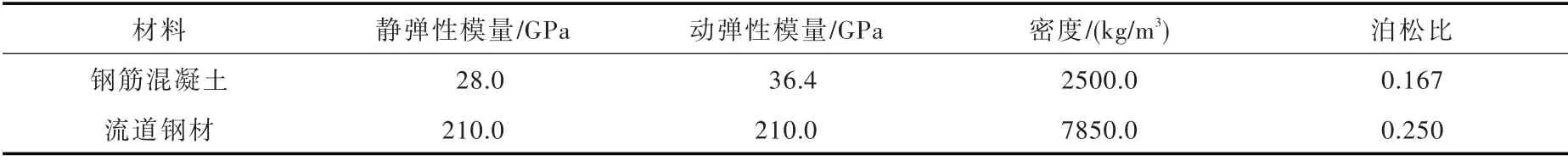

表6 厂房材料力学参数

3.2 厂房局部结构自振频率分析不同于水电站地面厂房或升船机等水工建筑物,抽水蓄能电站地下厂房结构在地震或机组脉动压力等振源作用下,其整体振动位移等振动响应不是关注重点,而应关注其局部结构振动响应。实际上,对于该电站而言,厂房仅局部结构振动响应强烈,而并非产生了整体强烈振动。因此,对于具有三维复杂空间结构的抽水蓄能电站地下厂房,其整体自振特性已无工程实践意义,而应重点分析厂房各局部结构自振特性。

表7 3 层楼板典型部位竖向第一阶自振频率 (单位:Hz)

表8 3 层立柱水平向第一阶自振频率 (单位:Hz)

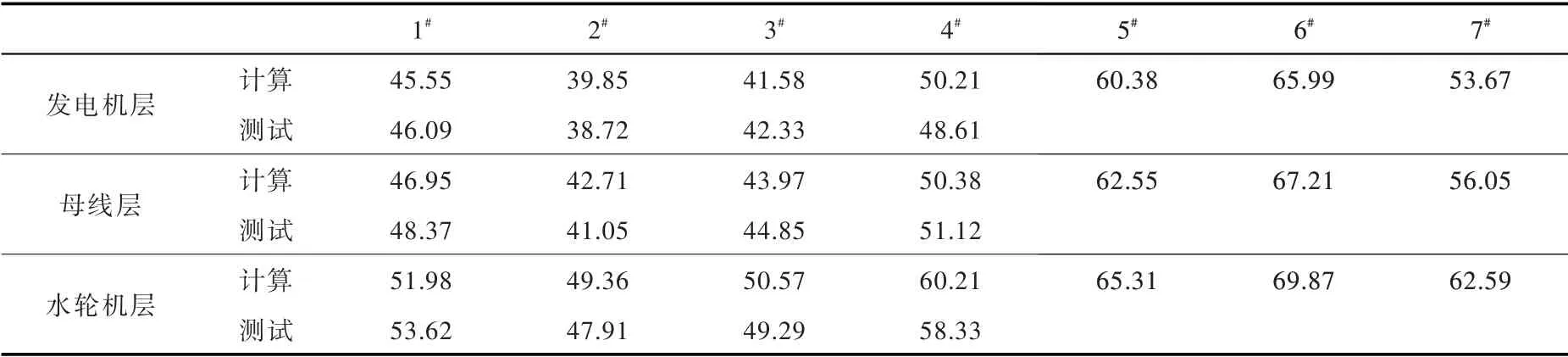

本文采用文献[16]中求解复杂水工建筑物局部结构自振特性分析方法,分别计算分析3 层楼板和3 层立柱的自振特性。计算结果统计于表7—表8。计算结果表明:(1)厂房结构自振频率计算结果与测试结果比较接近,说明计算模型合理精确;(2)3 层楼板各局部结构的竖向自振频率以及蜗壳层立柱的水平向自振频率与厂房主振源蜗壳脉动压力主频(100.0 Hz)相差超过30%;(3)母线层立柱与水轮机层立柱的水平向第一阶自振频率比较接近厂房主振源蜗壳脉动压力主频(100.0 Hz)。

图11 母线层楼板1#测点竖向振型(f=45.55Hz)

图12 母线层立柱P_5 的X 向振型(f=120.37Hz)

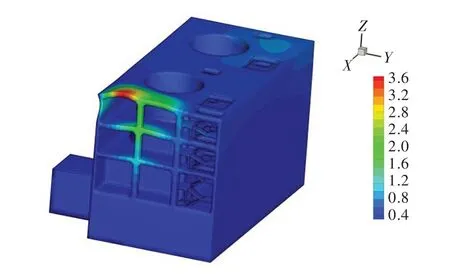

3.3 厂房结构振动响应分析本文采用上述脉动压力测试结果作为主要振源,因测点有限,加载方式简化如下:蜗壳内脉动压力采用蜗壳进口脉动压力测点数据,无叶区脉动压力根据两个无叶区两个脉动压力测点进行空间插值;不考虑机械偏心力和电磁不平衡拉力。计算分析取厂房结构的阻尼比ξ为0.02,采用Newmark 逐步积分法求解厂房结构振动响应。振动响应计算分析结果统计于表9—表10。计算分析结果表明:(1)无论是厂房局部楼板还是立柱,均出现了强烈振动;厂房局部结构强烈振动的原因在于母线层立柱和水轮机层立柱的水平向自振频率接近蜗壳脉动压力主频,两层立柱出现了局部共振(见图13);(2)与测试结果相似,厂房结构振动响应的振动主频均为100.0 Hz,且立柱振动响应大于厂房楼板振动响应;(3)在振动响应幅值上,计算结果与测试结果存在一定差别,其原因在于水轮机流道内的脉动压力时空分布比较复杂,计算模型采用的荷载加载方式不能完全反映水轮机流道内脉动压力实际情况。

表9 3 层楼板典型部位加速度峰值

表10 3 层立柱水平向加速度峰值

图13 P_5 立柱加速度峰值

图14 P_5 立柱加速度峰值(调整尺寸后)

3.4 厂房局部结构减振措施研究根据上述分析成果,为使母线层立柱和水轮机层立柱的水平向自振频率与蜗壳脉动压力主频(100.0 Hz)错开幅值超过30%,避免立柱产生共振,计算模型将母线层立柱和水轮机层立柱的水平截面尺寸由1.0 m×1.0 m 调整为1.3 m×1.3 m,加载方式同上。计算结果表明,调整立柱截面尺寸后,厂房减振效果显著,母线层立柱和水轮机层立柱避免了共振,其振幅大幅降低(见图14),同时立柱之间的楼板竖向振动响应也大幅降低(见表11—表12)。

表11 立柱调整尺寸前后3 层楼板典型部位加速度峰值对比

4 结论

针对国内某大型抽水蓄能电站厂房强烈振动问题,通过现场测试分析和计算分析,得出以下结论:(1)蜗壳内脉动压力为厂房结构振动主振源,其振动主频为100.0 Hz;(2)厂房局部结构振动强烈的原因在于其母线层立柱和水轮机层立柱的水平自振频率接近蜗壳脉动压力主频,两层立柱产生幅值较大水平振动引起楼板竖向强烈振动;(3)通过调整立柱截面尺寸,两层立柱和楼板振动响应均有大幅降低,减振效果显著。

表12 立柱调整尺寸前后3 层立柱水平向加速度峰值对比

目前我国在大力发展抽水蓄能电站,为避免新建抽水蓄能电站出现厂房剧烈振动甚至局部共振,根据作者多年来开展的抽水蓄能电站厂房振动研究成果,展望如下:(1)设计阶段高度重视并加强厂房振动安全深入研究,精细创建三维有限元模型,深入分析厂房各局部结构动力特性与振动响应;(2)加强水轮机流道内脉动压力研究:如前所述,蜗壳脉动压力为抽水蓄能电站厂房振动主振源,而目前无论是水轮机模型试验还是水轮机真机,仅只有蜗壳进口设置一个脉动压力测点,这对了解整个蜗壳内脉动压力远远不够。因此,建议水轮机模型和真机尽可能在蜗壳上多布置脉动压力测点,特别是在真机蜗壳上多布置脉动压力测点对厂房振动分析至关重要;(3)亟需完善现行水电站厂房设计规范:现行水电站厂房设计规范(NB 35011-2016 和SL 266-2014)仅从机组安全角度出发规定了机墩动力设计,但对厂房板梁柱结构的动力设计以及主振源均缺乏相应动力设计条文,因此上述两个行业的水电站厂房设计规范亟需完善。