灯泡贯流式机组转轮室裂纹原因分析与处理

彭建平

(四川嘉陵江新政航电开发有限公司,四川 仪陇 637600)

贯流式水轮发电机组是当前一种常见反击式水轮发电机组,广泛应用于低水头大流量的水电站。机组属于卧轴结构,引水部件、转轮、排水部件都在一条轴线上,水流平直通过转轮叶片的卧轴、轴流式水轮机。灯泡贯流式机组的发电机组安装在密封的、外形酷似灯泡的壳体中,水轮机安装在灯泡的插口处,因此称这种机组为灯泡贯流式机组。这种机组发电机主轴与水轮机转轮水平连接。水流基本上轴向通过流道,轴对称流过转轮叶片,然后流出直锥形尾水管。机组的轴系支承结构、导轴承、推力轴承都布置在灯泡体内。由于灯泡贯流式机组适用水头范围广,效率高,较其他类型贯流式机组有突出的优点,因而在国内外得到广泛应用。

一、灯泡贯流式机组发电厂房的特点和发展状况

国内低水头水力资源十分丰富,尤其是华东、中南等沿海地区。灯泡贯流式机组水电站是开发低水头水力资源较好的方式,一般应用于25m水头以下,它与中高水头水电站、低水头立轴轴流式水电站相比,具有如下显著的特点:(1)机组从进水到出水水流方向基本上是轴向贯通,过流通道形状简单、水力损失少、施工方便。(2)灯泡贯流式水轮机具有较高的过流能力和较大的比转速,所以在水头和功率相同的条件下,灯泡贯流式水轮机直径要比转桨式水轮机直径小10%左右。(3)灯泡贯流式机组结构紧凑,与同一规格的转桨式机组相比其尺寸较小,故可布置在坝体内,取消了复杂的引水系统,减少了厂房的建筑面积以及电站的开挖量和混凝土量。根据有关资料分析,灯泡贯流式机组发电厂房的土建费用可以节省20%~30%。近年来,作者所在的公司先后修建了多个闸坝类型的水电站,如武胜的秀观水电站、南充的小龙门、凤仪水电站、阆中的金银台、沙溪水电站、金溪的水电站、仪陇新政水电站等。以上水电站均采用了灯泡贯流式发电机组,其中最大的灯泡贯流式发电机组为金银台水电站,单机容量为40MW。

二、灯泡贯流式机组转轮室裂纹原因分析

(一)转轮室结构设计原因

新政电站贯流式机组水轮机转轮室由于结构的特殊性,其上端侧通过法兰与外配水环固定相连,下端侧嵌入补偿节内,但又与补偿节之间存在一定间隙,用以安装伸缩节密封条,其结构类似悬臂梁式布置。那么,在机组运行中,由于机组振动,离上端固定支撑点越远其振幅越大,对转轮室破坏就越大。因此,对贯流式机组来说,转轮室结构对强度要求很高;强度过低,转轮室极易产生裂纹。同时,在重量方面,新政电站水轮机转轮室总重量为27t,转轮室内部最小直径为6142mm,转轮室长度为3000mm,比其他电站同类型同尺寸的灯泡贯流式机组转轮室重量要轻许多,主要原因是新政电站转轮室40mm的厚度比其他机组薄。而且,也有转轮室内部过流面流线设计欠缺、运行工况较差等因素,使机组转轮室内部过流面极易产生气蚀,修复打磨造成转轮室本体厚度减薄,影响转轮室的强度,产生裂纹。

(二)裂纹产生原因分析:

1.转轮室安装结构类似悬臂梁式布置,加之转轮室本体厚度偏薄,机组运行时离上端固定支撑点越远其振幅越大,对转轮室破坏就越大,容易产生裂纹。

2.焊缝质量可能局部存在缺陷,在机组振动使得对接焊缝区域反复受力,因疲劳导致缺陷扩展,产生裂纹。

3.焊缝相对集中,在“T”字焊缝接头处存在应力集中现象,不能很好释放因振动产生的附加应力及焊后的残余应力,在焊缝应力集中处诱发裂纹。

三、裂纹处理

根据产生裂纹的原因分析结果,3f机组转轮室裂纹使用现场焊接方式进行处理,严格按照施工方案及工艺执行,处理过程包括:(1)进一步确认裂纹的长度、深度等参数,为裂纹的完全处理奠定基础;(2)对转轮室本体焊接裂纹和筋板焊接裂纹进行处理;(3)焊接之后对焊缝磨平、探伤确认。

(一)对肉眼能观察出裂纹的焊缝区域及附近500mm区域所有纵向和横向焊缝按ASME进行100%UT探伤,确定焊缝的裂纹的长度和深度并进行标识,确保所有焊缝缺陷能全部检测到,防止遗漏。

(二)转轮室本体和加固筋板均有裂纹出现,需要分别对转轮室本体和加固筋板进行焊接处理,待转轮室本体焊接处理检测合格后,再将转轮室与筋板焊接为一体。

(三)探伤前需做好清理表面油漆及打磨探伤面的工作,探伤打磨区域由探伤人员指定;按工艺要求:贯穿性裂纹清理,须用碳弧气刨清理一面至2/3深度并形成焊接坡口,再打磨坡口表面,按工艺要求并预热后封焊至1/2-2/3板厚度。由于转轮室本体厚度为40mm,厚度较厚且为贯穿性裂纹,按照焊接工艺需要从内外两侧分别对转轮室本体裂纹进行处理。

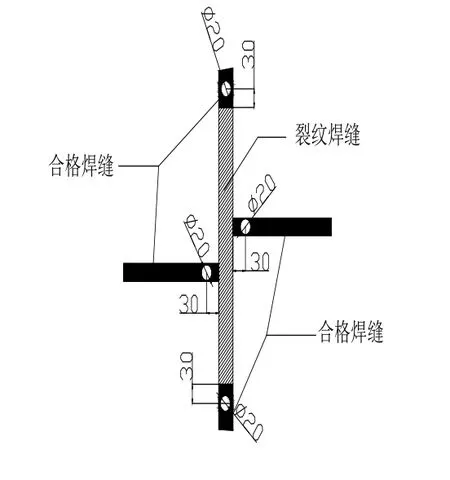

(四)为防止碳弧气刨清理时裂纹延长,在远离裂纹源30mm处打止裂孔,止裂孔可由钻头或碳弧气刨枪进行,止裂孔大小为φ20,共4处,其示意图如下:

(五)采用电加热器或采用火焰方式,对开裂处焊缝及周围100mm区域预热至50℃,用碳精棒将其缺陷清理干净(清理方向:从两端裂纹源往中间清理),然后采用砂轮机打磨方式,将渗碳层干净,对未清穿透的焊缝,清理后按ASME标准进行PT探伤,检查裂纹是否清理干净。

(六)为控制焊接变形,将开裂处或缺陷焊缝(包括探伤检查出的裂缝扩展区)处的坡口形式处理成 “X”型,角度为50°。用碳弧气刨枪清理焊缝外侧,深度为板厚的2/3,并焊接约20mm深,从内侧清根,清理后按ASME标准进行PT探伤(温度降至室温作PT),确认焊缝裂纹清理干净。焊接前,预热温度为70℃。焊接时应在距离焊缝两侧350mm架设2只百分表监测焊接变形。(焊接采用CHS042O焊条)

(七)根据现场实际情况,安装轴流风机做好通风换气等安全保障工作,保护工作人员人身安全;用石棉布作好转轮体的保护工作,防止铁屑、焊接飞溅物等杂质进入转轮桨叶根部与转轮体形成的间隙内,防止桨叶动作时拉伤配合面。

(八)焊接时先焊接满内侧坡口,外侧坡口清根后焊满;为了保证焊接质量,控制焊接变形,应将焊缝分为2段进行;对每小段之间的焊缝接头处,必须进行清理打磨,每层焊缝之间的接头应错开至少20mm。

(九)除底层和盖面层外,每焊一层均应即时锤击以释放焊接应力和防止变形过大;焊接后采用保温毯保温缓冷,冷却至室温后打磨焊缝,并在24小时后按ASME标准进行UT+PT探伤。

(十)转轮室所有检查出的裂纹焊接完成并探伤合格后,应分4个方向检查转轮室直径尺寸;盘车检查8个方向桨叶间隙,保证桨叶间隙在合格范围内,防止机组运行时转轮桨叶与转轮室发生摩擦。

(十一)按上述要求处理合格后,方可投入运行,在运行期间,应注意监测转轮室修复处或其他区域有无裂纹再次出现在的,若再次产生裂纹应立即停机,重新处理。

3f转轮室裂纹处理完毕后即刻投入试运行,在运行过程中发现机组振动过大,经新政电站与检修公司讨论后认为,转轮室焊缝处可能因为应力消除不够而导致变形,决定再次停机处理。事实上也证实了这个猜测,转轮室内补焊的位置由于应力未消除到位发生形变,与桨叶的间隙过小,从而导致机组振动过大。对焊缝处重新打磨并测量桨叶间隙确认符合检修标准后,3f重新进行试运行,振动过大的现象得到了消除。

之所以出现这种现象,是现场处理时转轮室部件尺寸过大,回火很难达到要求,加之在仓促开机造成的。这也是这次抢修过程中经验不足的表现,应当吸取教训,以更好的积累经验,为今后的检修工作作出积极的指导。

结束语

灯泡贯流式机组目前已在国内得到广泛应用,设备运行和检修经验的不断积累,可以使设备设计和制造的工艺水平逐步提高,不断改进设备性能,增强其可靠性和稳定性。本文列举了灯泡贯流式机组检修中所遇到的一种典型故障,并介绍了其分析处理和改进的方法,其中也包含了一些新型的检修工艺和故障诊断方法,新材料的应用等,可以有效地提高检修效率和检修质量。据了解,嘉陵江流域阆中金银台水电站、逢安金溪水电站、仪陇新政水电站转轮室结构基本一样,三个电站转轮室均出现过裂纹,有的部位是反复出现,如果只是对裂纹进行补焊处理,不能达到彻底消除设备安全隐患目的;为保证机组安全运行,以上三个电站与设计、制造成厂家最终达成更换转轮室的方案,通过增加转轮室壁厚、加宽转轮室不锈钢面积、转轮室外部增加加强筋板等技术改造措施,目前已全部完成转轮室更换工作,经过近5年运行观察,以上三个电站均没有出现转轮室裂纹现象,彻底解决了机组运行时转轮室出现裂纹的重大安全隐患。

——“AABC”和“无X无X”式词语