内置式液压卡瓦的研制

李占柱,倪华峰,王瑞成,李满江,李 勇,王存和,崔鸿全

(1.中石油川庆钻探公司长庆钻井总公司,陕西西安 710021;2.江苏诚创智能装备有限公司,江苏扬州 225008)

0 引言

目前国内外动力卡瓦主要有简易提放式动力卡瓦、气动卡瓦、液动卡瓦。这些卡瓦大多数功能单一,有的不具备刮泥、有的只适应套管或钻杆,有的夹持管柱范围窄。井口不正不能用;正常钻进不能用。而且高出钻台面,影响铁钻工或液气大钳的操作。根据目前国内实际,吸收国内外的先进经验,考虑到国内的材料、配件、加工工艺和手段,提出设计思路及运行方案,与相关厂家联合,研制了一套目前国内技术最先进、最安全、效率最高的一种动力卡瓦。可大大减轻劳动强度、提高效率、提高人身井下安全。

1 设计制造所遵循的标准

液压卡瓦的设计制造除了必须执行国家的铸造、锻造、焊接、材料、热处理、液压和电器等相关标准外,还必须严格按照美国石油协会标准API 7K 和石油行业标准SY/T 5049—2016 执行。在这些标准中对关联尺寸、设计计算、安全系数、材料力学性能、实验方法和程序、质量控制等都做了详细的规定。

2 技术分析

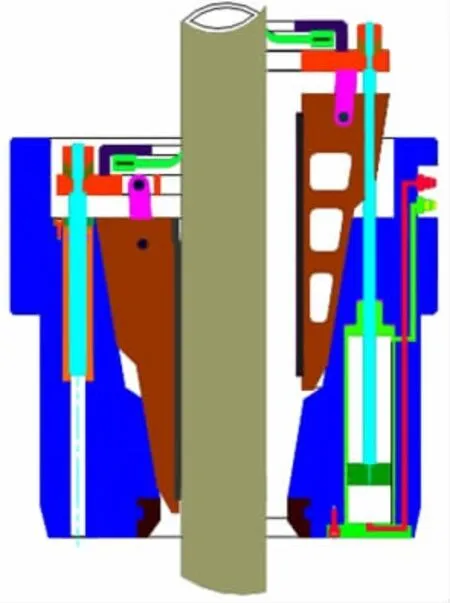

目前国内动力卡瓦主要有简易提放式动力卡瓦和气动卡瓦这两大类。简易提放式动力卡瓦安装在转盘上方,通过动力连杆装置将普通卡瓦上提和下方(图1)。

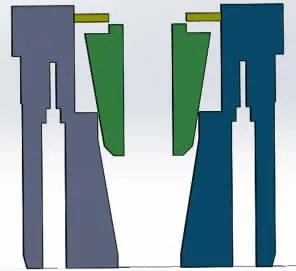

气动卡瓦安装在转盘内,通过气缸上提卡瓦(图2)。两种卡瓦均高出钻台面,影响其他的施工作业,同时还存在正常钻进时接单根不能使用、井口不正不能使用等问题。

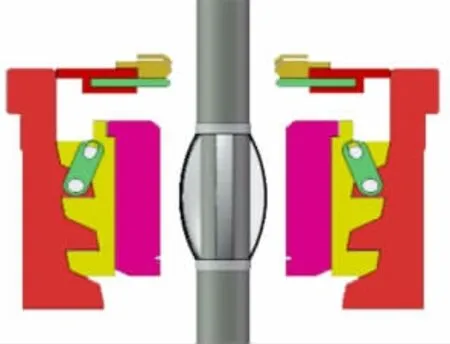

目前内置式液压卡瓦也有两种形式:一种其内锥面为阶梯形,即含有两个9.46°圆锥面,而另一种则为单锥面(图3)。显然,在卡瓦提升高度相同的情况下,双锥面的开口直径更大,通过性更好,能通过更大的钻柱。由于锥度为1:3,每上升3 mm,其直径才增加1 mm。液缸向上行程300 mm,其直径增加才100 mm。如果是5英寸(12.70 cm)钳头,最大开口直径也仅为227 mm。

图1 简易提放式动力卡瓦

图2 气动卡瓦

图3 内置式液压卡瓦

在动力源上,目前主要是气动或液动两种形式。由于受环境、结构尺寸等诸多影响,市面上还未出现电驱形式。其气、液驱动也仅限于气缸和液缸。不论气缸还是液缸,各自都有自己的优势和不足。采用气缸,气源方便,密封形式简单,无污染泄漏等问题存在。但在相同缸径下,其推力小,不能满足设备上的某些功能。液缸则可以做到力量大,体积小。特别适用于空间受限的某些场合。

为了钻台面施工作业方便,也有厂家为了使这种结构形式的液压卡瓦安装工作不高出钻台平面,将升降油缸置于卡瓦本体内,把液压卡瓦本体高度加高,甚至其高度远远大于其转盘的高度,如图4所示。这样就又造成了液压卡瓦坐入转盘后,其液压卡瓦底部远远低于转盘的底部,造成了新的问题。

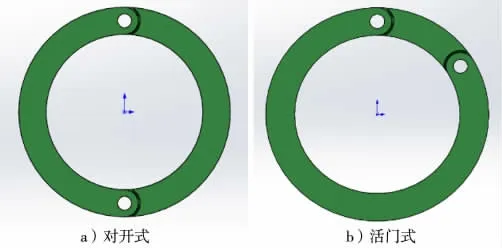

动力卡瓦本体有两种带钻柱安装形式,一种为本体对开式,另一种则为活门式(图5)。对开式是在动力卡瓦坐入转盘后将销轴抽出,其径向力传递到转盘上,但由于安装间隙的存在,动力卡瓦的的卡持圆必定失圆,卡瓦与钻柱的接触面积将减小,压强最大,对钻柱可能造成伤害。活门式的径向力靠卡瓦本体承受,不会失圆。但对卡瓦本体的材料性能要求更高,需要更高度强度和刚度。

图4 液压卡瓦不高出钻台平面

图5 本体的安装形式

3 结构研制

根据以上结构形式分析,并到生产一线调研走访,了解生产需求、功能,结合国内的材料、加工能力和手段等因素。设计了一种全新的结构形式,其内锥配合面任然按API标准规定的9.46°设计,但内锥面采用了3 个不同直径的锥面以及台阶(图6)。以这种方式尽量降低卡瓦行程,同时增大卡瓦的开度,提高其通过性。在提升高度100 mm 的情况下,其开口直径将增加到160 mm。如果是5 英寸钳头,最大开口直径可达到287 mm。相对于提升高度为300 mm 的传统卡瓦,在提升高度降低了200 mm 的情况下,开口直径却增加了60 mm。

图6 内置结构形式

(1)驱动方式是将传统的直接上体改成了旋转驱动,采用这种驱动方式最大优点在于它除了具有上下驱动力外,还产生了径向推力。在井口不正的情况下,可将钻柱推到井口中间,保证卡瓦安全可靠坐下,卡持好钻柱。

(2)钳头采用了套装式。10.6 英寸(26.924 cm)以下尺寸的钻柱,直接更换内钳头部分,10.6 英寸以上则没有内钳头。这样其适用管径范围得到了大大提高。ZP375 型转盘的液压卡瓦其最大适用管径可达到14 英寸(35.56 cm)。几乎包括了所有常用的管径范围。相比传统动力卡瓦适用管径范围有了很大的提高。

(3)在液压卡瓦中间体与卡瓦体之间设置了一套快速更换卡瓦体的装置。实现特殊的“丢手即锁定,拉出即松开”,大大缩短了卡瓦体的更换时间,更换卡瓦体可在5 min 内完成。同时无需拆卸一只螺丝螺帽、一只销轴,杜绝了由此引起的工具零件掉落井底的事故。

(4)液压卡瓦在深井和超深井作业时,面临井深结构复杂,需要卡持不同种类、规格和重量的管柱。这套液压卡瓦不但适用管柱尺寸范围广,同时还适用于钻杆、钻铤、套管等各种类型的钻柱。避免了在整个钻井周期内频繁吊出吊进液压卡瓦的作业。

(5)由于卡瓦提升高度仅有100 mm,大大降低了液压卡瓦本体和工作高度,整个液压卡瓦工作高度不超过转盘的高度。因此其液压卡瓦做到了与钻台面平齐。同时,液压卡瓦下平面不再低于转盘的底平面。成了名副其实的内置式液压卡瓦。有利于钻台面上液压大钳、铁钻工、液压吊卡等设备、工具的施工作业。

(6)为了最大限度内保护钻具,提高卡瓦牙与钻柱的有效接触面积,降低压强。液压卡瓦的本体采用了活门式结构形式,这种形式虽然增加了材料的强度性能和加工难度,但提高卡瓦牙与钻柱的有效接触面积。接触面增加,压强降低,卡瓦牙吃入钻具的深度减小,对钻具的损伤程度得到了降低。

(7)为了在有限的空间内,安装更多的部件零件,实现更多的功能。其动力仍然采用液压驱动。同时配备液压工作站和控制系统,确保其工作的可靠性。

(8)主要技术参数如下。

适用最大转盘型号:ZP375

最大通径:520 mm

适用钻柱范围:27/8~14 英寸

额定载荷:4500 kN

最大反向承受扭矩:40 kN·m

最小对中推力:70 kN

液压系统工作压力:16 MPa

液压系统额定流量:30 L/min

4 附加功能

(1)在大多数安装好的钻机,其井口多少有点不正。即使开钻前调整正了,在钻进一段时间后,由于钻机基础下沉,井口也会发生偏移。井口偏移不正后卡瓦就不能坐入卡持住钻柱。这套液压卡瓦在其内设置了一套对中装置,通过机械驱动使钻柱位于井口中央,保证卡瓦有效夹持住钻柱。

(2)为了提高液压卡瓦的适用范围,使液压卡瓦在正常钻进接单根或立柱时也能正常使用。液压卡瓦上还有了一套耐磨环,在钻进过程中使钻柱与耐磨环接触摩擦,保护好钻柱的同时,避免了钻柱与卡瓦牙的接触摩擦磨损。

(3)起钻时钻柱上挂满泥浆,严重污染作业环境,需要人工进行刮泥清出。在这套液压卡瓦上,增加了一套气吹刮泥和一套橡胶刮泥装置,代替人工刮泥作业,减少了作业人员和劳动强度,保护了作业环境。这两套刮泥系统可同时使用,也可单独使用。

(4)在液压卡瓦的控制系统上,安装了3 套传感器,将液压卡瓦的工作状态及时上传到中控系统,由中控系统集中控制管理,实现与其他设备的信息共享与互联互锁,保证其工作安全可靠。如果与液压吊卡实现互联互锁,吊卡没有关好时,不能松开液压卡瓦就能避免由液压卡瓦误操作造成的钻柱落井事故。

5 现场试验

经过设计计算,工艺安排和生产制造,在完成了工厂测试后,首台套液压卡瓦运抵到现场进行了工业化测试使用。就目前的情况来看,各项功能基本实现,性能指标达到了设计要求,并进行了进一步的优化设计整改。下一步将进行工业化生产制造和推广应用。

6 结论及建议

(1)向更高安全性、更高可靠性的方向发展。由于石油钻井行业作业的环境、作业的风险和投资,对石油装备的安全性与可靠性有着更高的要求。为了解决液压卡瓦的安全性和可靠性问题,必将在材料的优化设计、锻造方法、加工工艺、热处理方法等方面不断的创新发展。安全性与可靠性也将成为液压卡瓦的核心竞争力。

(2)向智能化、集成化方向发展。液压卡瓦的操作与控制将集成到管柱自动处理系统中,由司钻在司钻房集中统一进行操作控制。并与其他设备实现信息交换与共享,记录使用时间,提示设备保养与更换钳牙;与相关设备如液压吊卡实现联动与互锁。提高自动化水平,减小劳动强度,提高工作效率。

(3)向对钻柱伤害更加小的方向发展。无论是动力卡瓦还是手动卡瓦,卡瓦牙对管柱的径向卡持力都与管柱的重量成正比,由于所有卡瓦均需按API 7K 规定的9.46°设计,所以在相同管柱重量下,卡瓦牙对管柱的卡持力(正压力)完全相等,管柱越重卡持力越大,牙痕越深。只有在卡瓦牙对钻柱伤害降低到最小时,液压卡瓦在深井和超深井段才能得到广泛推广应用。