1000 MW超超临界锅炉低氮燃烧器升级改造分析

赵 钦,崔晓光,李 冬

(国家能源集团泰州发电有限公司,江苏泰州 225327)

0 引言

某电厂一期2×1000 MW 超超临界燃煤发电机组,配有哈尔滨锅炉厂生产的HG-2980/26.15-YM2 型超超临界一次中间再热变压运行直流锅炉。该型锅炉采用П 型布置、单炉膛,反向双切圆燃烧方式,配备PM 燃烧器+MACT 燃烧系统,炉膛采用内螺纹管垂直上升膜式水冷壁。

一期机组并分别于2007 年、2008 年投入商业运行。为进一步降低锅炉排放烟气中氮氧化物(NOx)含量,于2012 年和2013 年由国电龙源公司对该锅炉燃烧器进行了低氮改造。改造后,锅炉排放烟气中NOx含量得到有效降低(SCR 脱硝反应器入口NOx含量在180~200 mg/m3),但是锅炉水冷壁区域高温腐蚀明显加剧,容易引发爆管,严重影响了锅炉的安全稳定运行。因此,在配风调整试验的技术基础上,于2018 年对锅炉低氮燃烧器再次进行了升级改造。

1 燃烧器升级改造前锅炉概况

燃烧器低氮改造后经历一个小修周期,检查发现水冷壁存在较严重高温腐蚀现象,同时水冷壁存在一定的变形状况。高温腐蚀存在区域:前墙2#、3#角、后墙5#、8#角左右侧(图1)。高温腐蚀高度方向:SOFA 底端到F 磨。

图1 水冷壁发生严重高温腐蚀的区域位置示意

对水冷壁高温腐蚀的成因进行分析后认为,由于燃烧器及二次风喷咀布置呈矩形,造成炉内空气动力场呈双椭圆形分布,致使部分高温烟气进入2#、3#、5#、8#角附近区域,导致该区域烟气温度、CO 和H2S 体积分数偏高,O2体积分数较低。采用空气分级燃烧技术后,主燃烧器区域风量进一步降低,加剧了2#、3#、5#、8#角附近区域的缺氧程度,致使H2S 体积分数进一步升高,从而加剧了高温腐蚀[1]。

2 燃烧器升级改造目标和改造方案

在保证原锅炉低NOx效果基础上,本次对低氮燃烧器升级改造,主要是解决主燃烧器区域至燃尽风区域高温腐蚀的问题。

基于现场实际情况,参考其他电厂同类型1000 MW 锅炉低氮燃烧器改造的工程经验,本次低氮燃烧器升级改造的原则为:①锅炉现有受热面的布置以及相应的热力参数能够满足燃用现运行煤质的要求;②A—A 风燃烧器更换,适当降低燃尽风率,同时A—A 风喷口管屏、部分A—A 风道更换;③主燃烧器更换全部的一次风喷口及部分二次风喷口。

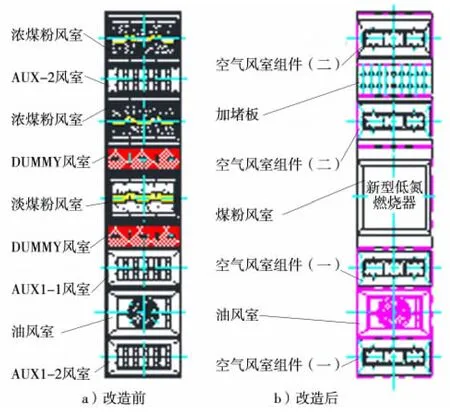

本次升级改造,用M-PM 燃烧器+SOFA 燃烧器+偏置周界风取代原有的燃烧系统(双尺度+偏置二次风+SOFA 燃烧器),具体改造方案如下:

(1)主燃烧器风箱不动,燃烧器由垂直浓淡燃烧器改为MPM 燃烧器,原燃烧器中浓淡煤粉风室更改为M-PM 燃烧器及二次空气风室。由于空间尺寸的要求,将M-PM 燃烧器上下侧的DUMMY 风室打开,和M-PM 风室合并,解决M-PM 燃烧器尺寸变大而出现空间不足的问题。

(2)根据实际计算以及M-PM 燃烧器配风要求,对原有的二次风喷口进行封堵或少量更换。

(3)更换A—A 风燃烧器,适当减小A—A 风燃烧器区域的风量,更换A—A 风喷口管屏及部分A—A 风道。

(4)保持原有的等离子燃烧器以及大油枪不变。

(5)烟道增加阻流板,平衡前后墙与炉膛内压力,炉膛火焰分布更加均匀。

M-PM 燃烧器的研发目标是进一步减少在喷嘴出口火焰生成的NOx,从而降低分离燃尽风风量,相对提高主燃烧器区域的过量空气系数,有利于降低炉膛硫腐蚀风险及减少未燃碳损失[2]。

改造前后燃烧器的结构如图2 所示。

3 燃烧器升级改造后燃烧调整试验

该电厂1#锅炉经过本次升级改造后进行了不同负荷工况下的燃烧调整试验。燃烧调整试验情况如下:

图2 改造前后的燃烧器

3.1 500 MW 运行调整

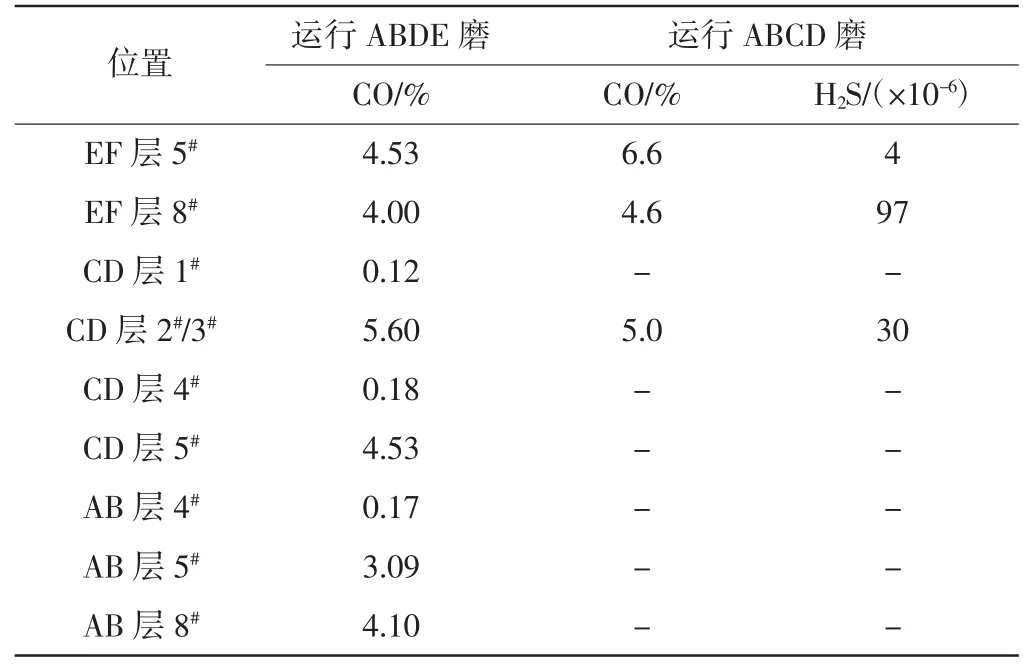

500 MW 运行ABDE 磨时总体运行良好,两侧NOx分别为195 mg/Nm3和165 mg/Nm3,省煤器出口CO 两侧均在20×10-6以下。贴壁氛围测量结果见表1。

表1 500 MW 运行调整时贴壁氛围测量结果

500 MW 运行ABCD 磨时,水冷壁有部分点超温,主要是在后墙,前墙2#、3#角壁温也较高,在降低过热度后壁温有所缓解,调整二次风门偏置后,后墙超温点恢复正常,前墙也在报警值以下,再热汽温受制于壁温提升缓慢,但也可以达到591 ℃左右,主汽温可达到600 ℃。此时NOx为188 mg/Nm3和165 mg/Nm3,省煤器出口CO 均在20×10-6以下(表1)。

3.2 750 MW 运行调整

750 MW 运行总体良好,主汽温和再热汽温能达到600 ℃左右,NOx两侧为152 和125 mg/Nm3,经过调整后省煤器出口CO平均值能达到100×10-6左右。此时贴壁氛围测量结果见表2。

表2 750 MW 运行调整时贴壁氛围测量结果

3.3 1000 MW 运行调整

实际调整期间负荷在950 MW 左右,初始阶段运行ABDEF磨,燃尽风水平摆角处于初始位置,此时CO 较高,壁温前墙部分点温度偏高。然后将燃尽风调整至最大反切状态进行调整,调整至反切状态后锅炉运行状态观察并未有明显变化(表3)。此时NOx在200 mg/Nm3左右,省煤器出口CO 处于波动状态,平均在400×10-6左右。

表3 1000 MW 运行调整时贴壁氛围测量结果

当采用ABCDE 下五台磨运行时,在壁温不超温的情况下,主汽温度再热汽温度均能达到600 ℃左右,此时NOx两侧在208 mg/Nm3和168 mg/Nm3左右,省煤器出口CO B 侧偏高,两侧平均在500×10-6左右。

采用BCDEF 上5 台磨运行,运行负荷900 MW,经过调整,主汽温度和再热汽温度能达到600 ℃左右,两侧NOxDCS 显示为210~220 mg/Nm3左右(实测比DCS 显示低约20 mg/Nm3),省煤器出口CO 在100×10-6左右(表3)。

3.4 升级改造后存在的问题

低氮燃烧器再次升级改造后目前运行存在的主要问题是5#、8#角贴壁氛围CO 明显偏高,从燃烧调整来看,加强5#、8#附近风量会导致切圆向前墙偏移,导致前墙壁温尤其是2#、3#角附近壁温较高,贴壁氛围CO 和壁温互相矛盾,进行燃烧调整难度较大,需要进行进一步精细调整。一次风调整有一定效果,但并不显著。需要在今后的运行过程中继续摸索。

4 结语

某电厂一期2×1000 MW 超超临界燃煤锅炉低氮燃烧器升级改造后,通过不同负荷工况下燃烧试验,确认在保证原锅炉低NOx效果基础上,有效缓解了主燃烧器区域至燃尽风区域高温腐蚀问题。经过近一年来的运行观察,锅炉能够稳定、环保、经济运行。本次升级改造为其他燃煤电厂的低氮燃烧器升级改造具有一定的参考借鉴意义。