汽动给水泵非能动控制机理与脱扣试验调整

文 学,侯晓宇,杜鹏程

(福建福清核电有限公司,福建福清 350318)

0 引言

0.1 系统功能

辅助给水系统(ASG)是压水堆核电站的专设安全设施,在任一正常给水系统(APA,ARE,APD)故障时,辅助给水系统运行,以导出堆芯余热,至余热排出系统(RRA)可投运的状态[1]。

为满足单一故障准则,ASG 设置成双系列2×100%容量:即可由应急电源供电的2×50%电动辅助给水泵系列;可由主蒸汽系统(VVP)或辅助蒸汽分配系统(SVA)供汽的2×50%汽动辅助给水泵(以下简称汽辅泵)系列。汽辅泵与电辅泵采用完全不同的结构,以避免共模失效。

0.2 结构原理

某核电厂的汽辅泵型号TWL-45S,为卧式两级单吸离心泵,汽轮机配置单级叶轮。泵与驱动汽轮机采用一体化集成设计(同轴、同壳体),既提高了运行可靠性,又减少了维修工作量。此外,汽辅泵还有如下特点。

(1)配置机械式流量非能动控制系统,实现汽轮机蒸汽流量与泵水流量动态平衡;

(2)设置了机械和电气两种非能动脱扣功能,保护泵组安全运行;

(3)正常运行时无需外部供应水或油等润滑冷却;

(4)无需预润滑或暖泵而快速启动(2 s 可达90%额定转速);

(5)无机械密封、联轴器等部件;

(6)汽轮机侧悬空以适应汽缸膨胀,汽缸盖设置一根平衡管连接至乏汽侧,以减小高压蒸汽淤积而产生的轴向力。

1 汽辅泵的非能动控制机理

1.1 流量非能动控制

1.1.1 常规设计的安全风险

常规泵组未设计流量自调节系统,须通过改变阀门开度或变频电机等调节泵组流量。这无法保障在事故状态下,汽辅泵出口流量符合安全要求。

例如汽辅泵出口管道破裂后,管道阻力骤减,使得泵出口流量剧增而超出系统和设备的安全极限值,存在辅助给水箱被快速抽干、泵汽蚀等而导致ASG 核安全功能不可用(I0)的安全风险。

1.1.2 流量非能动控制机理

汽辅泵的流量非能动特性使得汽轮机入口蒸汽流量随动于泵出口水流量。因而使得泵组偏离稳态工况后能快速准确回到新的平衡状态,还使得事故工况下泵的最大流量符合安全要求,从而提高泵组的可靠性和效率。

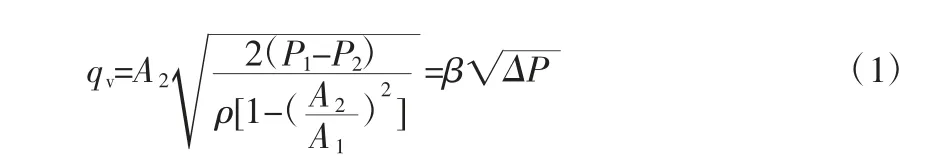

根据流体力学基本原理,可列出文丘里管的理论方程,见式(1)。

式中 A1——入口面积

P1——入口压力

A2——喉部面积

P2——喉部压力

ΔP——P1和P2之差

由上式可知,当泵出口流量升高时,经过文丘里管的水压差(ΔP)增加,从而对活塞施加向下的力增加,该力通过压力调节器杠杆使得汽轮机蒸汽调节阀开口变小,降低蒸汽进入量使得汽轮机适当减速,从而使得泵出口水流量适当降低。反之亦然。

1.2 脱扣非能动控制

1.2.1 功能与组成

泵组在发生甩负荷(突变零流量、泵轴断裂等)、汽轮机调节阀故障等瞬态时均可能造成超速事故。非能动脱扣使泵发生超速后紧急停机,保障泵组及其系统的安全。

汽辅泵的非能动脱扣系统由电气和机械脱扣组成,以两道独立屏障方式保障汽辅泵及系统安全。两种脱扣都基于将主汽门活塞与乏汽侧连通,以快速关闭主汽门,实现泵组停机。电气和机械脱扣的动作转速标准如下[2]:电气脱扣(9250~9420)r/min;机械脱扣(9675~9850)r/min。另外,为更好地避免泵组超速事故,还冗余设置第二级电气脱扣(101 10~102 80)r/min。

1.2.2 电气脱扣

电气脱扣通过在主汽门活塞的脱扣侧设置一个电磁阀,当测速计监测到转速达设定值后,触发电磁阀开启,随后主汽门活塞脱扣侧与乏汽侧连通,从而将活塞脱扣侧的压力快速降低至乏汽压力,主汽门在巨大压差的作用下快速关闭,从而将汽辅泵停机。电气脱扣也可以通过现场控制柜或主控的脱扣按钮实现。

1.2.3 机械脱扣

(1)主要结构。汽辅泵的机械脱扣主要由挂扣组件和机械飞锤等组成。①挂扣组件。触发器由弹簧及脱扣杆定位而与轴表面保持(0.381~0.686)mm 的间隙。脱扣杆与复位杆通过横向插销连接,触发器施加给脱扣杆——复位杆组件逆时针的静力矩使得锥形阀芯杆往上压缩弹簧而关闭锥形阀。②机械飞锤包括子母飞锤及对应弹簧、调整螺塞等。采用双弹簧与双飞锤结构、真空润滑等独特设计,子飞锤置于母飞锤的密封保护中,避免飞锤所处环境介质参数(如水温度压力)变化的影响,提高了运行准确性和使用寿命。

泵停运时,子飞锤的质心在飞出端,母飞锤及飞锤整体的质心均在反方向。当转速低于脱扣转速时,弹簧力大于离心力使得飞锤保持在轴内。当转速升高至设定的机械脱扣转速时,子飞锤因离心力快速向外飞出从而带动母飞锤向外移动打击触发器,使得触发器与脱扣杆脱开,复位杆旋转而落下,由此使得锥形阀打开,从而将主汽门活塞的脱扣侧与乏汽侧连通,由此关闭主汽门。

机械脱扣也可现场手动实现。即通过推进泵体上的推进杆,使得触发器与脱扣杆—复位杆组件脱开,导致锥形阀打开,由此使得主汽门活塞脱扣侧与乏汽侧连通而使主汽门快速关闭,从而将汽辅泵停机。

在执行机械超速试验时,需按下电气脱扣屏蔽按钮。缓慢关闭泵入口阀,依靠汽辅泵的流量非能动控制机理而使得泵转速逐渐升高,检验在设定脱扣转速时机械脱扣动作的准确性。

(2)复位。电气脱扣后复位。可通过按压现场控制柜或主控的复位按钮实现。机械脱扣后复位。可通过抬起泵复位杆或按下控制柜的复位按钮实现。

2 脱扣试验调整优化方法

根据机组设计要求,汽辅泵需定期进行超速试验,并分别验证电气和机械脱扣能否准确动作,保障机组设计安全可靠。

2.1 机械脱扣动作失准

某厂汽辅泵调试期间进行超速试验时,按设备运行维护手册(EOMM)要求泵组应在(9675~9850)r/min 实现机械脱扣,但实际转速升至10 660 r/min 时机械脱扣才动作。按照EOMM 说明:将调整螺塞顺时针(逆时针)旋转1°可使得机械脱扣动作转速降低(升高)约50 r/min。

因此,将调整螺塞顺时针旋转约15°后试车,泵组在7600 r/min 时便机械脱扣。而后,将调整螺塞旋回原位后再顺时针旋转2°,此时泵组在10 460 r/min 机械脱扣。随后,多次按照EOMM 要求进行调整,但发现脱扣动作转速均未完全符合EOMM 的描述,呈现一定的不确定性。

2.2 机械飞锤动作失准原因分析

结合机械飞锤的结构原理及前人研究[3-5],分析超速试验时机械脱扣失准主要有弹簧特性、飞锤结构、环境因素和泵组振动等原因。

2.2.1 弹簧特性

弹簧的性能优劣直接影响飞锤的动作情况。弹簧塑性变形、刚度等对超速试验的准确性与复现性等影响很大。

(1)塑性变形。弹簧塑性变形将导致弹力与预期值不同而导致动作转速达不到预期。还会使调整螺塞的旋转角度产生误差,由此而使得旋转调整螺塞时实际转速变化与EOMM 描述规律不一致。

(2)刚度。若弹簧刚度线性不佳,将导致弹簧受力后刚度变化较大,特别在调整过程中会产生相同调整量而转速变化不同现象。

2.2.2 飞锤结构

飞锤零部件较多,制造及装配等各环节质量控制不良都可能影响动作转速。如调整螺塞与轴孔螺纹的啮合间隙较大可能导致调整螺塞在调整后旋紧定位螺钉过程中误碰螺塞而产生移位;螺纹变形等使得螺纹导程误差过大而使得调整螺塞调整量误差过大或牙间载荷不均等,导致动作转速达不到预期值。另外,尽管EOMM 指出了调整螺塞旋转角度与转速变化的对应关系,但由于调整螺塞的尺寸较小在实际调整时不便于准确测量出螺塞旋转角度,由此产生误差。

2.2.3 环境因素

飞锤处于一定温度和压力的水中,水的温度压力不同可能影响飞锤动作转速。如温度降低时弹簧刚度升高,从而影响动作转速。

2.2.4 泵组振动

振动通过振幅与相位角一起影响飞锤动作转速。即当泵组产生足够的振幅且有利于飞锤飞出的相位角时,将使得飞锤较设定的脱扣转速低而动作。反之亦然。

2.3 优化方法

弹簧的刚度等特性均有专业机构证明合格且泵之前未曾运转,故判定其合格。对于环境温度、泵组振动等参数,通过现场专业人员测试均合格,故排除其影响。由此分析得出:需根据飞锤结构特点等,优化动作转速的调整方法。

优化的调整方法包含:①将调整螺塞旋转一定量后再回旋一定量,以使得螺塞与轴孔螺纹充分紧密啮合;②将调整螺塞的调整量从旋转角度折算为周向旋转位移,以便于测量;③在调整螺塞旋转完毕后紧定位螺钉时,要严格确保不能让调整螺塞有丝毫位移。

采用上述方法调整后试车,泵机械脱扣动作转速稳定在9750 r/min,符合设计要求。

3 结论

介绍汽辅泵的一体化集成设计、非能动控制机理等主要特性。分别基于电气和机械两种脱扣功能,阐述了非能动脱扣机理的安全性能、结构组成和动作原理。有利于准确掌握汽辅泵的运行控制和故障处理。

结合调试期间产生的机械超速试验动作失准案例,从多角度分析机械脱扣动作失准的原因,并提出了优化调整方法,对同类故障处理具有一定的参考意义。