宝马采用全可变气门机构的V8双涡轮增压器直喷式汽油机介绍(上)

◆文/江苏 范明强

范明强 (本刊编委会委员)

教授级高级工程师,参加过陕西汽车制造总厂的筹建工作,主管柴油机的产品开发;1984年调往机械工业部无锡油泵油嘴研究所,曾任一汽无锡柴油机厂 、第一汽车集团公司无锡研究所高级技术顾问、湖南奔腾动力科技有限公司总工程师。

宝马公司新款V8增压直喷式汽油机采用了汽油缸内直接喷射、Valvetronic全可变气门机构和双涡轮增压器等先进技术,其开发的主要目标是明显降低油耗、适度提高功率和推出4.0L排量的变型机,它首次同时搭载于宝马公司的新型6系列Gran Coupé轿车和5系列Gran Turismo轿车以及6系列和改进版7系列轿车。

一、主要特点

直至2008年,宝马公司的V8直喷式汽油机都被设计成传统的自然吸气机型,并已充分挖掘了其排量的功率潜力。从2008年起,这种等级所有改进的后续机型都采用了双涡轮增压器技术,以使用户在低转速时就能使用到高的发动机功率和扭矩。

图1所示为宝马公司这种新款V8直喷式汽油机。它通过将发动机进排气侧互换位置,已将废气涡轮增压器和近发动机催化转化器都布置在发动机V形夹角空间内,采取了独特的绝热设计和中间冷却的增压空气,这种结构布置型式具有决定性意义的总体外形尺寸方面的优势,以至于这种机型能够无需特别的适应性匹配就能搭载于所有的车型系列,而且这种结构布置型式还提供了特别短而紧凑的空气供应管路,使得压力损失较小,再与最佳的废气涡轮增压器设计和直接喷射相结合,发动机能够获得几乎无滞后的加速响应性能。

图1 宝马公司新款V8双涡轮增压器直喷式汽油机

二、设计方案

这种机型将高温部件布置在V形夹角空间内,同时仍保证了与老机型尽可能高的零部件通用化率的优点,并通过匹配新一代Valvetronic全可变气门机构、应用可调式机械冷却水泵、采取各种不同的降低摩擦措施和改进喷油系统实现了动力性能的优化。该机型搭载于改进版BMW 750i轿车上,除了在发动机方面采取的措施之外,还引入了发动机启动-停机功能和改进型8挡自动变速器,从而使新欧洲行驶循环(NEFZ)的油耗降低了25%。

三、基础发动机

汽缸体曲轴箱和曲柄连杆机构在很大程度上继承了老机型的结构,其中全铝(铝硅合金)汽缸体曲轴箱采用了顶面封闭式结构型式,汽缸工作表面采用时效珩磨工艺,并具有主轴承盖框架底座。钢曲轴采用模锻扭转成形工艺制成,其轴颈表面经感应淬火硬化。模锻钢连杆大头采用涨裂工艺分离。铝活塞采用喷涂铁涂层,第1道活塞环槽经阳极化硬化处理。随着气门机构的改进,在保持位于燃烧室顶面中央的喷油器和火花塞安装孔不变的情况下,重新调整气门夹角。汽缸盖冷却水套中冷却水的横向流动也重新进行了优化。在保持汽缸直径不变的情况下,用于中国市场的4.0L变型机仅通过采用合适的曲柄连杆机构就能实现。

四、机内冷却调节

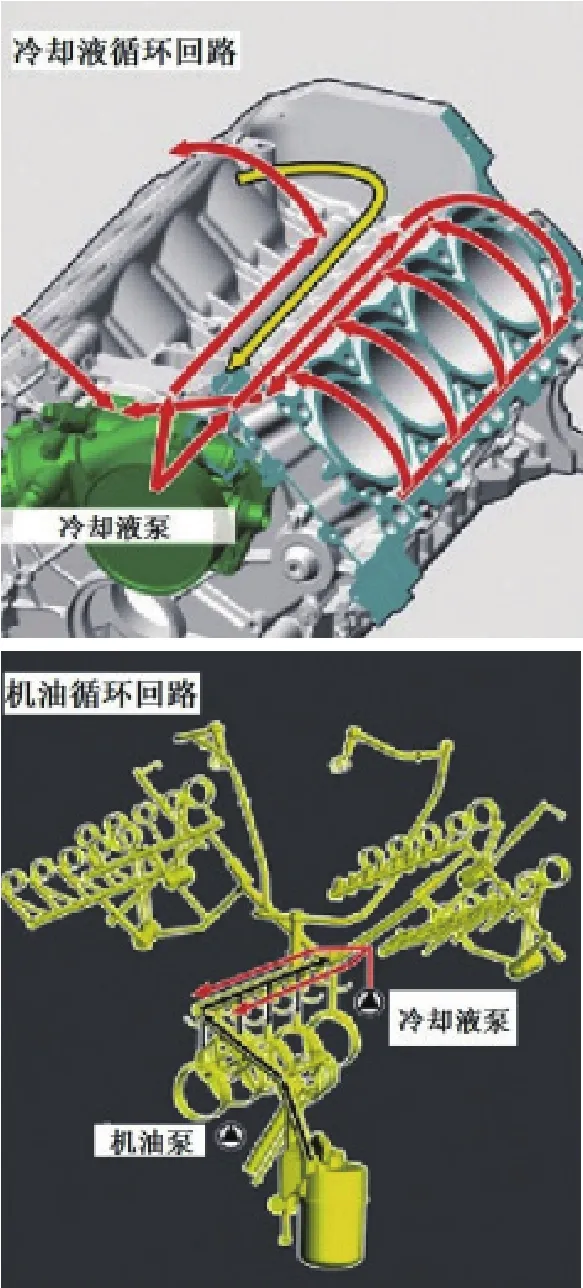

为了避免热损失,基础发动机中的冷却液通道全部集成在汽缸盖和汽缸体中,它们都被调整到使曲柄连杆机构和汽缸盖上配气机构零件均处于最佳的温度状态。在V形夹角机油最初通道(图2左图中黄色箭头)两侧反向流动的冷却液初始段(图2中红色箭头)流程中,通过冷却液加热机油,将热量传导到曲轴轴承结构和两排汽缸列的配气机构中(图2右图)。

按照以节油为目标的热管理的需要,应用了新开发的按温度机械调节的冷却液泵,其功能是在发动机暖机运行阶段减少90%的冷却液流量,以达到汽缸体冷却水套中最佳的保温效果。这种调节装置由一个常规的冷却液泵叶轮以及位于其圆周外围的自行反作用式调节单元(图3中用橙色表示)组成,其中一个始终有冷却液环流过的传统蜡式感温元件被作为温控执行器(80℃开启),它借助于其线性活塞行程使叶轮圆周外围的转动滑移节流环产生转动和轴向位移调节(图3中箭头所示)。为了实现自动调节和进行温度监测,节流环打开10%的泵水能力已顾及到可靠的发动机出水温度,并由位置靠近出水口的冷却液温度传感器进行监测。为了在冷却液温度低于80℃情况下,确保在动态功率发挥时能克服调节惯性,从3 500r/min转速起这种调节装置依靠泵水压力就能使系统无滞后地转换到全泵水量。

图2 在暖机阶段机油循环回路被加速加热

图3 根据温度调节的冷却液泵及其温控执行器和节流环

五、气门机构和链传动机构

借助于第3代Valvetronic全可变气门机构进行进气门升程调节来降低换气损失,明显降低了油耗。带有驱动装置和中间杠杆的偏心轴可以集成在现有可利用的结构空间内(图4)。为了精确地控制发动机负荷,精确的气门升程调节是必需的,为此要求组装配气机构的零件彼此相对仅百分之几毫米的尺寸偏差,这是通过将零件分成两个尺寸等级,并在装配过程中对汽缸盖气门升程进行专门的测量来达到的。在链传动机构中应用了全塑料张紧导轨和声学性能在老机型上已经考验的套筒齿形链。为了减轻重量,进排气双凸轮轴相位调节器的外壳材料由钢改为铝。

图4 发动机上的Valvetronic气门机构和发动机舱内的布置状况

六、机油循环回路

为了在全轮驱动车型上避开前桥差速器,发动机应留有必需的结构空间,为此将容积调节的6腔非对称摆动滑阀式机油泵被布置在发动机后端,并通过套筒链由曲轴传动,与老机型相比链条被明显缩短了,有利于减轻重量和减小摩擦功率损失。机油滤清器和温度调节器被集成在油底壳上,并由一个新型机油液面传感器(PULS,封装式超声波液面传感器)测量机油状态,这种液面传感器基于超声波原理,并能将液面在汽车组合仪表上显示出来。铝油底壳中的机油集滤器用薄钢板制成,被分成两节式,机油很少起泡乳化。

七、曲轴箱通风系统

由于采用了强制式曲轴箱通风,减少了发动机机油中的冷凝物以及燃油和燃烧残留物。机油分离器的结构布置与较大的通风体积流量相结合明显提高了部分负荷时的机油分离效率。被净化的曲轴箱通风气体的反馈无需外部管道,在部分负荷时在汽缸盖罩内被直接引入进气道的,而在增压运行情况下,与老机型一样它们被引入到节气门前。

八、燃油系统

高精度喷射是一种采用布置在燃烧室中央的电磁阀式喷油器的第2代汽油缸内直接喷射系统,其最高系统压力为20MPa,高压燃油泵由每列汽缸排气凸轮轴上一个具有3个凸起的凸轮片驱动。其连接管道被焊接在共轨上,所有的焊接部位都紧挨着螺钉拧紧部位,确保其不会因振动而裂开。这种喷油系统与中央布置的火花塞相结合是达到性能目标的重要基础。

九、皮带传动机构

采用带有张紧轮张紧的7筋主皮带机构传动V形夹角空间中的发电机、冷却液泵和主动车轮稳定性系统(ARS)用泵。在传动各种不同空调压缩机变型的4筋辅助皮带传动中,因采用了弹性皮带和BMW回转式张紧装置而可取消张紧轮或其它的安装辅助工具。

十、启动机

在这种新款V8增压直喷式汽油机引入发动机-启动-停机功能的同时,也采用了一种带有增强型轴承的启动机,此外还重新匹配了整流装置和啮合机构,因此特别是在回复启动时在70r/min时就已能啮合了,因而明显缩短了起步时间。这种设计可使启动过程次数增加10倍。

十一、排气侧布置

图5 尽可能消除节流的紧凑的进排气管路布置

两个专门为这种机型开发的废气涡轮增压器由真空膜盒操纵的废气放气阀控制调节,并可取消倒拖循环空气阀。这种废气涡轮增压器的特点是具有非常紧凑的结构型式以及高的压气机和涡轮效率。流动优化的排气歧管按点火次序优化原则将4个汽缸排气合并成2个排气歧管。靠近涡轮布置在V形夹角中的催化转化器能确保其快速达到起燃温度发挥净化作用,并满足欧5和ULEV-Ⅱ废气排放法规要求,而无需二次空气系统。排气歧管、废气涡轮增压器、催化转化器和大大消除节流的后废气管路是一个高效的系统,其中部分包裹着三层绝热材料,它们一方面避免了在发动机舱的内过于强烈的热辐射,另一方面确保空气有针对性地流过发动机舱,从而确保了热量从V形夹角空间散发到汽车地板下面去。

十二、进气管路和进气装置

带有进气消声器和增压空气冷却器的双进气空气管路(图5)仍固定在发动机上,再加上废气涡轮增压器集成在V形夹角空间内,进气路径很短,使得进气和增压空气管路中的压力损失最小。水冷式增压空气冷却器同样用螺钉固定在发动机汽缸盖前端,并通过节流阀体接管与V形夹角外侧的进气总管相连。

十三、冷却系统

平衡水箱被安装在左面的车身侧壁上。在热带地区使用的车型上,带有850W电动风扇的冷却液散热器通过一个辅助热交换器被支撑在左车轮罩上,而发动机机油冷却器则被安装在右车轮罩前面。一个20W功率的电动水泵在发动机停机后仍供应冷却液冷却废气涡轮增压器中间轴承座。低温循环回路中的冷却模块位于自动空调装置冷凝器前面,而低温循环回路则通过一个50W的水泵为发动机电控单元冷却和间接增压空气冷却器供应冷却液。

十四、废气装置

用于BMW 7系列轿车的废气装置被分成两支管路,其较大的横截面确保排气背压较低。消声器的设计适应于对轿车提出的高的声学舒适性要求。在后消声器范围内有两个真空操纵的废气阀,它们由数字发动机电控单元(DME)按特性曲线场控制,并能获得一种带有高的负荷反响的声学性能,胜任对车辆的综合要求:一方面在加速时能发出V8发动机强有力的响声,另一方面又具有出色的恒速行驶和怠速运转的舒适性。这些措施满足了对获得一种既节油同时又具备运动型性能的涡轮增压发动机的期望。四根尾管被套入集成在后挡泥板上的两块有棱角的镀铬护板中。

十五、发动机控制

为了对发动机进行电子控制,每列汽缸排都应用了一个经修改的四缸电控单元(DME),其插座结构和水冷却允许安装在发动机舱中消声器罩前面,并取消了一个单独的电控单元盒。此外,这两个电控单元通过柔性光缆与整车通讯联系。