混合动力汽车制动系统简析

◆文/上海 周晓飞

一、混合动力制动系统概述

电动汽车(电动汽车包括纯电动汽车、混合动力汽车和燃料电池汽车)的制动系统与其他汽车基本相同。不同的是,在电动汽车上,一般还有电磁制动装置,它可以利用驱动电动机的控制电路实现电动机的发电运行,使减速制动时的能量转换成对蓄电池充电的电流,从而得到再生利用。

混合动力汽车的制动系统不仅仅用于使车辆可靠、稳定地减速。它还能使车辆的制动能量不转化为热量,而是回收利用制动能量并通过主动变速器内的电动机将其转化为电能。为了配合全混合动力驱动方式获得最大燃油经济性,制动系统必须回收利用尽可能多的制动能量。

在电子伺服制动控制系统中,制动踏板与制动系统其他部分(制动助力器)之间不再永久保持机械联结。在系统中,通过电子方式感知驾驶员的制动要求,随后将制动要求划分为电气部分和液压部分。电气部分通过主动变速器的电动机转化为电能并存储在高电压蓄电池内。液压部分通过传统行车制动器产生减速度。划分制动要求时会考虑到制动强度、行驶情况和混合动力组件状态。通过这种方式,混合动力制动系统可以纯电动方式实现最高3m/s2 的减速度。但更为重要的一个参数是在所有行驶情况下可以回收利用的制动能量百分比。就这一数值而言,这样的制动系统可以达到80%以上,也就是说,在所有制动能量中只有10%至20% 通过行车制动器转化为无用热量。

二、混合动力制动系统主要部件

混合动力制动系统由以下重要组件组成:带有传感器系统和关闭单元的制动踏板、主动式制动助力器、真空供给装置、SBA单元 (混合动力制动作用转换,电子感应制动作用)、动态稳定控制系统、车轮制动器(图1)。

图1 混合动力制动系统组件

1.SBA单元

在宝马的混合动力制动系统中,SBA单元即“混合动力制动作用转换”指的是由控制单元和液压单元构成的单元(图2)。它是混合动力制动系统的一个重要组件,该组件将驾驶员的制动要求划分成回收利用部分和液压部分。进行维修时只能将其作为一个单元更换。

图2 SBA单元

SBA控制单元对制动控制执行主控功能。它探测驾驶员的制动要求,将整个制动力矩划分为能量回收部分和液压部分。为此,SBA控制单元带有以下电气接口:制动踏板角度传感器、关闭单元关断阀、关闭单元压力传感器、制动助力器内的电磁阀、制动助力器内的隔膜行程传感器、制动助力器内的制动真空压力传感器、电动真空泵(控制和监控)、供电、总线系统PT-CAN和H-CAN02。

为了实现能量回收,SBA控制单元通过混合动力CAN2、混合动力接口模块和混合动力CAN与混合动力主控控制单元进行通信。液压部分由SBA控制单元通过直接控制制动助力器内的电磁阀来实现。与所有对液压制动系统进行干预时的情况一样,在此DSC控制单元也是SBA控制单元的一个重要通信设备。

2. 电动真空泵

以纯电动方式行驶期间,发动机处于静止状态,因此也不会驱动机械真空泵。为了在此期间同样确保提供制动真空压力,例如宝马E72上装有一个附加电动真空泵(图3)。

泵元件是一个双膜片泵。其内部结构基本对称,因此两个端面上分别带有一个输入阀和一个输出阀。根据壳体盖板的形状可以识别出这两个阀门。泵输入端与真空管路相连。真空泵通过输入端吸入空气并产生真空压力。吸入的空气通过壳体盖板上的输出孔向外输送。

图3 电动真空泵

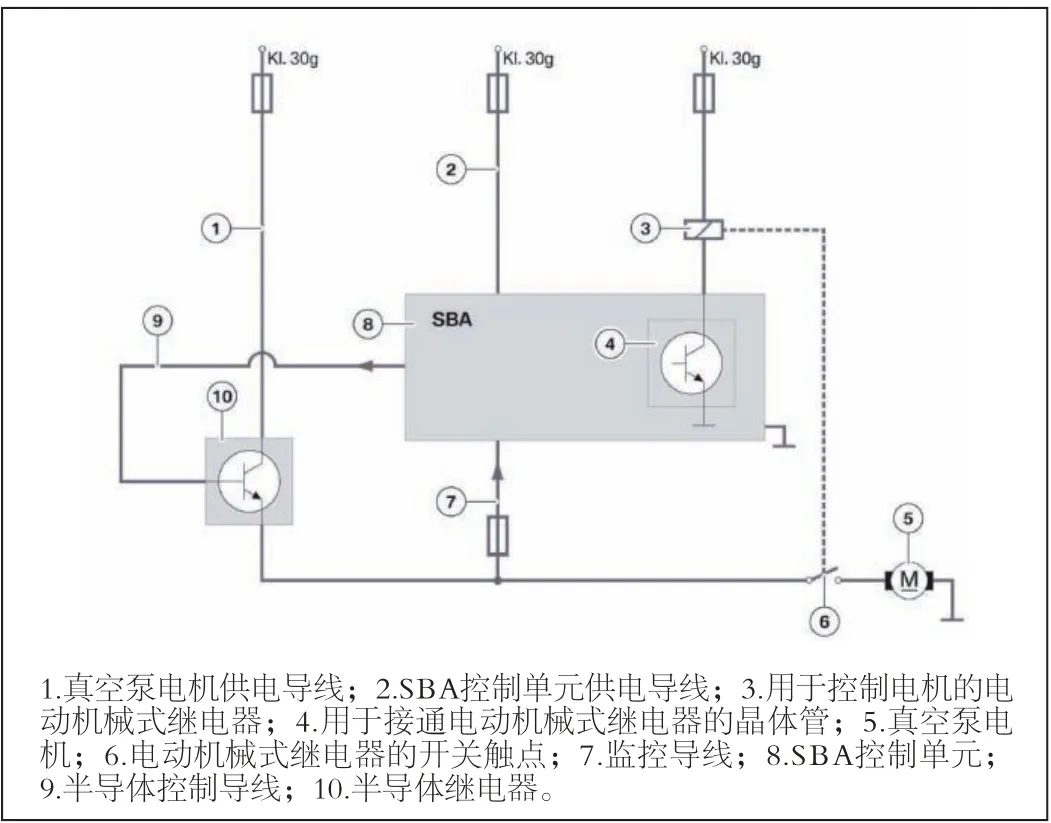

电动真空泵的电机由SBA控制单元和两个继电器供电,这两个继电器串联连接。在正常运行模式下,SBA控制单元从总线端30g接通起就会接通电动机械式继电器。但电动真空泵的实际接通和关闭由半导体继电器负责(图4)。

如果内燃机启动后可以通过机械真空泵正常提供制动真空压力,即使出现电动真空泵故障,混合动力制动系统也会保持在电子伺服模式下。否则,混合动力制动系统就会切换为传统模式。

SBA控制单元可以通过半导体输出端与电动机械式继电器开关触点间分出的监控导线识别出部件故障。

图4 电动真空泵的操控电路

SBA控制单元测量该监控导线上的电压并将其与所需切换状态决定的期望值(继电器接通或关闭)进行比较。

SBA控制单元根据内燃机是否运转以及制动助力器上制动真空压力测量值的信息控制按需接通和关闭电动真空泵。制动真空压力过低时就会接通电动真空泵。

因此维修时,只能将电动真空泵作为整个单元进行更换。

三、混合动力制动系统主要功能

1.分布式功能

SBA控制单元是混合动力制动系统的主控控制单元。它控制从探测制动要求直至控制制动系统执行机构的所有过程。能量回收式制动的执行机构是传动系统:通过供电电控箱控制电动机使其以发电机方式工作。为了使其能够产生电能,必须以机械方式对其进行驱动。因此电动机吸收作用在传动系统上的制动力矩。在减速度最高3m/s2的情况下,如果制动力矩仅作用在后桥上就会导致不稳定的行驶情况出现。因此进行能量回收式制动时,分动器内的片式离合器也会接合。随后,前桥和后桥达到相同转速从而为制动力矩在两个车桥上的平均分配创造前提条件。在这种“电子伺服模式”下会尽可能地回收利用制动能量,即通过第一个电动途径输送。只有在减速度高于3m/s2或混合动力驱动装置无法转化所有制动能量时,才会针对剩余能量使用传统行车制动器。为此,SBA控制单元控制主动式制动助力器。后者产生用于两个制动回路的制动压力,制动压力通过动态稳定控制系统发布到四个车轮制动器上(图5)。

图5 混合动力制动系统功能

只有在故障情况或特殊情况下才会提供应急功能,此时SBA控制单元不再执行主控功能。例如在不稳定的行驶情况下,动态稳定控制系统就会执行主控功能,从而以高优先级使车辆稳定下来。此时无法继续进行能量回收式制动。

能量回收式制动所需的某一组件失灵或供电失灵时,混合动力制动系统就会由“电子伺服模式”切换为传统模式。在传统模式下会使制动踏板与行车制动器重新建立起机械连接。这样可使车辆通过传统液压制动系统实现可靠减速。

2.电子伺服模式

混合动力制动系统在接通供电后对电子伺服模式正常工作所需的所有系统组件进行自检。顺利结束自检后就会启用电子伺服模式。否则,混合动力制动系统就会保持传统模式。

在电子伺服模式下(图6),制动踏板与制动助力器的机械连接断开。SBA控制单元通过制动踏板角度传感器分析出驾驶员的制动要求。根据行驶情况和混合动力组件状态将制动要求划分为能量回收和液压部分。

SBA控制单元为此向混合动力主控控制单元发送一个规定值用于实现能量回收。混合动力主控控制单元随即通过混合动力电动机控制装置控制单元执行该规定值。

由电动机通过这种方式产生的电能存储在高电压蓄电池内。在此也需要供电电控箱控制单元的参与(改变电压和电流强度)。

图6 在电子伺服模式下的制动操纵示意图

为了实现液压部分,SBA控制单元为主动式制动助力器内的电磁阀供电。这样可使空气流入工作室内并通过真空压力在制动主缸内的活塞上产生作用力。从而将压杆拉入制动助力器内。这样,插入压杆叉形端部的制动踏板销也不会碰到机械限位位置。因此不会在操作制动踏板时产生反作用力。

但是踏板力模拟器会产生反作用力。所实现的作用力传递与传统制动系统基本相同。在电子伺服模式下,关闭单元的作用就像一个刚性元件。密闭其中的制动液无法被压缩。在这种状态下,制动液也无法溢出到带有弹簧的膨胀室内,因为膨胀室被一个电磁阀封住。

3.传统模式

传统模式是混合动力制动系统的基本机械模式(图7)。在该模式下会使制动踏板与制动助力器重新建立起机械连接。因此驾驶员可以像在带有制动助力装置的传统车辆上一样在液压制动系统内产生一个制动压力并使车辆可靠减速。在传统模式下无法进行能量回收式制动。全部制动力均由液压制动系统提供。

图7 在传统模式下的制动操纵示意图

驾驶员在传统模式下操作制动踏板时,主动式制动助力器内的电磁阀不会受控工作。此时压杆不会移动。因此在操作制动踏板期间,销子与压杆端部限位位置间的间隙闭合且建立起上述机械连接。从驾驶员的角度来说,这表明空行程增大。驾驶员几乎不会感觉到任何反作用力,直至销子到达限位位置。可以这样来解释:在传统模式下,关闭单元内的电磁阀打开。因此关闭单元内的制动液可以向上方空间流动。那里有一个移动活塞可以克服弹簧力向上移动。关闭单元内弹簧产生的反作用力明显低于踏板力模拟器内的弹簧。因此在这种情况下,踏板力模拟器内的弹簧根本不会压缩。也可以说踏板力模拟器在此不起任何作用。仅有的反作用力来源于关闭单元内的弹簧,而且该作用力非常小。

如果内部监控功能发现可导致无法继续在电子伺服模式下可靠运行的故障,就会自动启用传统模式。识别到踏板角度传感器失灵、关闭单元内的压力传感器失灵、关闭单元内的电磁阀不再正常工作、隔膜行程传感器失灵、主动式制动助力器内的电磁阀失灵、真空供给装置失灵、真空压力传感器失灵、SBA控制单元或供电失灵、SBA单元内的压力传感器失灵以及通信受到干扰故障时就会启用传统模式,通过亮起警告灯和发出检查控制信息告知驾驶员进入传统模式。