圆环状辅助电极对多针头静电纺丝系统的电场分布影响

李建军 季骥 王丽秋

摘 要:为了考察圆环状辅助电极对多针头静电纺丝装置的电场分布影响,使用了Ansoft Maxwell软件模拟分析了圆环状辅助电极在不同半径、外加电压及粗细等因素对电场的影响并与无辅助电极时的情况相比较。结果表明:加入圆环状辅助电极可以提高针头表面的电场强度,使电场分布更加均匀,外加电压、半径及粗细都会影响电场的分布。当屏蔽环的外加电压为18 kV,半径为38 mm,型号为20#(0.457 mm)铁丝时为最优条件。

关键词:圆环状辅助电极;静电纺丝;多针头;电场分布

中图分类号:TQ343.5

文献标志码:A

文章编号:1009-265X(2019)03-0091-06

Effects of Circular Ring Auxiliary Electrode on Electric Field Distributionof Multi-Needle Electrospinning System

LI Jianjun, JI Ji, WANG Liqiu

(School of Environmental and Chemical Engineering, Yanshan University, Qinhuangdao 066004, China)

Abstract:In order to investigate the effects of auxiliary ring auxiliary electrode on electric field distribution of electrospinning device, Ansoft Maxwell software was used to simulate and analyze the effects of different radius, applied voltage and thickness of auxiliary ring auxiliary electrode on electric field, and the comparison was conducted with the condition of no auxiliary electrode. The results showed that the addition of auxiliary ring auxiliary electrode could improve electric field intensity of needle surface and make electric field distribution more uniform. The applied voltage, radius and thickness of the electrode would affect electric field distribution. The optimal conditions were as below: applied voltage of shielding ring 18 kV, radius 38 mm and the model of iron wire 20#(0.457 mm).

Key words:auxiliary ring auxiliary electrode; electrospinning; multi-needle; electric field distribution

纳米纤维具有高比表面积、直径小(1~100 nm)等优点,在生物医用材料、复合增强材料、过滤材料及传感器等领域得到了广泛的应用。静电纺丝技术由于成本低廉、设备结构简单、工艺流程短等优势成为目前最有发展潜力的规模化纳米纤维制备技术。

为了实现纳米纤维的批量规模化制备,国内外学者对静电纺丝装置进行了设计改进,目前主要集中在多针(喷)头装置、非针(喷)头装置及辅助装置的改进方面,例如采用旋转辊筒电极[1]、螺旋线圈[2]、边缘板[3]、环形珠链电极[4]、静电梭[5]、带狭缝的中空管[6]、多孔管电极[7-8]、多孔喷丝板电极[9]及旋转环状电极[10]等非针(喷)头装置,在辅助装置改进方面,如利用磁场带动聚合物纺丝液形成凸起而在电场下形成射流的双层结构装置[11];利用通入纺丝液的气体形成气泡在电场下拉伸的静电纺丝技术[12-14];纺丝液在重力作用下滴落到旋转辊筒电极上的溅射式静电纺丝技术[15]等。由于非针头静电纺丝技术制得的纤维粗细不均率较高,产品质量控制困难,不适合生产皮芯型、并列型等特殊结构的多组分复合纤维,多针头静电纺丝技术仍需要进一步研究,而在多针系统中最困难的问题是相邻射流存在静电排斥力,导致电场分布不均匀,电场的不稳定变化会加速“鞭动”现象而很难实现纳米纤维的定向收集。

早期的多针头静电纺丝技术的研究主要是在増加针头数量及针头排列方式上,例如Theron等[16]研究了1×9针头和1×7针头的线型排列和3×3排列的9针头静电纺丝过程;Tomaszewksi等[17]研究了26针頭线型排列、椭圆排列和10针头圆形排列的多针头系统;Angammana等[18]研究了2~4个线型排列多针头的静电纺丝装置,都发现多针头圆形排列时纺丝过程稳定性最好、纤维质量好且纺丝效率较高,而多针头线型排列时纺丝效率最差;而且随着针头数量增加,针尖处的电场强度明显减小,电场的干扰作用也逐步增强。为了改善多针头之间电场的干扰作用,使电场分布均匀,研究者们开始研究不同形状的辅助电极的静电纺丝装置,例如圆筒状[19]、空心圆板式[20]、平板式[21]、移动针状及圆柱状电极[22]、针式辅助电极等[23-24],并借助Ansoft Maxwell、Comsol、Ansys等有限元软件进行电场模拟分析,发现加入辅助电极后使针尖的电场强度最大值降低,还可以抑制射流的鞭动不稳定性,纤维收集区域比无辅助电极时减小。Yang等[25]使用了等轴环状辅助电极(以下简称屏蔽环),研究了六边形排列的7~37个针头系统,用Ansoft Maxwell有限元分析软件确定了屏蔽环最佳尺寸,发现在7针头系统中使用直径7 cm的屏蔽环效果最佳,针尖处的电场也更加均匀。

虽然辅助电极的使用可以改善多射流之间的相互影响,但还不能完全消除电场的干扰,所以还需要对多针头静电纺丝过程中场强分布及场强大小做进一步研究,本文首先利用Ansoft Maxwell 3D软件对6针头圆形排列的静电纺丝装置进行仿真建模,研究屏蔽环参数对纺丝系统的静电场的影响,然后以电解溶胶-凝胶过程制备的Al2O3-3Y-TZP溶胶进行静电纺丝,来验证模拟优化后的最佳条件,以期为规模化多针头静电纺丝装置的设计和制造提供试验基础和理论依据。

1 Ansoft Maxwell建模

1.1 模型建立

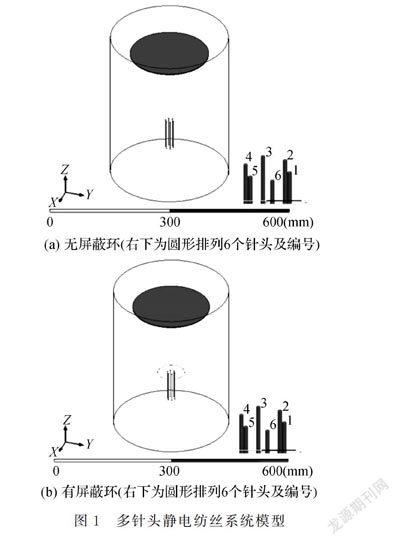

使用了Ansoft Maxwell 3D软件对6针头电极装置进行了数值模拟。建立如图1所示模型,主要包括针头、圆形接收板、屏蔽环三部分。其中针头半径1 mm,长80 mm;接收板半径200 mm,厚度2 mm,接收距离200 mm;屏蔽圆环半径25~55 mm。

1.2 材料属性与外加条件

针头材质为不锈钢,屏蔽环材质采用市售铁丝(规格10#~40#),接收板为铝质,针头施加电压为10~30 kV,铝质接收板电压为零。

1.3 边界条件

6个针头呈半径为10 mm圆形分布,与接收板垂直于Z轴,计算区域:-150 mm<X<150 mm;-150 mm<Y<150 mm;-150 mm<Z<250 mm,计算域内为真空,无穷远处电压为零。

1.4 求解条件

采用自适应方法划分网格,求解参数:残差1×10-6,误差平均值0.001,计算步骤50。

1.5 Al2O3-3Y-TZP纺丝溶胶的制备及纤维的表征

将ZrOCl2·8H2O、AlCl3·6H2O和Y(NO3)3·6H2O(摩尔分数为2.5%的Y2O3/ZrO2,质量分数为5%的Al2O3/ZrO2)溶于蒸馏水中,加入蔗糖,在40 ℃恒温条件下搅拌1 h,然后在电解池中加入适量的冰醋酸,在25 ℃恒温电解,电解48~60 h后得到粘性溶胶。具体过程在文献[26-27]中详细叙述。静电纺丝结束后取出接收板上的凝胶纤维,在70 ℃烘箱中干燥24 h,自然冷却到室温。用扫描电子显微镜(SEM,JXA-840,日本JEOL)来观察纤维的形貌,加速电压20 kV,纤维表面喷金来提高导电性能。

2 结果与讨论

2.1 有、无屏蔽环的电场强度对比

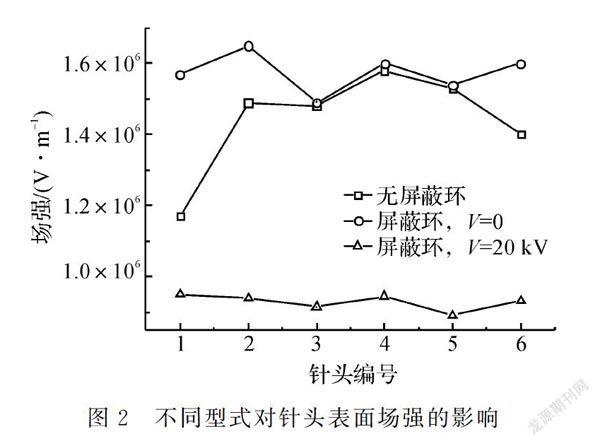

在多针头静电纺丝过程中,由于不同位置的针头场强大小及分布不等,不仅会导致针(喷)头中的纺丝液直接滴落或针头不工作等问题,而且会影响射流稳定,造成纳米纤维的粗细不匀度增加。为了探讨有无屏蔽环时多针头的静电场分布情况,在图2中给出有无屏蔽环及不同外加电压时各个针头的电场强度,并统计分析了三组针头场强值的标准偏差σ,可以看出,当没有屏蔽环时针头之间的电场相互影响严重,其中1#针头的场强远远小于其他针头,导致该组标准偏差σ较大,说明在施加同一电压时,各个针头表面的电场强度波动较大,这种情况不利于“Taylor”锥的形成,进而会降低纺丝效率影响纤维产量。加入屏蔽环后,标准偏差σ由1.33×105 V/m降低到2.52×104 V/m,说明各个针头的 场强值变化幅度减小,电场稳定性提高,而且各个针头的表面场强均值增加,说明屏蔽环在屏蔽外界电场干扰的同时可以使各针头之间的电场更加均匀,与文献[25]中的模拟结果类似。当给屏蔽环外加与针头相同的20 kV电压的时候,电场更加稳定,各个针头的场强值波动更小,但是各针头表面的电场强度平均值反而减小,其原因可能是屏蔽环的电场与各针头表面电场的相互排斥作用导致。

为了进一步考察有无屏蔽环时电场分布情况,在图3中给出了不同Z值时的沿X轴电场强度变化趋势。如图3(a)所示,当无屏蔽环或屏蔽环无施加电压时,电场的变化趋势基本都为双峰分布,而峰值并非针头表面的强度值,而是2、3和5、6号针头中间位置的强度叠加,当给屏蔽环施加20 kV电压后,屏蔽环外围出现了强电场区域,出现两个强峰,而屏蔽环内电场强度减低,随着Z值增加,如图3(b)中所示,两个强峰的强度减弱,说明屏蔽环在远离针头时电场作用减弱,屏蔽环内场强也逐步接近于无屏蔽环时的电场强度。

2.2 屏蔽环外加电压的影响

当给屏蔽环施加电压时,针头表面的电场强度会降低。为了考察施加不同电压时的电场分布情况,在其他参数不变情况下,分析计算了电压为10、15、20、25 kV及30 kV的各针头的场强情况,从图4(a)中可以看出,给屏蔽环外加不同电压,计算域中同一位置的场强变化趋势相似,在屏蔽环外围出现强电场区域。在图4(b)可以明显看出屏蔽环产生的电场对针头表面电场影响显著,当外加电压增大到30 kV时,6个针头表面电场均值由1.7×106 V/m下降到2.71×105 V/m,衰减达84.1%。静电纺丝过程中能够形成纤维射流的条件之一是施加的外加电压必须大于体系的临界电压Vc,而较低的电场强度值只能用提高电压的方式来弥补,这将增加静电纺丝过程的生产成本,不利于规模化生产。因此屏蔽环的施加电压不易太大,以保障针头表面有足够的电场强度值。通过计算5组针头表面场强的标准偏差σ发现,随着电压值的增大,σ值呈先减小后增大再减小的趋势,因此本模型屏蔽环施加电压的最佳范围应为15~20 kV。图5中给出了不同施加电压时各针头的场强均值和屏蔽环的表面场强变化,可以看出,当施加电压为18 kV时,屏蔽环表面与针头表面场强大小相同,此时电场分布最均匀,为屏蔽环的最佳施加电压。

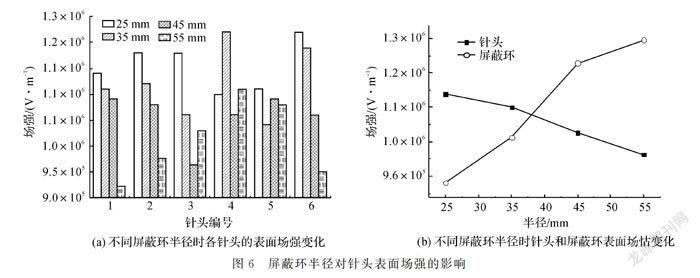

2.3 屏蔽环半径的影响

为探究屏蔽环尺寸对电场分布的影响,分别建立了屏蔽环半径R为25、35、45、55 mm的计算模型,施加电压18 kV而其他参数不变。结果如图6(a)所示,可以看出屏蔽环的半径也影响电场的分布情况,在相同的外加电压时,随着屏蔽环半径的增大,针头表面的场强均值逐渐减小,计算后的标准偏差值σ出现不规律变化。但是从图6(b)可以看出,随着屏蔽环半径的增加,屏蔽环的表面场强值反而逐渐增大。在静电纺丝过程中,屏蔽环和针头表面的电场值相近才能保持电场稳定,电场分布更加均匀,因此屏蔽环的最佳半径应为图中的兩曲线相交点R为38 mm处,此时针头表面和屏蔽环表面的电场强度相等。

2.4 屏蔽環粗细的影响

为了研究屏蔽环粗细对电场分布的影响,分别计算了采用市售铁丝型号分别为10#(1.625 mm)、20#(0.457 mm)、30#(0.157 mm)、40#(0.061 mm)的电场分布情况,施加电压仍为最佳电压18kV,其他参数不变。如图7所示,屏蔽环的粗细也影响计算区域的电场分布,在施加相同的外加电压情况下,随着屏蔽环变细,各个针头表面的场强值逐渐增加,应该尽可能选择较细的屏蔽环,但是计算后的标准偏差值σ为先增大后变小的趋势,其中20#铁丝标准偏差σ最小,为了产生均匀分布的电场,屏蔽环应选择20#铁丝为最佳。

2.5 Al2O3-3Y-TZP凝胶纤维的表征

按上述最佳条件,将Al2O3-3Y-TZP溶胶在6针头静电纺丝装置中进行静电纺丝,结果如图8所示,图8(a)和图8(b)分别为有无屏蔽环时制得的凝胶纤维在70 ℃空气中干燥24 h后的SEM照片,可以看出,无屏蔽环时纤维取向杂乱,直径分布较宽,纤维规整度较差,而有屏蔽环时凝胶纤维取向规整,直径较为均匀,约为1~5 μm,说明使用屏蔽环后,均匀分布的电场可以抑制纺丝射流的鞭动不稳定性,使纤维质量提高。

3 结 论

a)在圆形排列的多针头静电纺丝系统中加入屏蔽环可以提高针头表面的电场强度,使电场分布更加均匀,当给屏蔽环施加电压时,各个针头的场强波动减弱,电场更加稳定,但是针头表面场强降低。

b)屏蔽环的外加电压、半径及粗细都影响电场的分布。在本文设计的多针头静电纺丝模型中,当屏蔽环的外加电压为18 kV,半径R=38 mm,型号为20#(0.457 mm)铁丝时为最优条件。

c)加入屏蔽环的多针头静电纺丝装置可以制备质量较好的Al2O3-3Y-TZP凝胶纤维,直径在1~5 μm之间。

参考文献:

[1] JIRSK O, SANETRNIK F. LUCAS D. A method of nanofibers production from polymer solution using electrostatic spinning and a device for carrying out the method: CZ, WO2005024101[P].2005-03-17.

[2] WANG X, NIU H, WANG X, et al. Needleless electrospinning of uniform nanofibers using spiral coil spinnerets[J]. Journal of Nanomaterials, 2012,10:1-9.

[3]THOPPEY N M, BOCHINSKI J R, CLARKE L I, et al. Unconfined fluid electrospun into high quality nanofibers from a plate edge[J]. Polymer, 2010,51(21):4928-4936.

[4] LIU S L, HUANG Y Y, ZHANG H D, et al. Needleless electrospinning for large scale production of ultrathin polymer fibres[J]. Materials Research Innovations, 2014,18(4):833-837.

[5] 张靓.高压静电梭纳米纺丝装置:中国,201110041949.2[P].2011-05-25.

[6]SHARMA U, PHAM Q, MARINI J, et al. Electrospinningprocess for manufacture of multi-layered structures:US,9,194,058[P].2015-11-24.

[7] DOSUNMU O O, CHASE G G, KATAPHINAN W, et al. Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J]. Nanotechnology, 2006,17(4):1123-1127.

[8] VARABHS J S, CHASE G G, RENEKER D H. Electrospun nanofibers from a porous hollow tube[J]. Polymer, 2008,49(19):4226-4229.

[9] ZHENG Y S, LIU X K, ZENG Y C. Electrospun nanofibers from a multihole spinneret with uniform electric field[J]. Journal of Applied Polymer Science, 2014,130(5):3221-3228.

[10] WANG X, LIN T, WANG X G. Scaling up the production rate of nanofibers by needleless electrospinning from multiple ring[J].Fibers&Polymers,2014,15(5):961-965.

[11] YARIN A L, ZUSSMAN E. Upward needleless electrospinning of multiple nanofibers[J]. Polymer, 2004,45(9):2977-2980.

[12] HE J H, LIU Y, XU L, et al. Biomimic fabrication of electrospun nanofibers with high-throughput[J]. Chaos Solitons & Fractals, 2008,37(3):643-651.

[13] 刘雍.一种可用于大批量生产纳米纤维的喷气式静电纺丝装置:中国,200710036447[P].2007-07-25.

[14] LIU Z, HE J H. Polyvinyl alcohol/starch composite nanofibers by bubble electrospinning[J]. Thermal Science,2014,18(5):1473-1475.

[15] TANG S, ZENG Y C, WANG X H. Splashing needleless electrospinning of nanofibers[J]. Polymer Engineering & Science, 2010,50(11):2252-2257.

[16] THERON S A, YARIN A L, ZUSSMAN E, et al. Multiple jets in electrospinning: experiment and modeling [J]. Polymer, 2005,46(9):2889-2899.

[17] TOMASZEWSKI W, SZADKOWSKI M. Investigation of electrospinning with the use of multi-jet electrospinning head[J]. Fibers and Textiles in Eastern Europe, 2005,13(4):22-26.

[18] ANGAMMANA C J, JAYARAM S H. The effects of electric field on the multijet electrospinning process and fiber morphology[J]. IEEE Transactions on Industry Applications, 2011,47(2):1028-1035.

[19] KIM G H, CHO Y S, KIM W D. Stability analysis for multijets electrospinning process modified with a cylindrical electrode[J]. European Polymer Journal, 2006,42(9):2031-2038.

[20] VARESANO A, CARLETTO R A, MAZZUCHETTI G. Experimental investigations on the multi-jet electrospinning process[J]. Journal of Materials Processing Technology, 2009,209(11):5178-5185.

[21] XIE S, ZENG Y C. Effects of electric field on multineedle electrospinning: experiment and simulation study[J]. Industrial and Engineering Chemistry Research, 2012,51(14):5336-5345.

[22] 李舟.一種具有辅助电极的静电纺丝系统和静电纺丝方法:中国,201310488427.6[P].2013-10-17.

[23] 孙雪峰.辅助电极静电纺多射流的形成及机理研究[D].天津:天津工业大学,2014.

[24] LIU Y, ZHANG L, SUN X F, et al. Multi jet electrospinning via auxiliary electrode[J]. Materials Letters, 2015,141:153-156.

[25] YANG Y, JIA Z D, LI Q, et al. A shield ring enhanced equilateral hexagon distributed multi-needle electrospinning spinneret[J]. Transactions on Dielectrics and Electrical Insulation, 2010,17(5):1592-1601.

[26] LI J J, JIAO X L, et al. Preparation of Y-TZP ceramic fibers by electrolysis-sol-gel method[J]. Journal of Materials Science,2007,42:5562-5569.

[27] LI J J, JIAO X L, et al. Preparation of crack-free 3Y-TZP/Al2O3 composite ceramic fiber by electrolysis-sol-gel method[J].Chemical Research in Chinese Universities, 2007,23(4):377-380.