煤巷锚杆支护构件失效机制及其优化研究

安智强

【摘 要】 针晋华宫矿煤巷掘进过程中局部区域常出现锚杆支护失效问题,如铁丝网、钢带、托板等零部件的破损或断裂,不仅多次返修,影响支护进度,还造成支护成本的增加。本文研究了晋华宫矿锚杆支护构件的破断特征,分析了构件的失效机制,并对其进行优化。托板由平板状优化为拱形,并配调心球垫;设计了可指示钻孔深度的黄色荧光条;钢带中心孔口由圆形变为两个半圆状;金属网由菱形变为多边缠绕编织。将这些新的支护构件应用后不仅可加快生产进度和开机率,还可大幅减少成本,对类似条件下的巷道锚杆支护起到一定借鉴。

【关键词】 锚杆支护;构件;托板;钢带;金属网

【中图分类号】 TD353+.6 【文献标识码】 A

【文章编号】 2096-4102(2019)03-0038-04 开放科学(资源服务)标识码(OSID):

1引言

晋华宫矿11#煤层307盘区西翼皮带巷、2709巷施工过程中,巷道局部区域常出现锚杆支护失效问题,如铁丝网、钢带、托板等零部件的破损或断裂。导致锚杆支护返修率较高,存在二次或多次重复支护或修护。不仅支护材料浪费严重,还影响支护进度,不利于锚杆支护作业的安全快速进行,对掘进进度产生重要影响。如果这些局部现象发生较多,一旦处理不及时,可能会引发锚杆支护顶板的整体垮冒事故,其危害性极大。因此,研究煤巷锚杆支护失效机理及其优化具有重要意义。目前煤矿锚杆支护的研究多集中在锚网索组合方式、锚杆长度与间排距优化、锚杆与围岩的协同作用等方面,而对锚杆的附属构件(如托板、钢带、金属网等)的研究很少,尤其是各个零部件的损坏机制与优化原则。

本文系统研究了晋华宫矿煤巷掘进过程中托板、钢带、金属网等支护构件的破断特征,分析了构件的失效机制,并对其进行了优化。研究结果的应用可加快生产进度和掘进机的开机率,减少支护成本,对类似条件下的巷道锚杆支护起到一定借鉴。

2 锚杆托板破裂机制及其优化

2.1 托板破裂机制

锚杆托板的作用主要有两点:①预应力的提供与扩散。对螺母施加扭矩对托板作用后,托板会给锚杆提供主动作用力,也就是预应力;②载荷传递作用。圍岩如果变形的话,会将该部分载荷作用到托板,托板会把这种作用力传递给锚杆杆体,从而提高锚杆工作阻力,限制围岩变形。晋华宫矿锚杆托板普遍采用方形带孔平钢板,尺寸为110×110mm。现场应用中托板常出现变形、破裂等现象,如图1所示。这是由于托板形状和几何结构设计不合理的缘故。锚杆平托板力学性能较差,不具有调心能力,托板和调心垫配合不好,平托板承受偏载和集中载荷作用,常使平托板四周变形翘起、扭曲、破裂甚至压穿,降低锚杆支护的整体能力,使锚杆支护失效。

2.2锚杆托板的改进

将锚杆托板形状由平板状优化为拱形,并配调心球垫,尺寸:L×B为110×110mm、H为10mm,如图2所示。拱形托板承载能力显著提高,与锚杆的强度匹配,可满足不同锚杆安装角度的需要,具有良好力学性能,还可调心适应变形,改善了锚杆受力状态,支护能力充分发挥。

3锚杆钻孔深度指示设计

3.1锚杆长度、钻孔深度、钻杆长度的匹配问题

锚杆长度的计算公式为L=L1+L2+L3。式中:L1为锚杆外露长度,一般为0.1~0.15m。对于端头锚固型锚杆,L1=垫板厚度+螺母厚度+(0.03~0.05)m;L2为锚杆有效长度;L3为锚杆锚固段长度,一般端锚为0.3~0.4m,如图3(a)所示。

晋华宫矿设计的锚杆长度为2000mm,11#煤层307盘区西翼皮带巷、2709巷锚杆外露长度设计值为L1=240mm。因此,钻孔孔深标准值应为1860mm。晋华宫矿普遍使用锚杆钻杆为长900mm的短杆配合长1200mm的长杆,钻杆总长度为2100mm。钻杆总长度比钻孔孔深标准值多出240mm(900+1200-1860=240mm),因此,为使钻孔深度合适,不至于太浅或太深,锚杆钻机的钻杆在外露240mm时就应及时停钻,但井下环境昏暗,光线不好,工人又是仰视钻杆。因此,工人对钻孔深度的把握均是经验所为,不太严格,钻孔深度很难达到标准值1860mm,常常出现锚杆钻孔深度偏大或偏小现象。孔深偏大,致使锚杆外露长度减小,导致螺帽无法拧紧,锚杆初始预紧力不足;孔深偏小,致使托板无法与顶板紧密接触,无法控制顶板初始变形与离层,从而影响锚杆主动支护效果,如图2(b)所示。

3.2指示锚杆钻孔深度设计

结合井下具体作业环境,并且在不更换晋华宫矿钻孔机械原始配件或部件的条件下,提出了指示钻孔深度的黄色荧光条的优化设计措施,如图4所示。即在锚杆钻机钻杆末端以上240mm处粘贴环形的黄色荧光条,该荧光条可以在黑暗的工作环境中清晰地指示钻孔深度。

4钢带失效机制及其优化

4.1钢带撕裂特征

钢带在锚杆支护中的作用主要表现在:①向围岩扩散锚杆预紧力与工作阻力的作用;②护表与改变围岩受力状态的作用;③将锚杆组合在一起,使锚杆受力均匀化。晋华宫矿在锚杆、托板和钢带孔口连接处,常常有钢带断裂、锚杆和托板压穿钢带现象,如图5所示。钢带从发生撕裂到断裂,顶板围岩下沉变形不断加大,进而会使金属网撕破。锚杆—钢带—金属网失去组合作用,整体支护能力降低,巷道变形加大,甚至两锚杆之间的破碎岩石发生垮落。

4.2钢带撕裂机制及其优化设计

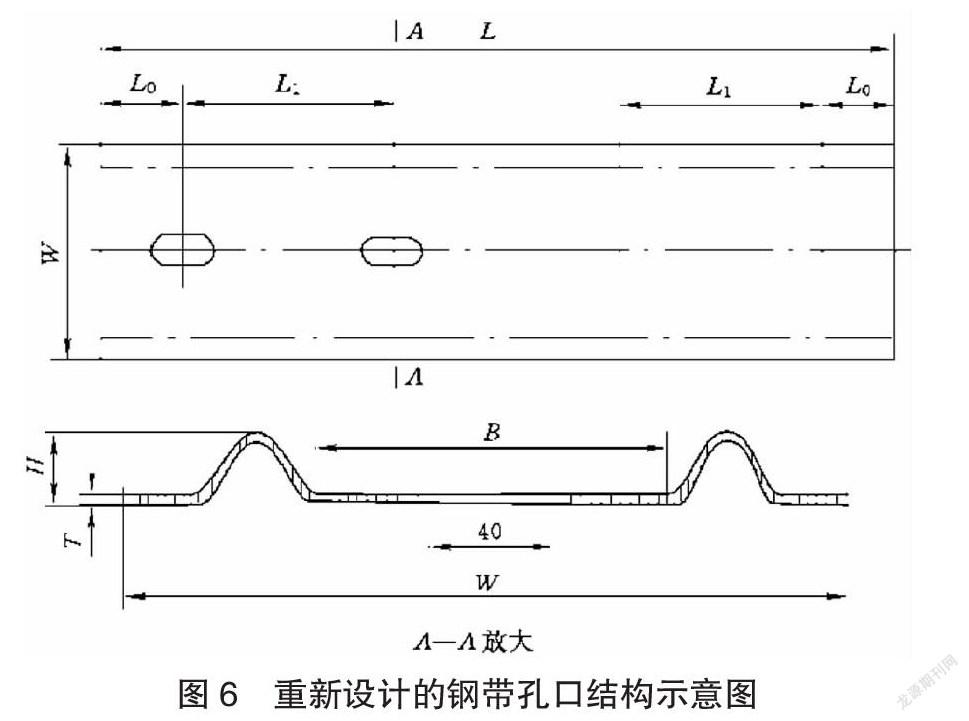

晋华宫矿原设计钢带为W钢带配圆形孔口,优点:①护表面积大,有利于锚杆预应力扩散和作用范围扩大;②刚度大,抗弯性能好,控制围岩变形能力强。不足之处:孔口为圆形,且设计直径d值偏小,钢带挠度的可调范围小,对围岩的变形适应性差,对顶板变形的强硬控制性太强,容易引起孔口处应力集中。钢带孔口与锚杆和托板的匹配性差,常常发生托板压入或压穿钢带、锚杆在钢带孔口处剪切或撕裂钢带的现象。

合理的钢带孔口应该能够适应顶板发生的部分微小变形。钢带孔口重新设计如下图6所示:孔口两侧为两个半圆,孔径Φ25mm,中间为长方形,孔口总长度40mm。与圆形孔相比,这种孔口活动性能好,更能适应顶板围岩的微小下沉变形,与锚杆灵活匹配性良好,可以防止钢带被锚杆撕裂,使钢带的作用充分发挥。

5破碎顶板金属网优化

锚杆支护中金属网的作用主要有:①防止非锚固区域的破碎岩块掉落;②压紧围岩,从而提供一定的主动支护力,并将钢带之间连接为一个整体;③对破碎岩块起到支撑作用,使其聚集在一起,从而改善碎裂岩块的残余强度。晋华宫矿原来的金属网采用的是菱形网编织技术,如图7(a)所示。菱形网具有柔性好、连接方便等优点,但其整体结合性能差,一旦有一根钢丝破断,其周围的金属网不断被撑大,锚杆间网兜加大,网被撕破,从而导致金属网失效。如此继续发展可使围岩由浅部至深部逐渐破坏、失稳,引起局部或大面积的冒顶事故。

改进后的金属网采用多边缠绕编织技术,如图7(b)所示,钢丝之间不仅多次缠绕,而且每次缠绕的匝数为3匝。因此,各条钢丝之间的整体结合性很强,一根钢丝破断对整体的影响很小,其周围的金属网仍具有承载能力,可以托住已碎裂的岩石,防止破碎顶板垮冒。

6结论

针对晋华宫矿煤巷掘进过程中局部区域常出现锚杆支护失效问题,本文研究了晋华宫矿锚杆支护构件的破断特征,分析了构件的失效机制,并对其进行优化,具体为:托板由平板状优化为拱形,并配调心球垫;设计了可指示钻孔深度的黄色荧光条;钢带中心孔口由圆形变为两个半圆状;金属网由菱形变为多边缠绕编织。将这些新的支护构件应用后不仅可加快生产进度和开机率,还可大幅减少成本,对类似条件下的巷道锚杆支护起到一定借鉴。

【参考文献】

[1]戴俊,郭相参.煤矿巷道锚杆支护的参数优化[J].岩土力学,2009,30(S1):140-143.

[2]李大伟,侯朝炯.巷道锚杆支护特性分析与应用[J].煤炭学报,2008(06):613-618.

[3]康红普.我國煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(06):1071-1081.

[4]牛伟锋.预应力锚杆支护技术分析及参数设计[J].山西能源学院学报,2017,30(04):22-23,35.

[5]康红普,吴拥政,何杰,付玉凯.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

[6]牛海萍.超声波检测锚杆锚固质量研究[J].山西能源学院学报,2017,30(04):24-25,47.

[7]吴学震,蒋宇静,王刚,等.大变形锚杆支护效应分析[J].岩土工程学报,2016,38(02):245-252.