复杂条件下矿井通风系统优化方案研究

冯剑

【摘 要】 由于矿井开采范围增大后,针对矿井通风线路加长、通风阻力增大等地质条件的复杂化,文章以山西某矿多区域生产现状为背景,对矿井通风系统优化方案进行了研究,提出了两种方案,并从通风难易程度、经济成本以及通风安全性三方面对两方案进行了对比。研究结果表明,采用分区通风方法时能够满足矿井生产需求,通风线路简单,经济成本较低,能够保证各个区域风量的充足性,与目前矿井的生产现状更加相符,具有一定的参考价值。

【关键词】 复杂条件;通风系统;优化方案;对比分析

【中图分类号】 TD724 【文献标识码】 A

【文章编号】 2096-4102(2019)03-0048-03 开放科学(资源服务)标识码(OSID):

目前煤矿开采向深部逐渐延伸,开采难度在不断增大,导致煤矿通风系统日渐复杂。一些矿井由于开采范围增大后,矿井的通风线路变长,并且通风阻力、矿井所需风量都有了明显的增大,这些条件的改变导致矿井通风系统的复杂性增加,造成原有的通风系统无法再满足安全生产的需求,因此对通风系统进行优化升级十分重要。

本文以山西某矿复杂矿井条件为基础,针对矿井通风系统存在的问题提出了多个通风系统优化方案,通过理论对比的方法分析了各方案在通风难易程度、经济成本以及安全性等方面的优劣性,从而提出了矿井通风系统的优化方案,该结果具有一定的参考价值。

1 矿井概况

山西某矿开采煤层包括4—10号煤层,煤层的标高范围为+790—+1020m,矿井设计生产量为120万t/a。矿井设计生产采区有两个,到目前为止矿井一采区工作面基本已经生产完毕,即将对二采区工作面进行回采。为了延续矿井生命,保证矿井产量,自2013年开始,对井田内南部区域进行了规划设计,作为后续矿井开采的范围,南扩区单独作为一个采区进行生产,煤层标高在+840—+980m,采区面积为3.24km2。到目前为止,南扩区的大部分主要巷道已经掘进完毕,并新修建了南风井作为南扩区专用回风井,矿井范围进一步扩大,因此也导致了通风系统的复杂性,如何保证多个区域能够顺利通风,对原有通风系统进行优化是当前所必须解决的难题。

矿井现有进风井为3个,包括主斜井、副斜井以及进风斜井,进风井布置在工业广场内,可为整个矿井提供风量,回风井有两个,为原有回风立井以及新修建的南扩区回风井。原有回风立井中主要通风机型号为BDK65-8-N026/2×400kW,其排风量能够达到3800~9400m3/min,新修建的南扩区回风井主要通风机型号为FBCDZN027/2×450kW,其排风量能够达到6200-13000m3/min。

2通风系统优化方案

在过去对矿井通风量的计算分析表明,矿井总回风量为9308m3/min,根据两个回风井通风设备的能力,设计了两个优化方案,具体如下:

(1)方案一:对两个回风井之一进行关闭,采用独立风井进行回风。由于新修南扩区回风井通风量最大为13000m3/min,能够满足矿井需求,因此对原回风立井进行关闭,仅保留南扩区回风井,采用三进风井一回风井,通风方式变更为中央并列式通风方式,从而实现通风系统的正常工作。

(2)方案二:将矿井区域进行划分,采用分区通风方法。将原回风立井和新修南扩区风井同时投入使用,采用三进风井两回风井,通风方式为分区式通风,将矿井生产区域划分为南区与北区,北区即一、二采区由原回风立井进行回风,南区由新修建的回风井进行回风。

3通风优化方案比较

为选取合适的矿井通风方案,将从矿井通风难易程度、经济成本以及通风安全性三个方面对上述方案进行了比较。

3.1矿井通风系统难易程度比较

在不同的矿井通风方案下,通风系统的通风阻力与等积孔有着一定的差异,通过对比这两方面大小,从而分析通风系统的难易程度。

(1)矿井通风阻力计算

对两种方案下通风系统的通风阻力进行计算,其计算公式为:

h=h摩+h局(1)

式中,h为通风系统阻力,Pa,其中h摩为矿井巷道中的摩擦阻力,h局为通风系统的局部阻力。

矿井巷道内的摩擦阻力计算公式为:

h摩=α×L×P×Q2/S3(2)

式中,α为各巷道内的空气摩擦阻力系数;L为巷道的长度,m;P为矿井巷道的断面周长,m;Q为巷道内所需的风量,m3;S为矿井巷道的断面面积,m2。

矿井内所有巷道的通风阻力和各巷道的风量分配主要依靠Ventsim通风计算软件进行计算,计算机系统对通风系统中各地点的风量和风阻进行统计,经过多次的分配计算后,当通风系统内的风阻平衡后,从而得出矿井通风系统摩擦阻力。矿井局部通风阻力一般按照摩擦阻力的15%进行计算,将两部分相加获得矿井通风系统阻力。

方案一中,矿井各巷道风流自进风井流入,经过井下车场、巷道后,再由南风井排出;方案二中矿井风流自进风井流入,经过井下车场、巷道后,一、二采区风流从原回风井中排出,南扩区巷道内风流从新修建的南风井排出。经计算,在采用方案一的情况下,矿井通风阻力大小为2320Pa,采用方案二的情况下,新修建的南风井矿井通风阻力大小为1552Pa,原回风立井通风阻力大小为1121Pa。

(2)通风系统等积孔计算

等积孔计算公式为:

式中,A為等积孔,m2;Q为矿井通风系统中的风量,m3/min;h为通风系统阻力,Pa。

将各方案中通风系统基本参数带入,计算得方案一通风系统的等积孔为3.82m2,方案二通风系统的等积孔为6.2m2,通过对比可以看出,方案二条件下通风系统的等积孔要大于方案一,表明采用方案二的通风系统更加简单容易。

3.2通风系统经济成本比较

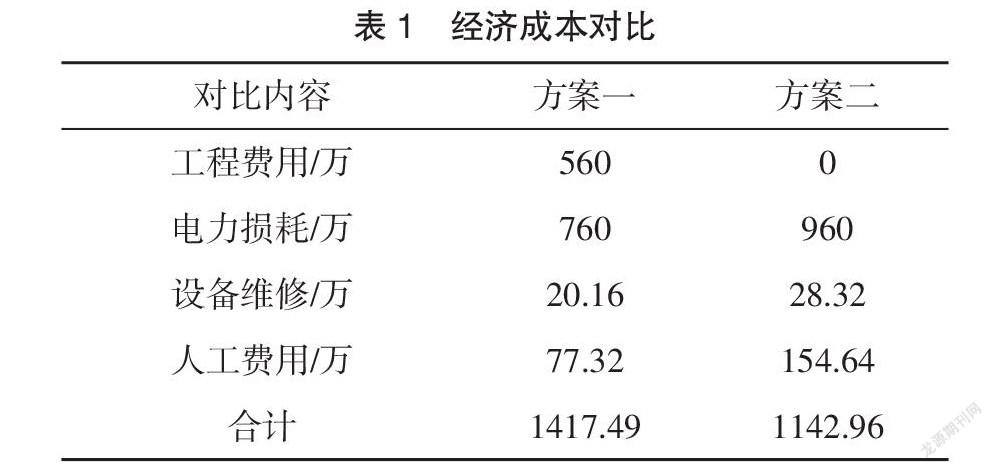

各种通风优化方案的经济对比主要工程成本、电力损耗、设备维修以及人工费用等,未来北区工作面的生产年限为4年,通过对比4年内两种方案在这几方面的经济消耗从而选择合理的方案。

(1)方案一经济成本分析

工程费用:方案一采用独立通风系统,舍弃原通风立井采用三进一回的通风方法,通风机型号为FBCDZN027/2×450kW,在采用该设备进行通风时间内,巷道内的风速应保证小于6m/s,但根据现场测量发现,巷道在局部位置出现风速超速现象,因此需要在这些位置对巷道进行扩刷,巷道扩刷情况如图1所示,其费用为4000元/m,经计算,4年内巷道扩刷费用共计为560万元。

电力损耗:新修南扩区回风井通风设备型号为FBCDZN027/2×450kW,其耗电量预计为每年380万kW·h,电费按照0.5元/kW·h计算,得4年内该通风设备电力损耗费用共计为760万元。

设备维修:根据新修南回风井设备维护费用,每年费用约为5.04万元,4年内设备维修费用共计为20.16万元。

人工费用:人工费用主要由风机配备人员数量决定,一般条件下每台风机必须配备操作人员两人,班长一人,此外设备在维护期间需配备维护人员,维护人员数量为3人,经计算,每年人工费用为19.33万元,4年人工费用共为77.32万元。

对上述费用进行汇总,方案一经济成本共计为1417.49万元。

(2)方案二经济成本分析

工程費用:方案二采用分区通风系统,保留原回风立井,同时将新修的南扩区回风井投入使用,两回风井可提供回风量均比较大,对巷道内风流速度并没有要求,在巷道内各位置风流速度未出现超速情况,因此无需对巷道进行扩刷,无工程损耗费用。

电力损耗:原回风立井通风设备型号为BDK65-8-N026/2×400kW,其耗电量预计每年为270万kW·h,新修南扩区回风井通风设备型号为FBCDZN027/2×450kW,其耗电量预计为每年为210万kW·h,电费按照0.5元/kW·h计算,得4年内该通风设备电力损耗费用共计为960万元。

设备维修:原回风立井设备维护费用每年约为2.04万元,新修南扩区回风井设备维修费用与上述相同,每年约为5.04万元,4年内设备维修费用共计为28.32万元。

人工费用:方案二中共采用两台通风设备,人工费用为方案一的两倍,共计为154.64万元。

对上述费用进行汇总,方案二经济成本共计为1142.96万元。

表1为两方案所需经济成本。对两方案经济成本进行对比,方案一在工程、电力、维修以及人工各方面都需要投入,方案二经济成本主要集中在电力损耗方面,无需在井下进行大型施工,可节约较多的工程损耗,经济成本总体要比方案一少274.53万元,结果表明方案二在经济成本方面更优于方案一。

3.3通风系统安全性比较

通过综合对比两种方案通风系统可靠性从而得出最优方案。

方案一:采用方案一即采用独立通风方法,新修南扩区回风井一个风井就可以满足矿井的使用,但通风线路要更远,其长度约为11500m,通风阻力更大,通风系统网络更加复杂,并且对新修南扩区风井通风设备的负荷较大,因此通风系统的稳定性比较差,易受到局部因素的影响造成通风系统失效,通风系统的可靠性较低。

方案二:采用方案二即采用分区通风方法,通风线路的长度进行了缩减,通风阻力较低,通风网络更加简单,若通风系统局部出现破损,影响范围较小,并且对每个风机的负荷也比较小,通风更可靠性较高。

综合对比两种方案的难易程度、经济成本以及通风安全性,结果表明采用分区通风方法时,可靠性更高,通风系统更加稳定,并且能够满足矿井的安全生产,经济成本较低,因此采用方案二与目前矿井的生产情况比较符合。

4结论

本文以山西某矿复杂通风条件为基础,提出了两种矿井通风方案,并从通风难易程度、经济成本以及通风安全性三方面对两种方案进行了对比。研究结果表明,在采用分区通风方案下,通风系统更加简单,经济成本较低,安全性更好,能够保证各个区域风量的充足性,与目前矿井的生产现状更加相符。

【参考文献】

[1]张国枢,杨运良,谭允桢,等.通风安全学[M].徐州:中国矿业大学出版社,2008.

[2]王德明.矿井通风与安全[M].徐州:中国矿业大学出版社,2009.

[3]程磊,杨运良,景国勋,等.鹤壁四矿通风系统优化改造[J].河南理工大学学报(自然科学版),2005(6):426-429.

[4]程卫民.矿井通风与安全[M].北京:煤炭工业出版社,2009.

[5]国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2014.

[6]张 .工作面通风系统优化与堵漏风技术分析[J].山西能源学院学报,2018,31(3):47-49.

[7]丁厚成,黄新杰.基于AHP-FCE的煤矿通风系统可靠性评价研究[J].自然灾害学报,2013,22(3):153-159.