某型飞机铁鸟试验起落架收放系统故障分析

马莉 谭冰

摘要:针对某大型水陆两栖飞机铁鸟试验过程中左主起落架无法正常放下的故障问题,重点从液压系统设计、起落架结构设计以及产品安装等方面进行分析,确定了故障发生的原因,并提出了针对性的改进设计方案。

关键词:铁鸟试验;水陆两栖飞机;液压系统;起落架;上位锁

0 引言

铁鸟台架上进行的飞行试验是对飞机的各项设计指标进行的第一次全面考核。通过对各任务系统进行相关性能试验,可发现系统潜在的故障和缺陷[1]。同时,排故过程中所做的更改设计,还可在台架上再次进行验证试验证明其正确性。

针对某大型水陆两栖飞机在铁鸟试验起落架收放过程中出现的故障情况,本文分析了故障产生的原因,提出了故障解决方案。研究结果表明,该故障主要是由于上位锁未能正常开锁到位造成的,可通过更改主起上位锁传感器信号采集位置、加装节流阀以及加大主起作动筒收放力度等方式解决[2]。

1 故障现象

某型飞机铁鸟试验模拟100次飞行剖面试验中,在進行第85次~第92次飞行剖面试验模拟飞机降落过程时,出现如下故障现象。

1) 左主起落架未放下,左主起上位锁打开,起落架控制盒显示左主起上位锁灯灭,左主起下位锁灯灭。

2) 右主起落架放下,右主起下位锁未打开,起落架控制盒显示右主起上位锁灯灭,右主起下位锁灯灭。

3) 前起落架及前起舱门正常放下,起落架控制盒显示前起落架下位锁绿灯亮起,前起舱门下位锁绿灯亮起。

4) 起落架控制盒未上锁红灯亮起。

初期怀疑是起落架控制盒电源故障,于是对起落架控制盒进行多次重新上断电操作,但故障未排除。

2 起落架收放工作原理

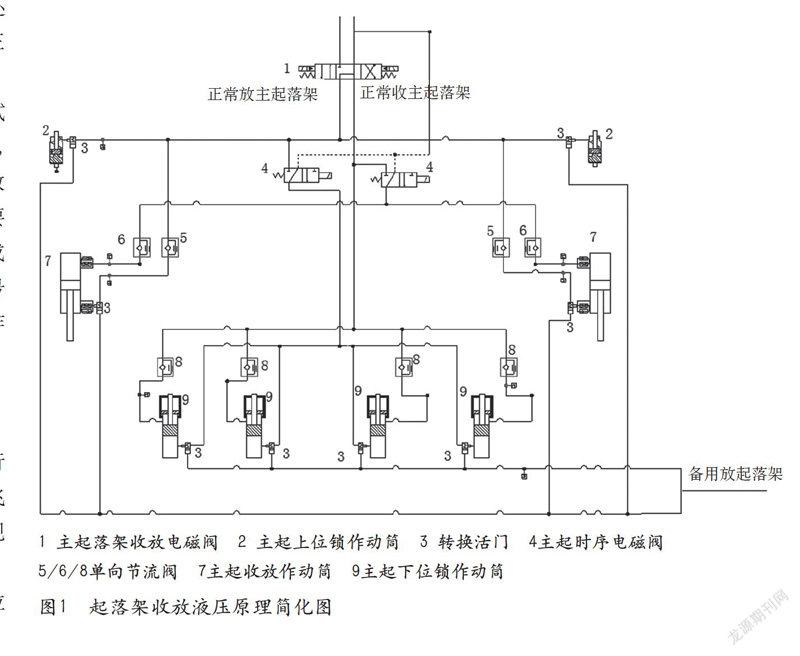

起落架收放系统的液压原理简化图如图1所示。当手柄放下后,主起落架控制阀通电切换至左侧,高压油液进入左右上位锁作动筒的有杆腔,同时高压油液通过单向节流阀组件5单向阀侧和转换活门,进入主起收放作动筒的无杆腔,有杆腔油液通过单向节流阀组件6节流阀侧回到油箱内,完成主起落架上位锁开锁及主起落架放下动作。当手柄收上后,主起落架控制阀通电切换至右侧,左右上位锁作动筒无杆腔的油液与回油管路相通,上位锁作动筒内弹簧复位。同时,高压油液通过单向节流阀6组件的单向阀侧和转换活门,进入主起收放作动筒的无杆腔,有杆腔油液通过单向节流阀组件5节流阀侧回到油箱内,完成主起落架收上动作及主起落架上位锁随动上锁动作[3]。

当正常放起落架出现故障时,可采用备用放起落架模式。操作起落架备用放开关,作动筒处的转换活门随即切换,起落架控制盒控制备用放系统相关电磁阀换向,高压油液进入主起落架上位锁作动筒有杆腔,同时油液进入主起收放作动筒有杆腔,完成上位锁开锁及放下动作。

3 故障原因分析

针对起落架收放系统出现的故障现象[4],分析故障原因可能是以下几种情况。

1) 左主起作动筒内杆腔的油液压力异常,供油压力低或回油油路不畅。

2) 左主起转换活门出现故障。

3) 左主起上位锁开锁异常。

4) 左主起作动筒活塞杆某处存在结构卡滞。

根据上述原因,逐一进行排查验证。

3.1 液压系统排故

根据故障现象可知,当起落架收放手柄置于“放下”位置后,左右主起上位锁正常开锁,右主起正常放下,左主起未放下。由于起落架收放控制系统同时控制左右主起落架的收放动作,由此说明控制系统逻辑正常。

根据图1可知,右主起正常放下时,左右主起上位锁均正常开锁,说明起落架主控电磁阀换向功能正常。

综合故障现象初步判断,通往左主起作动筒之前的油路及液压附件可能出现堵塞卡滞。因此对相关液压系统内的油液进行取样检测,油液污染度为6级,符合该飞机液压系统污染度等级要求,排除液压系统污染度等级超标原因导致故障的可能[5]。

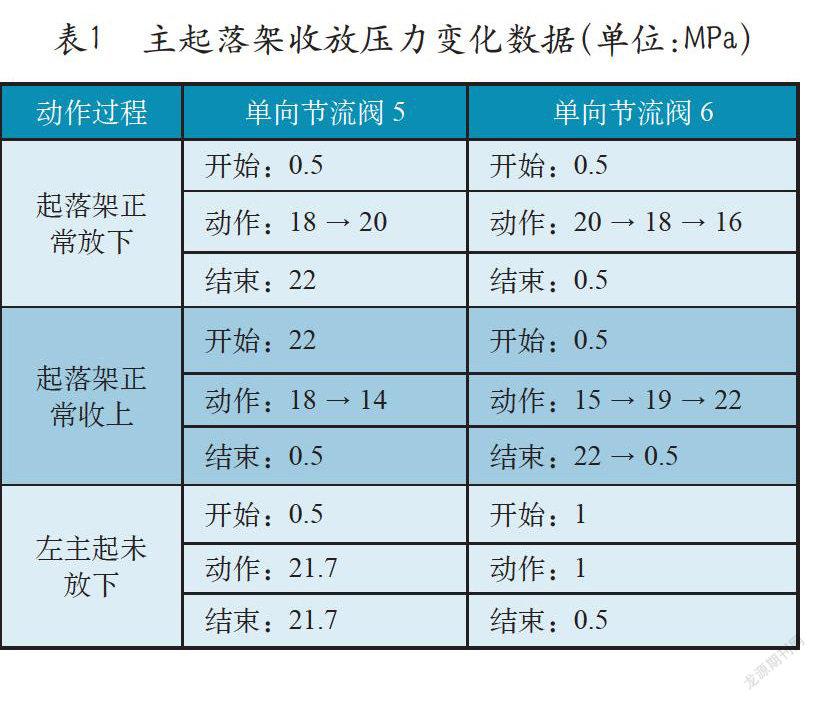

在进入左主起落架作动筒之前的转换活门处和单向节流阀5、6处分别加装3块压力表,再次进行收放试验,测试压力数据如表1所示。根据测试数据分析,当起落架进行放下动作时,高压油液(额定工作压力21MPa)通过单向节流阀组件5中单向阀、转换活门进入左起作动筒有杆腔,在电磁阀未换向之前,单向节流阀组件5处的压力为0.5MPa,在起落架动作过程中压力由18MPa变化为20MPa,主起落架放下到位后压力为22MPa。左起落架无杆腔油液通过单向节流阀组件6处的节流阀回至液压油箱中,初始压力为0.5MPa,动作过程中压力由20MPa变化为18MPa,再变化为16MPa,主起落架放下到位后压力为0.5MPa。

当起落架进行收上动作时,高压油液通过单向节流阀组件6中单向阀处进入左起作动筒无杆腔,在电磁阀未换向之前,单向节流阀组件6处的压力为0.5MPa,在起落架动作过程中压力由15MPa变化为19MPa,再变化为22MPa,主起落架收上到位后压力为22MPa,2s之后主控电磁阀断电回中压力变为0.5MPa。在进行收上动作过程中,左起落架有杆腔油液通过单向节流阀组件5节流阀侧回至液压油箱中,初始压力为22MPa,动作过程中左起落架无杆腔油液通过单向节流阀组件6处的节流阀回至液压油箱中,初始压力为0.5MPa,动作过程中压力由20MPa变化为18MPa,再变化为16MPa,主起落架放下到位后压力为0.5MPa。

当出现左主起未放下故障时,直至右主起完成放下动作(下位锁未能正常上锁)的过程中,单向节流阀组件5中单向阀处的压力直接由0.5MPa跳变至21.7MPa,未有压力波动变化。单向节流阀组件6节流阀处的回油压力在右主起放下过程中一直维持在1MPa,到位后压力变为0.5MPa。

采用备用放起落架模式时,左主起转换活门处的压力由22MPa跳变至0MPa,供压管路已切换到备用放液压管路上,当主起落架均放下到位后,压力变为22MPa。

根据对上述压力测试数据的分析得知,正常收放起落架及备用放起落架液压系统管路均不存在堵塞污染状况,其所属液压附件工作性能正常,排除是由于液压系统故障导致左主起未能正常放下的可能[6]。

3.2 左主起上位锁排故

在出现左主起未正常放下过程中,有杆腔和无杆腔油液未出现压力波动变化,而且左主起仍处在收上位置处,结合故障现象和排除过程,最终定位故障是由上位锁未能正常开锁到位造成的。

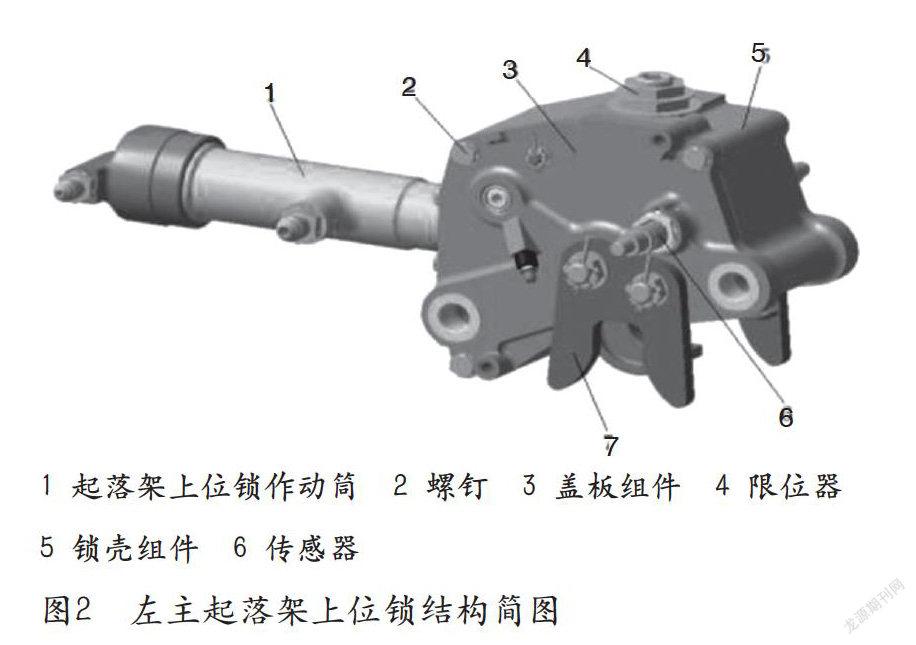

如图2所示,主起落架上位锁正常开锁时,液压油由液压管嘴进入开锁作动筒,活塞杆作伸出运动,推动锁键逆时针转动,同时传感器靶标离开传感器感应面,上位锁发出开锁信号[7]。

将收放手柄置于“放下”位置时,起落架控制盒上位锁信号灯感应的是锁键开锁信号,这只是一个间接开锁信号,当出现左主起未放下故障时,上位锁开锁信号灯灭,但实际情况是起落架支柱上的锁柱并未与锁钩完全脱离。

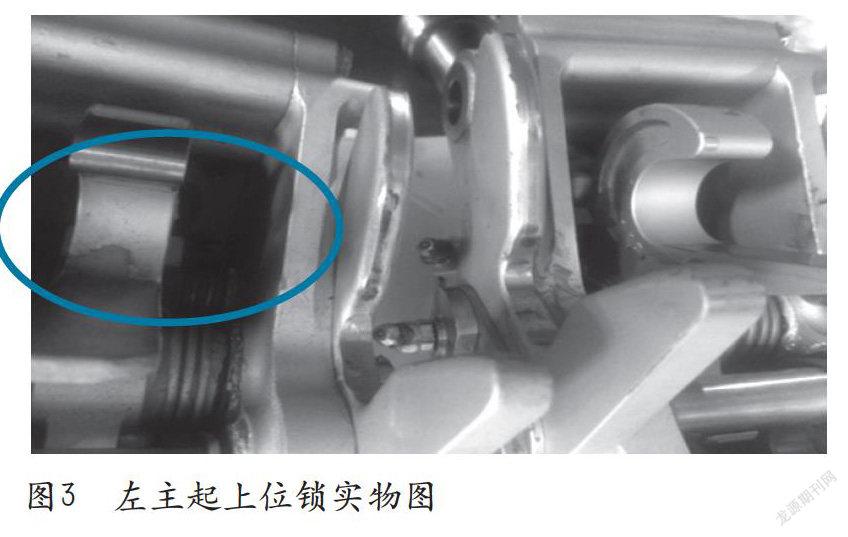

当更换新的左主起上位锁之后,左主起未放下故障消失。图3左侧圈出的上位锁为铁鸟试验件,可见该锁钩内部有明显压痕,锁钩外表面漆面被磨掉,锁键与限位装置处存在明显压痕。而图3右侧的上位锁则符合理论设计要求。

可以看出,在收上过程中左主起落架上的锁柱与锁钩发生碰撞,两者之间存在运动受力过程。理论上两者之间不应有擦碰接触。

根据起落架收放液压原理,将手柄放下时,主控电磁阀换向,高压液压油是同时进入主起上位锁作动筒和主起落架收放作动筒腔内,起落架作动筒内的伸缩杆同时开始做缩回动作。当该上位锁某处存在结构变形或者锁钩表面摩擦力过大时,将导致开锁过程中锁键逆时针转动偏离原位置。由于传感器已发出开锁信号,锁钩虽然出现顺时针偏转,但仍未偏转到与锁柱完全脱离的角度,而此时主起作动筒两腔内油液压力已经换向,主起则产生向外摆动的力,导致锁柱与锁钩无法正常脱开,在外力长期作用下,锁钩内就出现了两道压痕[8]。

4 建议改进措施

铁鸟试验中出现的左主起落架无法正常放下故障主要是由于上位锁未能正常开锁到位造成的。建议进行以下三种设计改进:

1) 更改主起上位锁传感器采集信号位置,应该采集锁钩的位置信号。当锁钩偏转到位后,上位锁才发出开锁信号。

2) 在进入主起收放作动筒的分支液压管路上的单向节流阀组件5处加装节流阀进行时序控制装置,以使上位锁先开锁到位,然后液压油再进入主起收放作动筒进行活塞杆缩回动作。

3) 改进上位锁锁钩内表面结构,以降低锁钩内表面摩擦力,加大主起作动筒的收放力度,以克服上位锁锁钩内表面的摩擦力。

对上述三种改进方案进行对比分析,认为目前应先采用最简单的改进方案,即修整上位锁锁钩内表面工艺结构,改进后的起落架系统可以进行正常收放动作。从长远考虑,仍需要按照前两种改进方案对起落架系统液压原理方案进行更改,由于涉及设计原因以及安装周期较长,将在后续的飞机改型中进行详细设计更改并验证。

参考文献

[1] 王永熙.飞机设计手册:飞行控制系统和液压系统设计[M].北京:航空工业出版社,2003.

[2] 诺曼·斯·柯里.起落架设计手册[Z]. 航空工业部,1982.

[3] 肖文键,等.某型飞机液压系统相关失效原因分析及其改进方案[J].液压与气动,2002(10):29—31.

[4] 唐有才,等.飞机液压刹车系统故障分析及对策[J].液壓与气动,2009(8):60—62.

[5] 王金铎,等.某型飞机主起落架漏油故障排除研究[J].航空维修与工程,2017(12):42—43.

[6] 高文磊,等.飞机起落架收放液压系统仿真与研究[J].液压气动与密封,2017(12):64—66.

[7] 陈天立. 飞机液压系统故障诊断与案例分析[D].天津:中国民航大学,2014.

[8] 侯聿.飞机起落架收放作动筒指型锁的磨损研究[D].南京:南京航空航天大学,2016.

作者简介

马莉,工程师,主要从事飞机液压试验方面研究工作。

谭冰,工程师,主要从事飞机液压试验方面研究工作。