逆向三维数字技术在复杂复合材料修理中的应用

王祎 王哲峰 李志歆 王光大 阎超

摘要:以APU壳体修理为例,探索三维数字技术在复杂外形复合材料部件修理中的应用,通过采用逆向工程和数字建模的方式,精确测绘出零件外形的数字模型,并根据此数字模型反向进行模具加工,保障了模具与工件的配合尺寸。通过一次性成型模具,有效地保障了复合材料修理中外形尺寸的精确度,保证了粘接修理质量。

关键词:3D数字技术;复合材料修理;复杂外形

0 引言

复合材料具有比重小、比强度和比模量高、加工成型方便、抗腐蚀性能好等优点,被广泛应用于航空航天、汽车、电子电气等领域,近几年更是得到了飞速发展,其中空客A350飞机的复合材料结构重量占全机结构重量52%,被认为是复合材料用量占全机结构重量比例最大的客机。

复合材料在民用航空制造中的广泛应用也带来了越来越多的问题。很多复合材料部件具有复杂的外形轮廓,进行粘接修理时都会面临成形困难的问题。本文以辅助动力装置(APU)壳体修理为例,探索三维数字技术在复杂外形复合材料部件修理中的应用。

APU是飞机上重要的动力部件,其进气腔体分为上下两部分,与飞机进气系统相连。随着APU使用年限的增加,因老化和意外损伤等原因造成APU壳体结构损坏的數量在逐年增加,主要的损伤形式为复合材料损坏、连接紧固件松动。APU壳体的损伤可能导致APU喘振等严重后果,并最终影响APU的整体性能。但APU壳体具有复杂的外形结构,给修理工作带来很大困难。目前的维修中制作了大量的压板作为模具,但这种压板模具操作繁琐,成型效果不佳,成功率低。为了提高APU整体产能,保证APU壳体修理的质量与进度,尝试应用三维数字技术进行APU壳体测绘并建立数字模型,通过逆向分析,制作APU壳体的模具,以完成修理。

1 逆向测量及建模

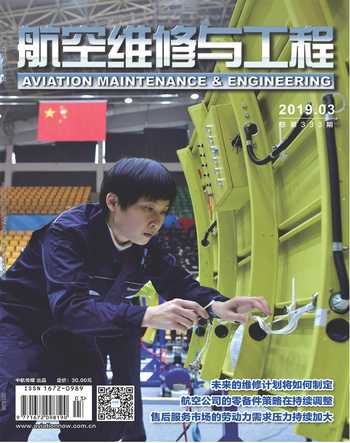

利用海克斯康Global Silver12.22.10三坐标测绘仪进行工件点位的选取、测量、数据的收集与整理及建模。首先,按形状设定基准,按基准设定点云点位。工件内部曲面复杂,R角较多,点位需密集排列。其次,按设定的点云点位进行测量,内部型面复杂、空间小,测量较困难。通过收集数据,按点位创建网格线,以网格线为龙骨建面。由于点位多、局部点位密集,建成的网格线多,建成的型面复杂。建成的模型如图1所示。

2 设计

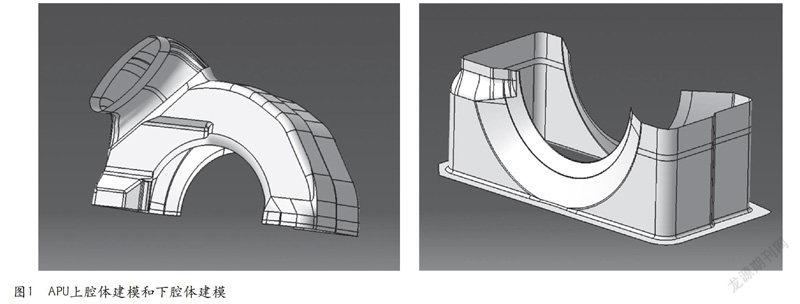

为保证工装轻量化、降低模具变形率及延长使用寿命,模具主体材料选用耐高温航空铝7075铝。7075铝多用于制造飞机结构及其他要求高强度、强抗蚀性能的高应力结构件,其固溶处理后塑性好,热处理强化效果好,在150℃以下有高的强度,且有好的低温强度。由于复合材料修理时需要加热固化,模具材料在高温下必须保持较好的强度和刚度,同时还应重量轻以便于移动,因此选择7075铝。压紧装置参考紧固件通用技术条件标准进行设计。为方便后续施工,采用模块化加工再组合的设计方案,模具主要分成内模、外模和底座,如图2所示。由于复合材料损坏部位和损坏面积不可预测,工装压紧装置需采用可调节、易拆卸、可局部压紧也可全面压紧的方法进行设计。

执行的行业标准包括:GB 16754-2008—安全设计基础;GB/T 16938-2008—紧固件通用技术条件;GB700-88—碳素结构钢国家标准;GB/T3880.2-2006—铝合金国家标准。

3 模具加工及检验

加工及装配图纸共40份,其余零部件为标准件,依照国家标准选择。根据图纸、工艺单进行加工,完成模具的模块化加工,保证符合图纸公差要求。对加工完成的零件进行三坐标检测,应确保尺寸都在公差范围内。按照装配图纸完成零部件的装配及调试工作,同时也需对加工、装配、调试完成的工装进行三坐标检测。按工艺装配样件,配合尺寸均应在0.5mm范围内。

4 模具验证

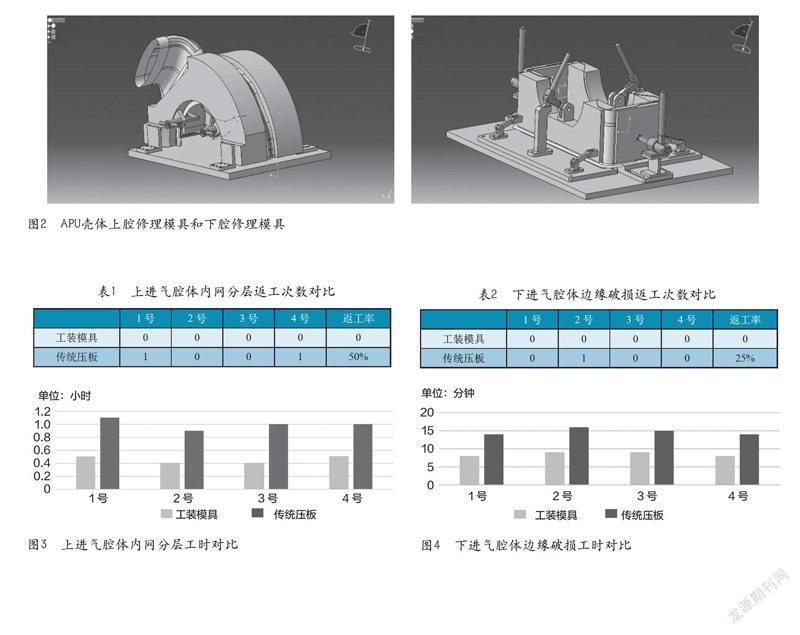

以APU上进气腔内网分层和下进气腔体法兰边破损故障的修复为例,分别采用数字工装模具和传统压板对模具安装工时和一次性修复率进行评估。

上进气腔体内网分层返工次数见表1,模具装配工时对比见图3。下进气腔体边缘破损返工次数见表2,模具装配工时对比见图4。

通过以上图表的对比可知,上进气腔体内网分层故障,工装模具比传统压板的返工率低50%,模具装配时间缩短0.55h;下进气腔体边缘破损故障,工装模具比传统压板的返工率低25%,模具装配时间缩短4.5min。工装模具在APU壳体的实际修理中明显起到了缩短工作时间、降低返工率的作用,且由于上进气腔体结构更加复杂,使用工装模具的修理效果更加显著。

5 结论

对于复杂复合材料修理中遇到的成型困难,首次引入逆向工程技术和数字建模的方式,精确测绘出零件外形的数字模型,并根据此数字模型反向进行模具加工,保障了模具与工件的配合尺寸。通过一次性成型模具,有效地保障了复合材料修理中外形尺寸的精确度,保证了粘接修理质量。与以往通过手工制作夹具的方法相比,本方法一次性解决了此类部件粘接修理中夹持精确度问题,大大减少了修理准备时间,提高了修理效率。

参考文献

[1] GB 16754-2008—安全设计基础[S].

[2] GB /T 16938-2008—紧固件通用技术条件[S].

[3] GB 700-88—碳素结构钢国家标准[S].

[4] GB/T3880.2-2006—铝合金国家标准[S].