大跨矿山法隧道长距离下穿高压燃气管技术

李海龙

摘 要:地铁隧道穿越重大地下管线已成为地铁工程中重要的技术问题,依托于青岛地铁8号线河套停车场出入线区间长距离穿越DN630高压燃气管的案例,由于场线隧道断面大、埋深浅,所处地层节理裂隙密集发育、稳定性差,普通施工方法必然会造成较大的燃气管沉降;同时高压燃气管对爆破振动较为敏感,如何控制爆破振速是设计难点。文中通过数值模拟与现场实测相结合的方法,借助大型岩土有限元分析软件Midas NX,对大跨隧道穿越燃气管进行数值模拟;同时对现有燃气管线进行监测,获得沉降及爆破振速变化曲线。经综合分析与对比后,结果表明:管线沉降限值8 mm及爆破振速限值0.5 cm/s可保证高压燃气管的安全;采用无工作室大管棚技术并辅助其他工法优化措施可有效地控制管线沉降;采用减振孔减振技术,同时洞内尝试大直径中空孔直眼掏槽、导洞法、周边眼加密等措施可有效地控制爆破振速。研究成果对指导类似矿山法隧道穿越重大管线及重要建构筑物的设计和施工具有重要的参考价值。

关键词:土木工程;燃气;大管棚;减振孔;爆破;矿山法

中图分类号:TU 94+1;X 947 文献标志码:A

DOI:10.13800/j.cnki.xakjdxxb.2019.0423 文章编号:1672-9315(2019)04-0728-08

Abstract:The exit line of the Hetao vehicle base of Qingdao Metro Line 8 needs to be long distance crossing a DN630 high pressure gas pipe.Due to the large section and the shallow depth of the field line tunnel, the joint cracks in the stratum are densely developed and the stability is poor. The ordinary construction method does not work, which will cause a large gas pipe to settle;and the high pressure gas pipe is sensitive to blasting vibration, so how to control the blasting vibration velocity is a difficulty in design.In this paper, through the combination of numerical simulation and on site measurements, the large scale geotechnical finite element analysis software Midas NX is used to simulate the settlement and blasting vibration caused by the large span tunnel crossing the gas pipeline.At the same time, the existing gas pipeline is monitored, with settling and blasting vibration velocity curves obtained.An comparison of the results shows that the pipeline settlement limit of 8mm and the blasting vibration velocity limit of 0.5cm/s can ensure the safety of the high pressure gas pipe; it is effective to use the non studio large pipe shed technology and adopt other engineering optimization measure as well to control pipeline settlement.The vibration reduction technology of the vibration reduction holes can be used to control the blasting vibration speed assisted by such measures as straight eye grooving in large diameter hollow hole ,guiding hole method and peripheral eye encryption.The research results provide a guideline for the design and the construction of major pipelines and important structures in similar mine tunnels.

Key words:civil engineering;gas;large pipe shed;damping hole;blasting;mine method

0 引 言

隨着全国各大城市地铁建设的蓬勃发展,工程中经常遇到下穿或侧穿重大管线的问题,因地铁一般修建在较为繁华地区,地铁周边建构筑物密集,大多数管线不具备迁改条件,或迁改难度大、造价高,如何在不迁改管线的情况下保证管线的安全是地铁施工亟需解决的技术难题。而高压燃气管线具有沉降要求高,爆破振速敏感等特点,相对一般管线而言要求保护措施更为严格,若施工措施控制不当,将对工程建设及社会生活产生非常恶劣的影响。

国内外虽有已有较多成功穿越地下管线的案例,但因地质条件、管线材质、压力等级、接头形式等差别较大,控制标准及保护措施各异,相关监测规范分别规定了普通管线的累计控制值及变形速率,而对高压燃气管线沉降未明确要求;相关爆破规范规定了一般民用建筑及古建筑的爆破振速限值,而对管线的爆破振速未明确要求;白伟采用地表加固和洞内加固的方法[1],谭信荣采取地面帷幕分舱止水、洞内全断面注浆等措施[2],朱康宁采用水平旋喷桩+深孔帷幕注浆地层加固及管线悬技术,有效的控制了次高压燃气管道的沉降[3];张晓今、李克先等基于隧道侧穿加油站施作减振孔案例,得出地震波遇到减振孔发生绕射,减振孔具备明显的减振效果的结论[4-5];类似的工程实例还有很多[6-9]。

以上工程实例对矿山法隧道下穿燃气技术提供了很好的参考,但多数案例仅针对于次高压燃气管,对高压燃气管的研究相对较少;根据文献,高压燃气管5 m范围内为安全保护范围,严禁动土,地面加固等措施无法采用;减振孔主要应用于对侧穿加油站、古建筑等的保护,对燃气管线的保护相对较少。

笔者结合青岛地铁8号线河套停车场出入线隧道长距离正穿及侧穿一条DN 630高压燃气管为分析基础,此燃气管为青岛市燃气主管道,承担着青岛市区约一半的燃气输送量,常规措施难以保证管线安全。文中采用数值模拟与工程实例相结合的方式,提出高压燃气管监测限值,并采用了无工作室大管棚技术及减振孔减振技术,同时辅助其他控制沉降措施及优化炮眼布置措施,成功穿越了高压燃气管,为地铁隧道建设及燃气管的保护提供参考与借鉴。

1 工程概况

青岛地铁8号线河套停车场出入线区间位于红岛区河套片区,自大涧站引出后,沿正阳西路向西敷设,接入河套停车场,全长1 298 m.在正阳西路北侧存在一条DN 630高压燃气管,材质为钢管,埋深1.9 m左右,建设年代2010年左右,为青岛市燃气主管道,承担着青岛市区约一半的燃气输送量。设计为高压(设计压力4 MPa,高压A级),壁厚10~12 mm,连接方式均为焊接。

为避免地铁隧道开挖对燃气管线产生影响,大部分燃气管线已迁改,但受制于周边建筑物影响,仍有部分燃气管不具备迁改条件,其中包括90 m正穿段及320 m侧穿段。正穿段燃气管位于隧道正上方,竖向净距约6.8~7.5 m,围岩等级为IV1~V级;侧穿段燃气管位于隧道斜上方,水平净距约7~8 m,竖向净距约8 m,围岩等级为Ⅲ2~Ⅳ2级,相对关系如图1所示。

本段地铁区间为单洞双线大断面隧道,开挖宽度为11.6 m,高度为9.3 m,拱顶覆土约10 m.洞身主要位于中、微风化岩层,岩体主要以流纹质凝灰岩、角砾岩为主,局部为粉砂岩。节理裂隙受区域性断裂构造控制,主要表现为局部岩体破碎,强度较低,节理、裂隙密集发育,具有不均匀性的特点,稳定性差。地下水类型主要为基岩裂隙水,主要赋存于基岩强~微风化带及节理裂隙密集带、碎裂岩中,地下水径流深度较大,径流方向复杂。

2 工程特点与难点

针对工程的具体情况,本工程存在以下特点及难点

1)地质条件一般,隧道所处地层节理裂隙密集带、碎裂岩较多,且节理发育不规则。

2)国内无长距离正穿及侧穿高压燃气管先例,国家规范对高压燃气管线保护控制指标无具体明确要求。

3)单洞双线隧道断面大、埋深浅,覆跨比小于1,对地表管线沉降控制难度大。

4)隧道开挖爆破施工对高压燃气管产生较大的影响,如何采取措施减小燃气管的爆破振速,是本工程的难点。

3 控制标准确定

对于高压燃气管保护措施,一般情况下从控制管线沉降和控制爆破振速两方面进行考虑,笔者通过文献查找,收集国家相关规范对燃气保护的要求,主要包括以下几方面

1)《城市轨道交通工程监测技术规范》(GB 50911-2013)第9.3.9条规定:当无地方工程经验时,对风险等级较低无特殊要求的地下燃气管道(管径100~400 mm)其沉降累计控制值为10~30 mm,变化速率为2 mm/d,差异沉降为0.3%Lg(Lg为管节长度)。

2)《建筑基坑工程监测技术规范》(GB50497-2009)第8.0.5条规定:基坑周边环境监测报警值应根据主管部门的要求确定,如主管部门无具体规定,压力刚性管道管线位移累计控制值为10~30 mm,變化速率为1~3 mm/d.

3)《爆破安全规程》(GB 6722-2014)第13.2.2规定:地面建筑物、电站(厂)中心控制室设备、隧道与巷道、岩石高边坡和新浇大体积混凝土的爆破振动判据,采用保护对象所在地基础质点峰值振动速度和主振频率。当f>50 Hz时,对于一般古建筑与古迹,爆破振动安全允许标准值为0.3~0.5 cm/s.

4)《青政办发[2015]3号关于印发青岛市燃气设施安全保护管理办法》第七条规定:燃气管道设施安全保护范围为埋地高压、次高压管道及管道附属设施为管壁外缘两侧5 m范围内的区域。在燃气设施的安全保护范围内,不得从事爆破、取土等作业或者动用明火等危及燃气设施安全的行为。

自发生“11·22”中石化东黄输油管道泄漏爆炸特别重大事故后,青岛市政府对燃气管线的安全保护更加重视。

综合国内地铁下穿燃气经验,并经过多次专家会评审,最终确定本大跨隧道穿越高压燃气管线沉降控制值为8 mm,爆破振速控制值为0.5 cm/s.

4 管线沉降控制措施

4.1 常规优化措施

针对沉降限值控制在8 mm以内,本工程从以下几方面进行设计优化

1)隧道开挖优化为“CD”法施工,每个导洞采用台阶法开挖,缩小单次开挖断面尺寸。

2)V级围岩预留核心土开挖,增大开挖掌子面的稳定性。

3)加密格栅钢架间距,缩短开挖进尺。

4)及时进行初支背后注浆,补充围岩与初支结构之间空隙,减小沉降。

5)严格控制地下水流失,严禁引管排水,减小因地下水流失引起的沉降。

6)当管线发生限值范围内少量沉降时,可通过初支背后径向补偿注浆,并控制注浆压力,将管线回推至原位。

7)采用108大管棚支护,通过管棚棚架作用及自身刚度支撑上部岩体,防止地面大范围塌方。

4.2 无工作室大管棚施工工艺

常规大管棚施工前需提前施做管棚工作室,管棚工作室一般需比普通断面外扩50~80 cm,普通断面与工作室断面之间逐步上挑的断面为施工过程中中应力最为集中、施工风险最大的段落。

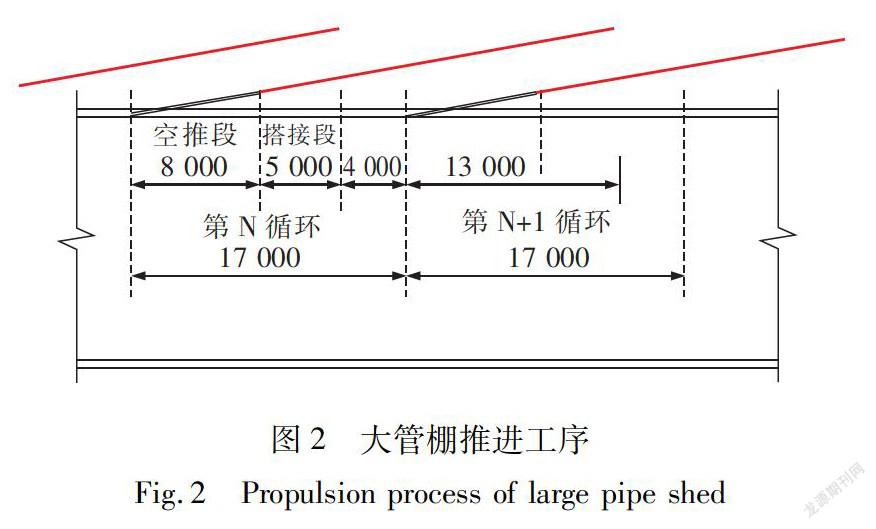

本工程引入一种无工作室大管棚施工工艺,可有效的规避扩挖工作室引起的施工风险,其推进工序如图2所示。

4.2.1 管棚制作

大管棚采用外径108 mm,壁厚6 mm的热轧无缝钢管。每节钢管两端均预加工成外丝扣,以便连接接头钢管,每节钢管长4~6 m,钢管及钢花管同一截面内的接头数不超过管数的50%。

为提高导管的抗弯能力,可在管棚内设置钢筋笼,钢筋笼由4根主筋和固定环组成,主筋直径为18 mm,固定环采用短管节,节长5 cm,将其与主筋焊接,按1.5 m间距设置。

4.2.2 测量放样

管棚打设前,应将开挖掌子面喷混凝土临时封闭,喷混厚度300 mm,挂D8@200 mm×200 mm单层网片,并临时打设25中空注浆锚杆,L=3 m,1 m×1 m,梅花形布置。

在开挖轮廓线以外拱部150°范围由测量组按照设计图纸及预留变形量进行测量放线,将管棚打设轮廓线和孔位放出。

4.2.3 钻机就位

选用钻机首先应适合钻孔深度及孔径的要求,钻机要求平稳灵活,能在水平360°范围内钻孔。

1)钻机平台用钢管脚手架搭设,搭设平台应一次性搭好,钻孔由1~2台钻机由高孔位向低孔位进行。

2)平台要支撑于稳固的地基上,脚手架连接要牢固、稳定,防止在施钻时钻机产生不均匀下沉、摆动、位移而影响钻孔质量。

3)钻机定位:钻机要求与已设定好的孔口管方向平行,必须精确核定钻機位置。用全站仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线与孔口管轴线相吻合。

4.2.4 钻孔

在普通断面拱顶限界以下约40 mm掌子面上定位钻孔,钻孔角度约3°,可根据实际情况作适当调整,钻孔长度30 m,环向间距0.4 m.

1)采用潜孔钻机进行钻孔,成孔直径d=150 mm,为了便于安装钢管,钻头直径应大于钢管外径。

2)岩质较好的可以一次成孔,钻进时产生坍孔、卡钻时,需补注浆后再钻进。

3)钻机开钻时,应低速低压,待成孔10 m后可根据地质情况逐渐调整钻速及风压。

4)钻进过程中确保动力器、扶正器、合金钻头按同心圆钻进。

4.2.5 管棚推进

打设22 m长管棚,利用管棚推进器将孔内管棚向前推进8 m,并保证与上一循环管棚有5 m的搭接,端头钻孔侵限部分为空孔。

1)棚管顶进采用管棚机钻进相结合的工艺,即先钻大于棚管直径的引导孔,然后用挖掘机在人工配合下顶进钢管。

2)管棚奇数孔第一节长1.5 m的钢管,后续接长3.5 m钢管,偶数孔以每节长3.5 m接至设计长度,将相邻钢管的接头前后错开,保证同一横断面内的接头数不大于50%.

4.2.6 注浆

1)安装好有孔钢花管、放入钢筋笼后即对孔内注浆。

2)注浆材料:水泥浆。

3)采用注浆机将浆液注入管棚钢管内,注浆压力0.5~1.0 MPa.管棚封堵塞设排气孔和注浆孔,当排气孔流出浆液后,关闭排气孔继续注浆,达到设计注浆量后方可停止注浆。若注浆量超限,未达到压力要求,应调整浆液浓度继续注浆,确保钻孔周围岩体与钢管周围孔隙充填饱满。

4.2.7 开挖

在管棚的保护下,向前开挖隧道,开挖长度为17 m.开挖完成后封堵掌子面,钻孔下管棚,继续下一循环管棚施工。

无工作室管棚施工工艺如图3所示。

采用无工作室超前大管棚施工技术较常规大管棚施工有以下优点。

1)直接在普通断面掌子面上定位钻孔打设管棚,无需扩挖工作室,减小上挑断面施工风险。

2)利用管棚推进器将管棚推出开挖限界之外,无需逐榀切割管棚,提高了施工效率。

3)减小了土方量、回填混凝土量,降低了工程成本。

4)减小了频繁的断面转化,优化了施工工艺。

5 爆破控制措施

高压燃气管对爆破振动较为敏感,如何将爆破振动灾害降至最低,从国内外的研究成果来看,爆破振动控制大致分为3个方面。

1)针对爆源所采取的控制措施。

2)针对受控对象所采取的措施。

3)针对爆破地震波在传播过程中所采取的措施。

针对受控对象采取措施,根据《青岛市燃气设施安全保护管理办法》:埋地高压、次高压管道及管道附属设施管壁外缘两侧5 m范围内的区域为燃气管线保护区,经与燃气产权单位协调,不同意对燃气管线进行悬吊或其他保护措施。故只能对炮眼优化布置及隔绝爆破振动传播途径两方面采取措施。

5.1 洞内优化措施

针对本工程分别尝试以下优化炮眼布置措施。

5.1.1 大直径中空孔直眼掏槽

隧道掏槽眼由楔形掏槽调整为直眼掏槽,掏槽眼中线位置钻设120空孔,不装药,采用雷管段别调整,先行将掏槽眼部分进行爆破,而后实施辅助眼、周边眼爆破。此法可先行创造临空面,对减振有一定效果。

5.1.2 导洞法

在隧道爆破中,先行实施掏槽眼部分,提供一个临空面,而后二次装填火工品起爆辅助眼、周边眼,规避普通毫秒雷管低段别的生产误差,对减振有较好效果,但現场实施较为繁琐,需2次前后填充火工品,分别组织施工,对施工效率影响较大。

5.1.3 周边眼加密

普通隧道爆破方案中周边眼间距0.5 m左右,现场周边眼钻孔间距调整为0.3~0.4 m,隔孔装药,依次起爆。此法因周边眼数量较多,普通毫秒雷管段别无法将周边眼与辅助眼全部分开爆破。对减振有一定效果,但遇完整性较好的围岩时,补炮现象较多。

5.2 减振孔减振技术

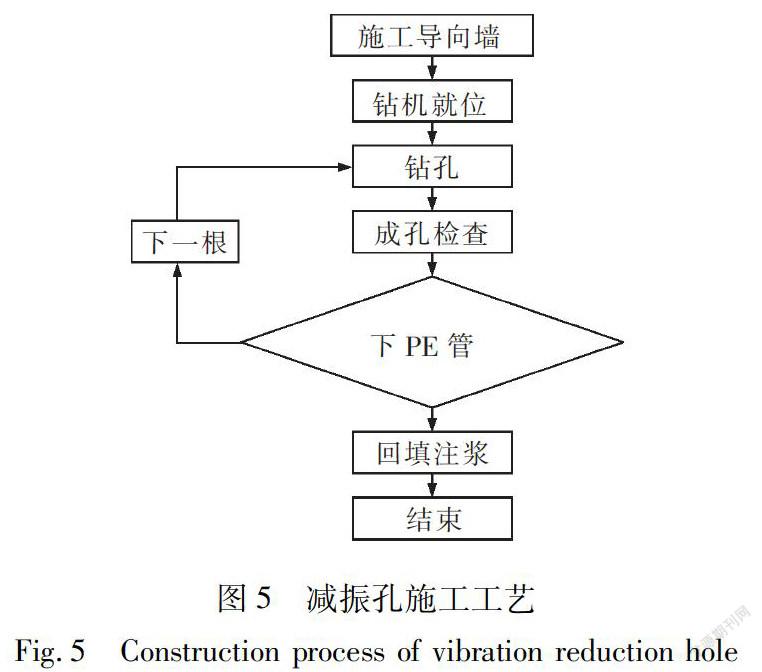

针对隔绝爆破振动传播途径本工程引入一种减振孔减振技术工艺,减振孔布置如图4所示。

5.2.1 施工导向墙

开挖基坑施做导向墙,导向墙采用C20素混凝土,截面尺寸为0.8 m×1 m.导向墙内预埋140壁厚5 mm导向钢管。

5.2.2 钻孔

打设两排减振孔,减振孔钻孔直径为110 mm,间距300 mm,梅花形布置,钻孔总深度21 m至出入场线仰拱底,可最大限度的隔断振动波向燃气管线方向传递。

5.2.3 下PE管

为防止减振孔内灌水影响减振效果,钻孔内插入直径90 mm的PE聚乙烯管,此管为两端封闭的中空管,管长20 m,待PE聚乙烯管底插入至孔底后,管顶上方1 m的钻孔需用水泥砂浆封堵密实,保证抗浮。

5.2.4 回填注浆

施工区间主体,施工完毕后,抽出内插的PE聚乙烯管,同时在钻孔内注入水泥砂浆,将孔回填密实,恢复原地面。

减振孔施工工艺如图5所示。

6 数值计算

为验证无工作室大管棚、减振孔等在隧道下穿燃气管道时的支护及减振作用,文中利用Midas NX对大管棚加固、减振孔减振情况下隧道穿越高压燃气管道进行了模拟,得到管道的下沉情况。

6.1 模型建立与参数确定

隧道拱顶埋深11 m,燃气管道位于隧道上方,埋深2 m.燃气管道直径630 mm,壁厚度10 mm,采用梁结构单元模拟燃气管道,围岩、大管棚加固层均采用实体单元模拟。计算模型尺寸为长50 m,宽80 m,高40 m.计算模型如图6所示。

6.2 计算结果

从图7可以看出,管道最大沉降变形为6.3 mm,小于控制指标8 mm,说明洞内大管棚支护加固等措施可有效控制管道沉降变形,保证施工安全。

7 效果分析

1)正穿高压燃气管段共设计6循环大管棚,现正穿段隧道已开挖完成,开挖过程中未出现塌方、掉块等现象。侵限段管棚均通过管棚推进器推送至限界以外,不需要逐榀切割管棚,施工效率高。最终监测燃气管沉降结果如图8所示:最大沉降为6.9 mm,小于设计要求最大沉降限值8 mm.

2)减振孔减振技术效果较为明显,不采用减振孔爆破振速为0.76 cm/s,采用减振孔减振技术后,实际监测燃气爆破振速为0.48 cm/s,减振效果达36.8%,满足设计要求0.5 cm/s的爆破振速限值,图9为无工作室大管棚及减振孔现场施工场景。

8 结 论

1)本工程提出的沉降限值8 mm,爆破振速限值0.5 cm/s,可保证高压燃气管线的安全,对于全国后期建设的地铁项目遇到穿越高压燃气管时可作为参考。

2)无工作室超前大管棚施工具有无扩挖风险、不需要频繁进行断面转换、减小工程量及回填量等优点,是对大管棚施工工艺的重大改进。

3)减振孔减振技术减振效果较为明显,考虑优化爆破方案后,综合减振效果约降低振速368%.如其他地区线路侧穿对爆破振速要求较高的建构筑物(如加油站、文保建筑等)时可以借鉴。

目前减振孔的造价较高,对于减振孔的长度及间距,是否具有优化的空间,可在将来研究中进一步考虑。

参考文献(References):

[1] 白 伟,梁新权,张学民,等.复杂环境条件下地铁隧道下穿燃气管线加固技术[J].交通科学与工程,2010,26(4):30-34.

BAI Wei,LIANG Xin quang,ZHANG Xue min,et al.Strengthening technology for subway tunnel across the gas pipe under complex conditions[J].Journal of Transport Science and Engineering,2010,26(4):30-34.

[2]谭信荣.软弱富水地层隧道下穿燃气管道变形控制技术[J].铁道建筑,2011,11:43-46.

TAN Xin rong.Deformation control technology for gas pipelines under weak and water rich formation tunnels[J].Railway Engineering,2011,11:43-46.

[3]朱康宁.浅埋暗挖隧道下穿次高压燃气管保护方案[J].现代隧道技术,2012,49(2):142-146.

ZHU Kang ning.Protection scheme for a shallow bored tunnel under a gas pipeline with intermediate high pressure[J].Modern Tunneling Technology,2012,49(2):142-146.

[4]张晓今,钟毫忠.浅埋隧道侧穿加油站振速控制及规律分析[J].公路,2017(6):344-348.

ZHANG Xiao jin,ZHONG Hao zhong.Vibration velocity control and regular analysis of shallow buried tunnel side by gas station[J].Highway,2017(6):344-348.

[5]李克先,赵继增,雷 刚.隧道控制爆破深大减振孔减振效果对比[J].隧道建设,2015,35(6):595-600.

LI Ke xian,ZHAO Ji zeng,LEI Gang,et al.Study on vibration reducing effect of deep and large vibration reducing jole:case study on control blasting of a shallow buried mined station of Qingdao metro[J].Tunnel Constuction,2015,35(6):595-600.

[6]姚海波,王夢恕,张顶立,等.热力隧道下穿地面建筑物的安全评价与对策[J].岩土力学,2006,27(1):112-116.

YAO Hai bo,WANG Meng shu,ZHANG Ding li,et al.Security aspect and measurements while tunneling of the thermal power tunnel from below buildings on ground surface[J].Rock and Soil Mechanics,2006,27(1):112-116.

[7]周光伟,陈昌萍,李伟桢,等.地铁爆破振动对周边建筑物及燃气管的影响[J].厦门理工学院学报,2016,24(3):84-87.

ZHOU Guang wei,CHEN Chang ping,LI Wei zhen,et al.Impact of vibration of subway blasting on surrounding buildings and gas pipes[J].Journal of Xiamen University of Technology,2016,24(3):84-87.

[8]张竹清.地铁盾构隧道下穿高压LNG(液化天燃气)管线距离要求及沉降控制标准探讨[J].隧道建设,2016,36(5):531-536.

ZHANG Zhu qing.Discussion on distance requirement and settlement control standard of metro shield tunnel crossing underneath high pressure Liquefied Natural Gas(LNG)pipeline[J].Tunnel Construction,2016,36(5):531-536.

[9]方 向,高振儒,龙 源,等.减震沟对爆破震动减震效果的实验研究[J].工程爆破,2002,8(4):21-23.

FANG Xiang,GAO Zhen ru,LONG Yuan,et al.Experimental study on the effect of damping ditchon reduction of blasting vibration[J].Engineering Blasting,2002,8(4):21-23.

[10]孙崔源,薛 里,孟海利,等.几种典型爆破振动控制技术的试验研究[J].北京理工大学学报,2018,38(4):359-370.

SUN Cui yuan,XUE Li,MENG Hai li,et al.Experimental research on several typical blasting vibration controlling technologies[J].Transactions of Beijing Institute of Technology,2018,38(4):359-370.

[11]王 璞,陈志刚,张道振,等.市区复杂环境下深基坑开挖控制爆破[J].工程爆破,2010,16(1):35-39.

WANG Pu,CHEN Zhi gang,ZHANG Dao zhen,et al.Controlled blasting for deep foundation pit excavation in complex city condition[J].Engineering Blasting,2010,16(1):35-39.

[12]孙崔源,薛 里,刘世波,等.深基坑减震孔降震效果试验和数值模拟研究[J].兵工学报,2017,6(38):237-242.

SUN Cui yuan,XUE Li,LIU Shi bo,et al.Experiment and numerical simulation of the effect on vibration reduction of damping holes of deep foundation pits[J].Acta Armamentarll,2017,6(38):237-242.

[13]周顺华.软弱地层浅埋暗挖施工中管棚法的棚架原理[J].岩石力学与工程学报,2005(14):2565-2570.

ZHOU Shun hua.Principles of pipe roof applied to shallow buried tunnels in soft ground[J].Chinese Journal of Rock Mechanics and Engineering,2005(14):2565-2570.

[14]王 霆,劉维宁,李兴高,等.地铁施工影响邻近管线的研究现状与展望[J].中国铁道科学,2006,27(6):117-123.

WANG Ting,LIU Wei ning,LI Xinggao,et al.Current situation and prospect of studies on tunneling induced effect of adjacent pipeline s[J].China Railway Science,2006,27(6):117-123.

[15]朱朝祥,蔡 伟,杨建军.深基坑爆破开挖技术在地铁工程中的应用[J].爆破,2009,26(4):49-52.

ZHU Chao xiang,CAI Wei,YANG Jian jun,et al.Application of blasting excavation technology of deep foundation ditch in subway project[J].Blasting,2009,26(4):49-52.

[16]丁松波,吴从师,罗杰峰,等.地铁基坑爆破中减振孔的降振效果实测研究[J].铁道科学与工程学报,2014,11(4):85-89.

DING Song bo,WU Chong shi,LUO Jie feng,et al. Study on the effect of damping hole on reducing blasting vibration under the excavation of subway foundation pits[J].Journal of Railway Science and Engineering,2014,11(4):85-89.

[17]王建新,陈寿根,王靖华.深圳地铁4号线二期工程某段燃气管保护技术[J].隧道建设,2010,30(3):331-335.

WANG Jian xin,CHEN Shou gen,WANG Jing hua,et al.Gas pipeline protection technology in phase Ⅱ project of line 4 of Shenzhen metro[J].Tunnel Construction,2010,30(3):331-335.

[18]蔺云宏,李冀伟,刘砚鹏,等.地铁隧道下穿既有建筑物的矿山法研究[J].工业安全与环保,2013,39(5):74-77.

LIN Yun hong,LI Ji wei,LIU Yan peng,et al.A study on mine tunneling method of constructing a tunnel beneath the existing building[J].Industrial Safety and Environmental Protection,2013,39(5):74-77.

[19]马陆宝,杨 溢,李鹏飞,等.某露天矿开采爆破振动测试与分析[J]. 矿治,2013,22(4):18-21.

MA Lu bao,YANG Yi,LI Peng fei,et al.Measurement and analysis of blasting vibration in the open pit mining[J]. Mining & Metallurgy, 2013,22(4):18-21.

[20]张运涛.隧道下穿高压管道沉降控制标准分析[J].河南城建学院学报,2017,26(2):33-39.

ZHANG Yun tao.Standard analysis of settlement control for tunnel crossing underneath high pressure pipeline[J].Journal of Henan University of Urban Construction,2017,26(2):33-39.

[21]奚家米,王明明,徐锋,等.超大断面浅埋隧道施工方法的数值模拟[J].西安科技大学学报,2015,35(5):602-610.

XI Jia mi,WANG Ming ming,XU Feng,etal.Numerical simulation of construction method for shallow buried large section tunnel[J].Journal of Xi’an University of Science and Technology,2005(14):2565-2570.

[22]Giogio B.Blasting induced vibration in tunneling[J].Tunnel and Underground Space Technology,1994(2):25-27.

[23]Chen S G,Zhao J,Zhou Y X.UDEC modeling of a field explosion test[J].International Journal of Blasting and Fragmentation,2000(4):149-163.

[24]Sanchidrian J A.Damage in rock under explosive:Implementation in DYNA2D of a TCK model of surface mine and reclamation[J].[s.n.],1992,6(1):109-114.

[25]Singh P K.Blast vibration damage to underground coal mines from adjacent open pit blasting[J].International Journal of Rock Mehcanics & Mining Sciences,2003,20(2):959-973.

[26]Gioda G,Swoboda G.Developments and applications of the numerical analysis of tunnels in continuous media[J].International Journal for Numerical and Analytical Methods in Geomechanics,1999,23(13):1393-1405.