浅析车轴报废原因及预防措施

摘 要:由于车轴具有不可修复性,本文从技术角度分析了退轮时车轴拉伤造成的车轴报废原因。为避免和减少因车轴报废率上升所带来的成本压力和资源浪费,从检修、组装过程等方面提出有效避免后期大修退轮时拉伤车轴的预防措施。研究表明内燃机车车轴报废分析也可用于电力机车轮对车轴预防报废措施中。

关键词:轮对解体;车轴;拉伤;原因分析

中图分类号:U279 文献标识码:A 文章编号:2096-6903(2019)04-0000-00

0 前言

车轴是内燃机车的关键安全零件,其长期承受巨大交变载荷作用,且工作条件及其恶劣。车轴的使用寿命直接影响机车的行车安全和机车的检修成本。因此,降低车轴在检修时的报废率对车轴的使用寿命具有重要意义。

根据我公司近年来对机车大中修中出现的报废车轴情况的统计,对造成车轴报废的原因进行汇总、分析,研究表明影响DF4B分体轮型内燃机车轮车轴使用寿命的主要原因是车轴的疲劳裂纹,退车轴时轴颈(如轮芯座颈、齿轮座颈)的拉伤;其他如轴承颈的碰伤、抱轴颈加工、轴身硬伤和防尘座颈的拉伤加工,超限报废等导致车轴报废的原因为次要原因。

1 车轴报废原因分析

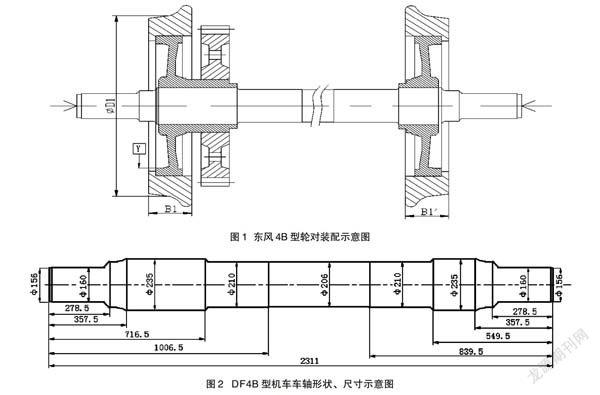

由于车轴具有不可修复性:车轴除端面外严禁电焊碰火、不允许采用喷涂、电沉积和化学沉积等方法修复。轮对退轴拉伤、消裂纹加工时,车轴直径减小超限,车轴报废。东风4B型轮对装配示意图及车轴形状、尺寸示意图如下图1、图2所示。

1.1 车轴探伤直接报废

车轴透声性超探,透声性不良,超标车轴报废。

1.2 执行部文要求的报废

执行铁道部文件铁运[2007]128号关于印发《铁路机车车轮管理办法》,如“铸钢轮心的辐板裂纹不允许焊修”等及执行TB/T1400-2005《机车用铸钢轮心技术条件》,如“轮心设计寿命为20年”等要求,轮心报废更换需退軸时,车轴拉伤,超限报废。

1.3 整体轮轮对更换时从动齿轮造成报废

整体轮轮对(如DF8B型)的从动齿轮直接套装在车轴上,需更换从动齿轮时,退齿轮造成车轴拉伤,超限报废。

1.4 车轴疲劳裂纹引起车轴报废

(1)在DF4B型轮对大修中发现的车轴疲劳裂纹均发生在车轴长毂轮座上,距齿侧轴端约640mm处。裂纹呈沿圆周方向上不连续点状或连续周线,深度0.3-5mm。

(2)车轴装配面轴向应力分布特点显示,车轴长毂轮座上产生应力集中,易发生疲劳裂纹。

(3)由于采用单齿传动结构,轮对在传递力的过程中,车轴承受巨大扭矩,其中机车启动时的扭矩为运行时的几倍。两边镶入部同时承受弯曲应力的作用,由于扭矩的影响使齿轮一侧的应力加大,裂纹产生率要比非齿侧高的多。

(4)轮对装配过程中,在车轴长毂轮座上距轴端640-650mm处产生“挤推现象”,形成裂纹源。有时热套后超探发现压应力波因此造成假裂纹的存在。为消除车轴的疲劳裂纹,退轴会造成车轴拉伤。车削加工拉伤或消裂纹时,车轴尺寸超限报废。

1.5 车轴轴头墩粗及压弯不可修复造成报废

分体轮轮对压卸过程为:退短毂轮心—退从动齿轮—退长毂轮心。在进行压卸作业时,必须遵守油压机操作规程,确认压力机工作状态并保证工作前将油缸中空气排空避免压力机跳吨。退卸过程中利用车轴后端小车调整车轴中心线,保证毂孔中心线与油压机油缸中心线重合,并以紫铜垫护套等软垫防护轴头。紫铜垫护套防止轴头压伤,中心线调整防止车轴压弯。轮对退轴时超400T(4000kN)压力致使轴头墩粗、压弯。车轴需加工时,造成车轴超限报废。

1.6 车轴轮座颈拉伤原因

(1)轮芯内孔的粗糙度达不到要求。轮芯在压卸后因装配要求,需对内孔进行堆焊恢复,加工后粗糙度为Ra3.2,由于没有专用的工具进行测量,只能靠人为估计,这就造成无法有效控制精度的问题。装配前轮芯内孔的形位公差或车轴表面的形位公差较差,轮对解体时高压油泵因形位公差卸油而不能保证油压,车轴与轮芯配合面的润滑及油膜无法建立。因此车轴推卸时容易造成车轴及轮芯的拉伤。

(2)轮芯加工后毂孔内侧未作圆弧过渡处理,油槽脱离轮座后,内孔与车轴没有形成足够的油膜,导致车轴硬拉伤,深度超限后,轮座无法加工修复,造成车轴报废。

(3)在拆卸轮芯时,应通过轮芯注油孔注入高压油,有时因油路不通畅而无法形成足够的油压来拆卸,高压油在轮芯内孔注入油槽时溢出不均匀,造成车轴局部深度拉伤。为避免堆焊过的轮心下次大修拆卸时出现油路不通现象,可以在轮芯压装前先将注油孔内因堆焊而加厚的部分用钻头加以清理、打穿,并用高压空气吹扫杂物,确保油路清洁畅通。

2 降低车轴报废的预防措施

(1)加强前期车轴和轮心装配时的加工控制。在加工轮心内孔时圆柱度和车轴本身的圆柱度是影响车轴在一个大修期内使用寿命的重要因素。因此,保证上述两者的圆柱度,是每个从事车轴大修单位的重要工作。另外注油孔油槽过渡处加工质量对轮对组装及推卸有较大影响。油槽按图纸要求应有R5过渡圆弧,实际加工中因采用热套工艺,过渡圆弧未采用R弧刀加工。对于轮对解体时油槽的棱角等容易造成车轴拉伤从而造成车轴轮座尺寸大幅减少甚至报废。轮芯采用焊接修理,部分轮芯焊接时注油孔因焊接堵上。轮芯加工时,油孔直径较小对轮对解体有较大影响。因为油孔直径小,高压油流量小,油膜建立及润滑基础差,宜造成车轴的拉伤。可见提高轮芯的加工质量对于车轴使用寿命起很重要的作用。

(2)降低车轴在解体时的报废率。报废的车轴中大部分的车轴是在解体后判定报废的,除了上述分析,作者认为高压油泵在轮对解体报废中起到关键的作用。每次车轴拉伤报废,都会出现在一个周期内的某时间段,那段时间工人会反映油泵的压力达不到平常水平,因此保证油泵在正常的工作状态,也是降低轮对解体报废的重要因素。

(3)加强对“真”“假”疲劳裂纹的判断。一般出现疲劳裂纹,在不可消除,不可加工时车轴就会报废,但是不是每次都是真的疲劳裂纹,这是一个很难判断的问题。因为一般轮对装配过程中,在车轴长毂轮座上距轴端约640mm处产生“挤推现象”,形成裂纹源。所以加强疲劳裂纹的判断,也是降低轮对报废的重要因素。

(4)做好轮对套装。轮对车间在内燃机车的车轴和轮心组装时采用的时热套方法,在这个过程中,保证车轴和轮心表面的干净、表面的光洁度是对车轴寿命的重要因素,如果车轴和轮心在现场放置时间较长,车轴和轮心表面灰尘较多,对装配质量影响是不可忽视的。在装配过程中要把表面擦拭干净,才能保证车轴和轮心的装配质量,在一定范围内增加车轴的使用寿命和降低车轴在分解时的报废率。

(5)加強探伤控制,防止漏探造成的返工引起车轴报废。例如轮心热套后发现有裂纹,又返工退轮,会造成车轴拉伤,可能引起车轴报废。(6)检修过程中,自解体、清洗作业开始,二级解体、机加工吊装、转序、搬运到轮对电机组装完成的过程中,防止碰伤车轴引起的返工,造成不可修复而引起报废。减少车轴报废的机率。

(7)其他相关作业:如分解检查、专检、检修等工作控制质量,减少返工,减少车轴报废的机会。

(8)加强车轴解体、转序,吊装过程的控制,避免碰伤引起的报废。

3 结语

本文对内燃机车车轴报废分析也可用在电力机车轮对车轴注油压装、拆卸机加工等检修时的预防报废措施中。

在竞争激烈的市场环境里,控制好成本将给企业带来更强的竞争资本。通过以上分析发现,许多成本浪费是可预见性,可防范的。所以控制成本要从源头作起,要注意细节,避免不必要的损耗。从落实预防措施入手,提高质量、确保安全,为企业争取更大的利益。实现较好的经济效益和社会效益。

参考文献

[1]铁道部大连机车车辆工厂.东风4内燃机车[M].大连:大连理工大学出版社,1993.

[2]中华人民共和国铁道部.东风4B型内燃机车大修规程[S].北京:中国铁道出版社,1999.

[3]TB/T1400-2005,机车用铸钢轮心技术条件[S].

收稿日期:2019-07-12

作者简介:符平年(1985—),男,甘肃天祝人,本科,工程师,研究方向:铁路机车车辆。

On the Analysis of the Cause and Preventive Measures of Axle Scrape

Fu Pingnian

(Tie Yun Gong Cheng Company China Railway 16 Group CO.Ltd,Gaobeidian Hebei 047000)

Abstract: Because the axle is irreparable, this article analyzes from the technical point of view the cause of the axle scrap caused by the axle strain when the wheel is retracted. In order to avoid and reduce the cost pressure and resource waste caused by the rising axle scrap rate, from the aspects of maintenance and assembly, preventive measures to effectively prevent the axle from being pulled when the wheel is overhauled at a later stage are proposed. The research shows that the analysis of the scrapping of axles of diesel locomotives can also be used in the prevention of scrapping of axles of electric locomotives.

Key words: wheel set disassembly;axle strain;analysis of the cause