工业软件精准使能

吴淼

制造企业的核心能力建设促使其必然迈进智能互联之路,而工业软件在一定程度上擎起了制造业的转型升级愿景。如果说品牌力拓展与定位战略研判让企业赢在了起跑线,那么工业软件的精准赋能让企业得以愈发行稳致远。

智能制造“大脑”

一般而言,产业界对工业软件(Industrial Software)的定义即为“在工业领域里应用的软件”,多被按属性分为编程语言(数控化机床用)、系统软件(特定领域工业系统开发)、应用软件、中间件等类型,用以提高工业企业研发、制造、管理水平和工业装备性能。而惯常通用的系统软件和应用软件,如计算机操作系统、通用数据库系统、办公软件等并不归属为工业软件范畴。

若按产品形态、用途和特点的差异,工业软件市场可进一步细分为研发设计软件、生产控制软件、信息管理软件、嵌入式软件等,研发设计和嵌入式工业软件一直保持较快增长。上世纪60年代,CAD、CAE、CAM等研发设计类工业软件的成功应用即为制造业的信息化与自动化增加了蓬勃动力。可以说,工业软件是实现自动化、信息化和智能化制造的关键要素,研发设计类工业软件更是企业技术创新的有力工具。

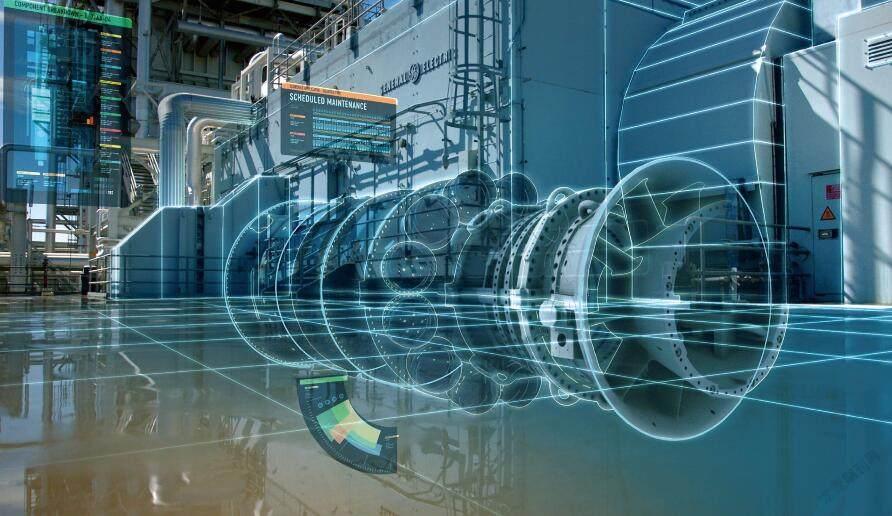

新时期的工业生产场景与旧时差异极大,工业互联网时代,一台燃气轮机每天产生的数据量便堪抵全球社交媒体的文章数量,智能制造的核心是智能化机器可以处理分析这些数据并与其他机器共享、交流,从而变得更加高效,工业软件在此过程中起着非常重要的作用。按照业内人士的观点,逐渐完备的工业软件“定义了产品功能、生产方式与生产流程,深度影响企业的创新能力,对整个制造业的生态塑造意义重大”。

清华大学软件学院院长王建民在解读我国操作系统与工业软件技术的发展路线图时表示,“操作系统与工业软件是新一轮工业革命的核心要素,发展实时工业操作系统及高端制造业嵌入式系统,以工业大数据平台与制造业核心软件为代表的基础工业戟件,面向先进轨道交通装备、电力装备、农业装备、高档数控机床与机器人、航空航天装备、海洋工程装备与高技术船舶等重点领域的工业应用软件,对我国工业领域自主可控,具有重要意义。”他进而指出尤为需要对工业操作系统及其应用软件、“云端”+“终端”工业大数据系统、工业互联网云平台与制造业核心软件和重点领域工业应用软件方面倾力,同时对“端到端”的工业软件安全技术、工业基础资源库与标准化技术、嵌入式操作系统技术、设备端智能化技术、工业大数据管理与分析技术、数据驱动的构件组合技术等关键技术加以重视。

渐成重要推手

互联网思维已给产业界打上了深刻的烙印,制造类企业与软件开发企业的发展眼光与路径均需站在“互联网+”的新高度,软件工具促进核心生产力,软硬结合成为工业领域的必然潮流。

此前,多地提出打造工业强市,广泛运用互联网技术与工业软件,推行互联网与工业融合创新,成为探索产业转型升级路径的重要选择。早在2017年11月,工信部发布《深化“互联网+先进制造业”发展工业互联网的指导意见》,明确提出到2020年将建立30万个面向特定行业、特定场景的工业APP,到2025年这一数字将达到百万级,充分发挥软件赋能、赋值、赋智作用,推动工业提质增效。《指导意见》还指出,到2020年,工业互联网平台体系将初步形成,支持建设10个左右跨行业、跨领域平台;到2025年,重点工业行业实现网络化制造,工业互联网平台体系基本完善,形成3-5个具有国际竞争力的工业互联网平台。平台搭建需要软件支撑,中国工业技术软件化产业联盟秘书长杨春晖表示,“软件与平台是相辅相成的关系,有了更多优秀的软件才能推动相关平台标准的产生。反之,平台有了良好的生态环境才会吸引软件前来。”

近年来,我国软件和信息技术服务业发展态势良好,结构持续调整优化,中国信通院的数据显示,2018年我国数字经济规模达31.3万亿元,占GDP比重为34.8%;2018年全行业实现软件产品收入19353亿元,同比增长12.1%;其中工业软件产品实现收入1477亿元,同比增长14.2%;我国的工业软件市场近三年来保持着15%以上的复合增长率,因军工航天和高端装备制造等领域的快速发展,研发设计与嵌入式软件增速居前,为工业领域的自主可控发展发挥了重要作用。工信部信息化和软件服务业司副司长董大健表示,还将进一步加强工业互联网、物联网等信息基础设施建设,实现信息基础设施升级,带动传统基础设施提升智能化水平;研究制定推动软件产业高质量发展的政策文件,加快发展基础软件、高端工业软件,培育壮大平台软件和应用系统等新兴业态。工业和信息化部部长苗圩在“2018智能制造国际会议”上对制造业发展提出建议时强调,“在着力补齐短板上下功夫,把提升智能制造供给能力放在更为突出的位置,加快突破智能制造核心装备及工业软件系统,特别是尽快补齐关键短板装备、基础零部件、系统软件等卡脖子问题。”对此领域的愿景目标亦非常明晰:2025年我国绝大部分核心技术取得突破,形成自主可控的操作系統与工业软件及其标准体系,自主工业软件具有满足市场50%的供给能力。

由竞争到融合

软件是实现智能互联的重要推动力,工业软件构筑起智能制造的产业生态。走向智能研究院执行院长赵敏描述过软件在现代制造中的作用,“软件封装了工业知识,建立了数据自由流动规则体系,是一种对业务活动的赋能体系。工业软件是工业实力的重要体现,因为它可以替代过去的机械零件、机电零件、电子元器件,甚至是人和企业等系统要素,由此产生高柔性、高效率;它能够通过自动有序的数据流动,把不同零部件、不同系统要素黏结起来,集成在一起,由此产生新产品、新系统;工业软件是原有系统的赋能器,由此产生新动力;它将物理世界的事物以‘数字孪生’的形式予以精确映射,模拟其形态、变化与运动规律,由此产生新认知;工业软件激发起人们在数字空间里的创新能量,由此产生新创意、新设计。”工业软件是工业技术与信息技术融合的产物,需始终贴近应用行业,工业软件企业与传统工业企业的良性互动被视为双赢关键。业界共识,“未来工业将由软件支撑和定义,由数据和知识协同驱动,由平台主导向服务化转型”。

强烈的行业属性让工业软件产品具有极强的生命力,换言之,真正把行业吃透是工业软件企业的做强之道。但由竞争到融合也是该领域的现况,软件企业持续提升自身服务制造企业的能力,并与制造企业进行更为紧密、直接的融合。一方面,系统之间的传统界限正在消失,传统机械设计与仿真CAD/CAM/CAE软件,电子设计自动化软件EDA,以及与其他软件如制造执行系统MES、人机界面HMI等都在逐步融合;另一方面,传统制造业巨头纷纷深度推行“软件化”,通过并购等手段布局工业软件领域,在产业链上烙下自身印记以提升竞争力。2016年年末,通用电气先后收购云服务公司ServiceMax和加拿大工业物联网软件公司Bit Stew,同时段西门子将美国工业软件供应商Mentor Graphics收入阵营……此外巨头们还积极与系统软件端企业携手,不断整合施为的目标相当明确,以最高效的方式扩展现有工业软件产品组合,提升自身数字化制造能力,并对业界施加更大影响力。

设计与仿真的融合、机器自我发挥的创成式设计、数据传递“全屏化”、基于模型的系统工程、从一次买断到持续订阅、由工具向平台进化、天生云端、拥抱IoT、重续PLM使命等正成工业软件进一步进化的趋势。