金安桥水电站溢洪道底板1:3段滑模施工工艺探讨

万成梅

摘 要:根据金安桥水电站溢洪道底板设计坡度,综合考虑施工进度及质量控制要求,经过大量计算,从而选择滑模施工方案,严格按照滑模施工工艺进行混凝土施工的质量、安全控制。

关键词:溢洪道底板;滑模;施工工艺;探讨

1 工程概述

金安桥水电站溢洪道泄槽及消力池底板设计为底层垫层混凝土及表层抗冲磨混凝土。溢洪道泄槽及消力池底板坝横0+223.0m~0+318.0m段设计坡比为1:3,抗冲磨混凝土净宽85m,厚度为1.0m,混凝土设计方量约8500m3。

2 面板选型

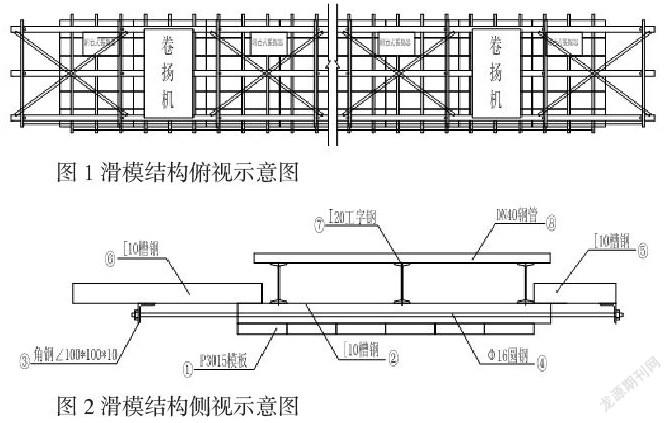

金安桥水电站溢洪道泄槽及消力池底板顺坝纵方向设计为六个条带,左、右岸侧两个条带均为12.5m宽,中部四个条带均为15.0m宽,底板设计坡比为1:3。为了满足混凝土快速施工要求,且根据底板混凝土设计坡比及条带宽度,抗冲磨混凝土采用滑模,边模采用钢模板和型钢组合,局部采用木模板补模,堵头模板采用钢模板,木模塞缝。面板滑模结构见图1~2。

黄鹏飞 男 (1985-) 工程师 中国水电四局第三分局金安桥工程项目部]层抗冲磨混凝土设计高程焊接两根[20槽钢作为滑升轨道,滑模滑升速度控制为0.4~0.8m/h。滑模安全采用仓内边模侧分别挂上倒链,随滑模的不断上升,而不断上移倒链挂钩保证。面板随着混凝土浇筑及滑模滑升采用倒模不断补充。混凝土表面采用人工利用滑模上事先设置的抹面平台二次抹面。

滑模牵引力计算及牵引设备选型

滑模牵引力按下列公式计算

T=【τA+Gsinφ+|Gcosφ-p|f1+Gcosφf2】K (kN)

式中 A----模体与混凝土的接触面积,m2;

τ----模体与混凝土的粘结力,钢模板按0.5kN/m2计;

φ----模体倾角;

G----模体系统自重(包括配重、施工荷载),kN;

p----混凝土的上托力,kN;

f1----钢模体与混凝土的摩擦系数,取0.4~0.5;

f2----滑块与轨道的摩擦系数,取0.15~0.5;

K----牵引安全系数,取1.5~2.0;

T=[0.5×27+19.5+(60-5)×0.4+60×0.3]×1.5=109.5KN=11.2t(使用滑轮组)

故选用两台3t卷扬机可以满足牵引滑模的要求。

3 抗冲磨混凝土施工方法

金安桥水电站溢洪道底板抗冲磨混凝土浇筑经过水平运输,垂直运输,入仓振捣,滑模滑升及抹面等过程完成。混凝土振捣主要采用滑模面板上自带的平板振捣器,边角部位采用φ80软轴振捣器及φ50软轴振捣器进行补充振捣。

3.1导轨安装

经测量放点安装导轨以控制混凝土收面高程,导轨采用[20槽钢,顺水流方向分别安置在已浇筑砼仓号邻仓内,距已浇筑仓号边模0.5m。导轨顶部高程按混凝土收面高程控制,并对其高程进行测量校核。导轨加固采用仓内上引的蛇形柱,蛇形柱间距按1.0m布置,并用斜拉钢筋(Φ28螺纹钢)固定,滑模导轨固定见图4。

3.2卷扬机吊装及固定

卷扬机吊装采用人工配合1#门机进行。卷扬机机座与面板滑模采用螺栓固定。卷扬机每次使用前,必须对钢丝绳和操作系统进行检查,防止发生意外事故。

3.3模板安装及卷扬机穿线

溢洪道底板坝横0+223~0+318段抗冲耐磨砼浇筑,边模采用钢模板和型钢组合,局部采用木模板补模,堵头模板采用钢模板,木模塞缝,面板采用拉模。各模板面要求平整。混凝土浇筑过程中,必须安排专人负责检查、调整模板的形状及位置。边模及堵头模板采用φ50钢管和拉杆(φ14)进行加固,横向围檩间距为0.5m,竖向围檩间距为0.75m。两侧模板安装时由下向上进行且模板上边沿、加固使用的围檩、拉杆等严格按混凝土设计收面体型控制,不能高于或低于设计收面体型而影响面板滑模浇筑施工。面板滑模在待浇仓号邻仓搭接长度为:15m仓号各搭接1.0m,靠近左、右边墙12.5m仓号可根据现场实际情况适当调整待浇仓号邻仓搭接长度。

3.7滑模滑升及混凝土施工

混凝土下料采用门机入仓。人工应在模板前缘进行铺料、平仓后,方可进行混凝土的振捣施工。振捣时,振捣棒不得插入滑模底部,以免將滑模抬起。振捣棒沿滑模前3~4m近似垂直坡面方向进行振捣,振捣棒振捣距离不大于振捣棒的辐射半径。对于边角,侧模、止水部位,应使用软轴振捣棒加强振捣,严禁漏振和过振。当混凝土振捣密实后,并达到一定强度时,滑模便可向上滑升,滑升后的混凝土面,不得出现鼓包或混凝土下挫现象,否则应控制滑模滑升速度。滑模滑升时应加强滑动的次数减少每次滑出的距离。为了确保滑模滑升过程中的安全,在已浇筑仓号边模侧分别挂上倒链,将倒链挂钩始终挂在仓内钢筋网交叉处,并随着滑模的不断上升,而不断上移倒链挂钩。滑模滑升时面板拉模随着混凝土浇筑及滑模滑升采用倒模不断补充模板。

4 结束语

金安桥水电站溢洪道1:3段抗冲磨混凝土工程施工过程中滑升轨道加固牢靠,混凝土下料均匀且两台卷扬机牵引速度一致。浇筑混凝土外光内实,且充分利用了滑模快速施工的特点,节约了施工工期及并取得了良好的经济效益。