高架拉油罐结构优化设计探析

井文甫 张天华

摘要:某油田在联合站以外的区块集输系统中,采用了高架油罐拉油生产的模式,就目前而言,这样的生产模式一般被应用在产量低、边远区,同时不具备管线输送条件的油田,主要是借助油罐内部的液位差实现卸油,不仅操作方便,而且流程十分简单。在区块内,一共设置了27座高架拉油罐,采用统一结构,而在实际投产后发现,3号井场的拉油罐出现了喷油问题,影响了生产的正常进行。技术人员在对其原因进行分析后,判断是因为3号井场本身所处的位置较高,相比较其他平台有着更高的气量,油井本身产气不均匀,很容易出现气体段塞问题,导致瞬间产气量的增加。同时,在油田生产中,运用了二氧化碳驱油技术,因此采出液中含有部分二氧化碳气体,增加气体含量的同时,也引发了拉油罐喷油的问题。为了能够对问题进行解决,保证油田生产的顺利进行,需要做好拉油罐结构的优化设计。

关键词:高架拉油罐;结构;优化设计

1 引言

在油田生产中,拉油罐能够对原油进行存储,其可以设置在地面,也可以采用高架形式。拉油罐的结构对于其性能的发挥意义重大,如果结构设计不合理,可能会对油田正常生产造成影响。本文结合某油田的具体情况,就高架拉油罐结构的优化设计进行了分析和探讨,希望能够为拉油罐的稳定可靠运行提供一些参考借鉴。

2 拉油罐现有结构分析

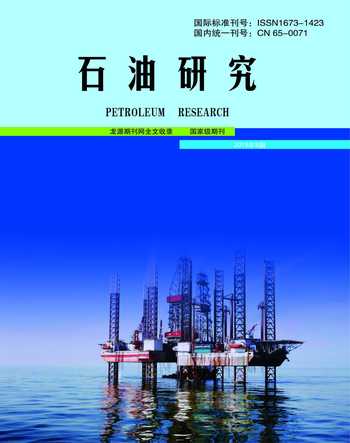

依照油田生产中3号井场基建环节的油水井开发指标进行预测,如果按照每周拉一次油的频率,则依照相应的长径比以及经验关系,确定有关筒体的长度为6800mm,直径2600mm。作为油田生产中主要的储存容器,拉油罐储存的介质包含了原油、气体、水分以及采出液中含有的二氧化碳,油罐内部压力为常压,不设置其他零部件,其现有结构如图1所示。

3 拉油罐结构优化设计

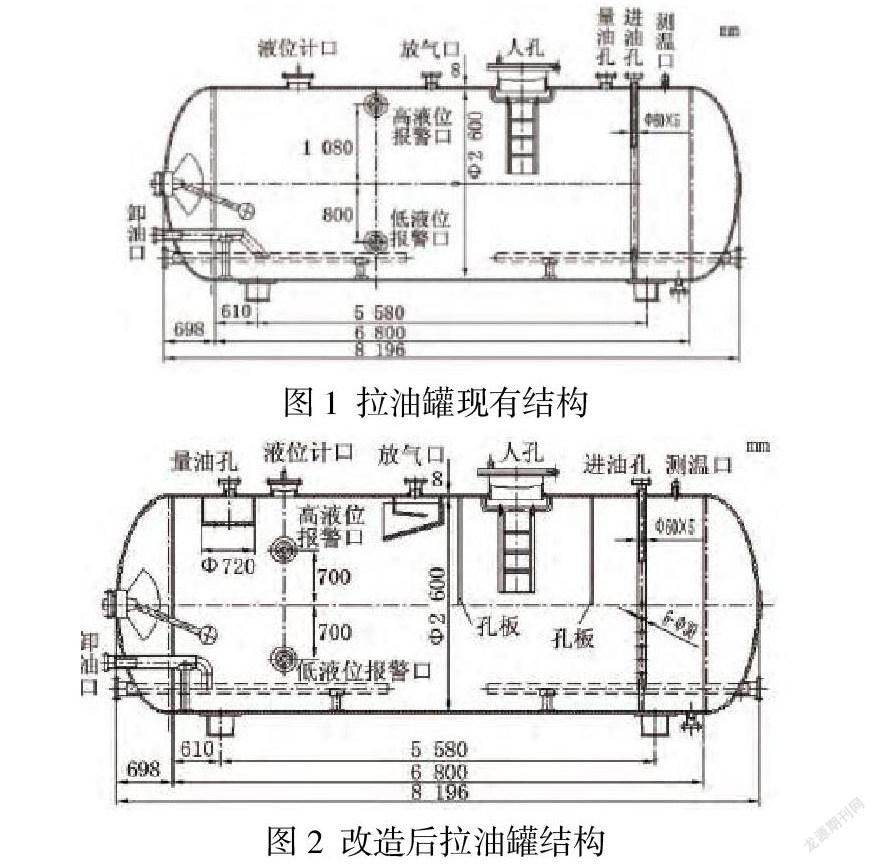

在拉油罐正式投入油田生产后,基本都处于良好运行状态,不过3号井场上的拉油罐出现了喷油问题,结合问题产生的原因,对照油田生产的产量预测以及油气比等相关参数,从提升拉油罐对高油气比油井适应性的角度,技术人员对拉油罐内部结构进行了优化设计和改造,改造后的拉油罐如图2所示。

在拉油罐结构优化设计的过程中,主要从以下几个方面对其进行了改造:

3.1进液口改造

改造过程中,在进液管内增加了布液孔,确保气体能够快速从液体中逸出。进液口的下端则增加了挡板,通过液体之间的碰撞,尽可能消除流体在高速流动状态下对于油罐内壁造成的冲击,减少扰动的问题。气液在入口位置有着较高的速度,对进液口进行改造后,氣液流会在入口位置与挡板发生碰撞,油包水或者水包油液滴外膜会被破坏,从而保证油水迅速分离。

3.2内部孔板设计

在拉油罐内部增加了两块孔板,分别设置在进液口和放气口中间位置,借助孔板来降低雷诺数,削弱流动气体引发的扰动,消除气泡的存在,同时也能够引导液流沿自身流向,形成一个相对平稳的区域,为油水分离以及游离气体的上浮提供便利,而且也可以有效阻挡气体流动中泡沫进入到其他区域,增加泡沫滞留的时间,为消泡提供便利,保证气体流动的平稳性。

3.3量油孔改造

原本高架拉油罐中,量油孔被设置在距离进液口较近的位置,在这样的结构下,气体的缓冲空间不足,无法得到有效的缓冲,会导致瞬间气量的增大,油罐内部压力升高,若缺乏压力宣泄的渠道,则会引发量油孔喷油问题。因此,在优化设计过程中,将量油孔的位置放在了拉油罐最左侧,加大了与进液口之间的距离,使得原油能够经过多重缓冲,降低气量的同时,确保气体可以从放气口平稳流出。另外,于量油孔下设置了挡板,挡板上同样预留了量油孔的位置,对放气孔进行了均匀布设,这样即便存在气体逸出的情况,也不会导致喷油,能够确保气流的平稳性。不仅如此,挡板的存在也可以降低液体喷出的速度,保证量油的准确性。

3.4放气孔改造

可以在放气孔下方,设置相应折流板,适当加长气体的流程,而在经过折流板的缓冲后,出气速度会有所下降,同时也不会夹杂有大量液体。折流板可以采用双重倾斜设置的方式,这样不仅能够避免液滴淌下后直接冲击液面,防止液滴夹带进入气相,保证液面稳定,还可以为气泡的上浮提供便利。

3.5液位报警口优化

考虑到3号井场气含量较大,应该确保拉油罐本身具备较大的气相空间,这样才能够保证气体具备足够的缓冲时间。在原本的拉油罐结构设计中,高液位报警口的位置偏高,导致气相空间过小,容易引发喷油问题,对此,设计人员对拉油罐液位报警口的位置进行了重新设计,降低了高液位报警口的位置,增大了油罐中的气相空间,使得气体可以经过足够的缓冲,避免了瞬间气量过大的问题,能够显著降低喷油现象发生的概率。

4 改造后运行效果

在经过优化改造后,3号平台拉油罐的结构出现了一定的变化,而经过一段时间的试运行,发现喷油问题得到了解决,没有再次发生,拉油罐实现了平稳可靠运行。必须明确,对于含气量较高,或者瞬间进气量大的拉油罐,在进行结构设计的过程中,必须充分考虑气体流速的控制,尽可能降低气体的扰动性,保证气流平稳,如果液体中含气量较大,需要采取相应的消泡措施,预留出足够的气相空间,这样才能切实保障拉油罐运行的稳定性合和可靠性。

参考文献:

[1]王海龙.污油罐结构设计优化分析[J].天津科技,2018,45(06):66-68.

[2]杨金林,何旺,夏迪,黎大元.超大型液力平衡式油罐设计探讨[J].天然气与石油,2017,35(06):74-79.

[3]高昆,杨影影,刘哿,杜畅,张辉英,陈虞浩,张巧灵.斜管除油罐的结构设计与计算[J].工业用水与废水,2017,48(03):66-69.

作者简介:

井文甫,男,1978年2月,汉族,天津,在大港油田采油二厂从事采油工作,联系地址:大港油田采油二厂,邮编:300280。