纤维素基超疏水材料的研究概况

王秋雨 乌日娜 王高升

摘要: 纤维素是广泛存在于自然界的一种可再生的绿色物质,纤维素基材料具有良好的相容性、透气性和生物降解性,而纤维素的超疏水化改性使其应用范围更加广泛。本文主要综述了纤维素基超疏水材料的制备方法,包括喷涂法、浸渍法、相分离法、化学沉积法等,重点介绍了原子转移自由基聚合法(ATRP)对纤维素改性,使其具备超疏水性的研究现状。

关键词:纤维素;原子转移自由基聚合;超疏水材料

中图分类号:TS721 文献标识码:A

DOI:10.11980/j.issn.0254-508X.2019.09.011

Abstract: Cellulose is a kind of renewable green material in great abundance in nature. Cellulosic materials are characterized by good compatibility, permeability and biodegradability, the super-hydrophobic modification of cellulose widens their application. In this article, the preparation processes of cellulose super-hydrophobic material were summarized, including spraying method, impregnation method, phase separation method, chemical deposition method and so on. Modification through atom transfer radical polymerization (ATRP) method was particularly discussed in detail.

Key words: cellulose; atomic transfer radical polymerization;super-hydrophobic materials

纖维素是地球上最丰富的天然材料,是世界上蕴藏量最丰富的天然高分子化合物,生产原料来源于木材、棉花、稻草、芦苇、麻、桑皮和甘蔗渣等,是人类最宝贵的天然可再生资源[1]。由于我国森林资源的短缺,开发利用天然绿色的材料也越来越受到重视,因而对纤维素的改性研究就成为了研究热点。

超疏水材料简单的理解就是材料表面对水有排斥作用,水滴在超疏水表面可以自由滚动,在人们的日常生活中超疏水现象也随处可见,如“荷叶现象”,即荷叶表面的超疏水性使灰尘很容易被水珠带走达到自清洁的效果;水稻叶片上的水滴也会沿着叶片方向自由滚动[2];水黾可以在水面上自由行走[3]。对这些物体进行扫描电子显微镜分析发现都具有微纳米复合结构,这是具备超疏水性的基础,同时还要具有低表面能的化学物质[4]。科学家将水滴的接触角(CA)大于150°、滚动角小于10°的表面称为超疏水表面[5]。纤维素基超疏水材料与其他材料相比不仅具有成本低、可再生、可降解的特点,还具有自清洁、油水分离、抗腐蚀等优点[6-8]。

只进行低表面能化处理,得到的材料表面接触角最高只有120°[9-10]。所以,制备超疏水性能较好的材料,主要是提高材料表面的粗糙度,同时用一些低表面能的物质进行修饰,目前,研究学者对超疏水材料的研究取得了很大进展,本文主要超疏水材料的制备方法,主要有物理法、化学法和原子转移自由基聚合法(ATRP)等[11]。

1 物理改性制备纤维素基超疏水材料

1.1 喷涂法

喷涂法是制备纤维素基超疏水材料最简单的一种方法,作用效果明显,具有工业化应用的前景。Shi等人[12]将正硅酸乙酯和正十二烷基三甲氧基硅烷疏水化改性后的纳米二氧化硅与聚偏二氟乙烯混合,二者的混合液喷涂于纸张表面,经干燥后可得到接触角为156°的超疏水纸。Tang等人[13]对烷基三氯硅烷制备纤维素基疏水材料进行研究,结果发现烷基链越短的三氯硅烷喷涂得到的纸张超疏水性越好。朱兆栋等人[14]用甲基三甲基硅烷(MTMS)对纤维素微纳颗粒进行硅烷化改性,得到的超疏水性涂料喷涂在滤纸上接触角可达到160°。蜂蜡和棕榈蜡的乳液混合物也可以用于喷涂制备超疏水纸张[15]。以织物纤维为基底,采用氟硅烷修饰二氧化钛纳米颗粒作超疏水涂料,得到的织物具有优良的自清洁性能[16]。

1.2 浸渍法

浸渍法是将纤维素基材浸渍在疏水性的无机微纳米颗粒悬浮液中,然后经过干燥固化得到超疏水材料[17],常用的微纳米颗粒有:TiO2、SiO2及ZnO等[18]。Wang等人[19]使用SiO2进行浸渍得到的纸张不仅具有超疏水性还具有优异的力学性能。赵明远等人[20]使用丙烯酸六氟丁酯(HFBA)和硅树脂(SR)合成疏水乳液,将棉织物浸渍在乳液中,再浸涂经十六烷基二甲基苄基氯化铵改性后的蒙脱土(MMT),棉织物表面得到“仿蝶翅”结构,接触角达159.11°。Arbatan等人[21]运用分步浸渍的方法,先将滤纸浸渍在碳酸钙颜料和纳米纤维素的悬浮液中使形成表面粗糙结构,然后用烷基烯酮二聚体的正庚烷溶液再次浸渍处理过的滤纸制备超疏水纸张,经接触角测量可达160°,表现出良好的疏水性能。袁志庆等人[22]将纸放在石蜡溶液中浸渍得到的超疏水纸的接触角为(156±2.3)°。肖创洪等人[23]用浸涂的方法在棉布上用聚苯乙烯微球乳液构建微纳米结构,以端羟基全氟聚醚(PFPE)和六亚甲基二异氰酸酯(HDI)三聚体混合物作为低表面能物质,获得具有优异自清洁性的棉布。

2 化学改性制备纤维素基超疏水材料

2.1 相分离法

相分离法是利用高分子在溶剂中的溶解度差异获得超疏水膜[24],通常与喷涂法、浸渍法结合使用。黄艳芬等人[25]采用一种不含氟的聚合物通过相分离法制备超疏水涂层,用乙醇诱导苯乙烯-甲基丙甲酸甲酯聚合物使其分相形成共聚物涂层表面不同程度的粗糙结构,接触角可达到157.8°,与喷涂法结合将制备的超疏水涂层喷涂在纸张表面不仅表现出优良的超疏水性并且具有耐酸碱稳定性。汪海燕[26]利用相分离法将聚丙烯颗粒溶解在二甲苯溶剂中,在丙酮的诱导作用下得到具有超疏水性的溶液,将滤纸在其中浸渍一段时间后取出干燥即得到超疏水纸,经过一系列实验表明制备的超疏水滤纸具有稳定性。

2.2 化学沉积法

化学沉积法可以直接、有效地构建材料表面的粗糙度,在制备超疏水材料上得到广泛的应用。用化学沉积法通常伴随有化学反应,制备过程中,产物沉积在基底上获得超疏水表面[27]。Zhou等人[28]创造了全氟硅烷涂层二氧化钛纳米颗粒的乙醇悬浮液以棉纤维为基材制备超疏水材料,然后用于油水分离,分离效率达到97.8%。Jin等人[29]通过化学气相沉积法在纳米纤维素气凝胶表面镀上全氟辛烷基三氯硅烷,经真空冷冻干燥使其氟化,疏水化后的气凝胶接触角达160°。Yang等人[30]利用化学沉积法制备超疏水纸张,该纸张具有防潮抗水性能,扩展了纸包装用品的使用范围。

2.3 等离子体法

等离子体法先对材料表面进行刻蚀增加粗糙度,然后沉积低表面能物质。谢林坤等人[31]为提高木材的性能延长使用寿命,用氧等离子体对木材表面刻蚀,然后将低表面能的碳氧薄膜等离子体沉积在刻蚀后的木材表面,得到超疏水木材表面的接触角高达(160.6±0.4)°。Cortese等人[32]在棉纤维表面先进行氧等离子预处理后,再镀上一层类金刚石薄膜(DLC),改性后的纤维表面接触角可达169°。

传统方法制备纤维素基超疏水材料都能达到理想的效果,但没有充分利用纤维素的结构优势,并且在制备过程中难以控制。纤维素上的羟基功能性基团为ATRP改性提供了良好的反应条件,已有很多研究表明,用该方法对纤维素进行改性不仅反应过程活性可控,而且制备的材料性能优异。

3 ATRP法制备纤维素基超疏水材料

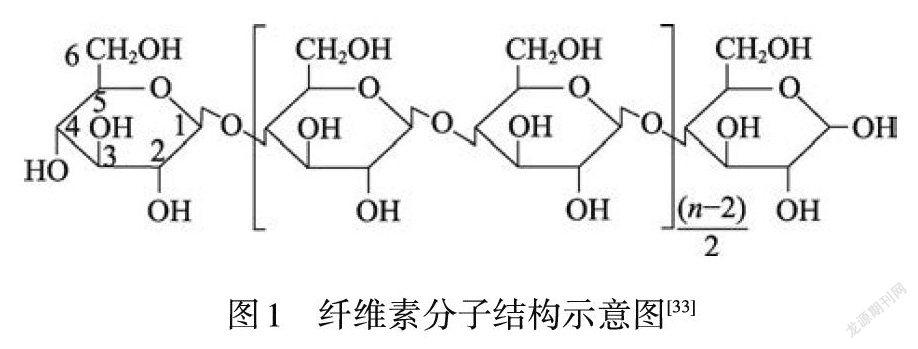

纤维素分子结构如图1所示。从图1可以看出,每个β-D-吡喃葡萄糖单元都有2个仲羟基和1个伯羟基。从纤维素的结构上不难看出其表面含有大量的羟基,使得纤维素具有熔点高、分解温度低、难以溶解、耐化学腐蚀性等特点[34],但羟基的存在也给纤维素改性提供了更多的可能性。

利用ATRP的方法对纤维素进行改性,首先对纤维素表面进行活化制备大分子引发剂,通过化学反应将引发剂固着在基质表面形成活性位点,然后通过ATRP法接枝聚合功能单体[35]。第一次将纤维素基用于表面接枝自由基转移技术的是Carlmark等人[36],以滤纸为基材,2-溴代异丁酰溴为引发剂,CuBr/Me6TREN[三(2-甲基胺基)乙胺]为催化体系。首先把引发剂固定在纤维素上,得到大分子引发剂,然后通过ATRP法把丙烯酸甲酯(MA)接枝到滤纸表面。接触角测量结果显示,当接枝丙烯酸甲酯的聚合度达到200时,接触角可达到128°,当聚合度达到300时,接触角在133°左右,不难看出随着接枝链的增长疏水性也随之提高。

含氟化合物可以提供超疏水表面所需要的低表面能,2006年,Daniel等人[37]直接将纤维素基质上的羟基与全氟辛酰氯(CAS)反应,得到的超疏水表面接触角高达150°,但放置一段时间后接触角下降到128°,这表明该方法制备的超疏水材料表面不稳定。为了提高氟基团的表面覆盖率,从而提高滤纸的疏水性,Nystrom课题组效仿了Carlmark等人的制备方法,将引发剂改性后的纤维素表面与甲基丙烯酸缩水甘油酯(GMA)接枝,测量接触角为154°。为了进一步提高超疏水材料的超疏水性,决定同时增加纤维素基质表面的氟基团和氟化基底的表面粗糙度,用ATRP法先在滤纸表面接枝GMA,将PGMA侧链的环氧化物基团与2-溴代异丁酰溴反应,进一步接枝GMA形成了“graft-on-graft”的结构,表现出极高的疏水性,水接触角达到170°,随着时间的推移接触角没有明显的降低,说明该方法使得滤纸表面具备了稳定的超疏水性能。同时研究了ATRP法改性后滤纸表面的自清洁性能,将碳粉撒在表面并滴上水滴,就像荷叶上的灰尘一样碳粉随着水滴滚落,滤纸表面保持清洁。

使用含氟化合物的价格高昂,且对环境产生严重的污染。2009年,Daniel等人[38]进一步研究,使用含氟量较少甚至是不含氟化物的物质[如长烷基链和聚二甲基硅氧烷(PDMS)]来获得超疏水表面的方法。以CuCl2/CuBr2/PMDETA为催化体系,通过ATRP法接枝GMA,对PGMA改性纤维素底物进行功能化后得到接触角为165°且稳定保持1 h后材料超疏水性沒有明显的下降,说明制备的滤纸超疏水性稳定。

近几年,巫龙辉[39]也以滤纸作为纤维基质,先对滤纸进行改性,使纤维素上的部分羟基与2-溴异丁酰溴反应。DMF(N,N-二甲酰胺)/CuBr2/PMDETA(五甲基二乙烯三胺)作为整个反应的催化体系,分别在滤纸表面接枝了丙烯酸十二烷基酯(DMA)和2-(全氟辛基)乙基甲基丙烯酸酯(PFOEMA),由接触角与接枝率的关系图可知,当达到一定的接枝率后,接触角不会随着接枝率的增大而增大。滤纸-g-DMA的接枝率为14.6%时,接触角达到最大值146°;滤纸-g-PFOEMA的接枝率小于11.2%时,接触角随接枝率的增大而增大,达到稳定状态后接触角为157°,接枝改性后滤纸具备了超疏水的性能。对改性后的滤纸进行研究,发现其具有良好的化学稳定性,无论是在酸性还是碱性溶剂中仍能保持超疏水结构,将超疏水滤纸用于油水分离,分离效率达到95%以上,且可以重复利用。

苧麻纤维具有强度高和抗菌性能优良等特点,其主要由纤维素组成,是一种绿色可再生的材料[40]。孙长安[41]通过对苎麻的接枝改性使其具有疏水性能,以五甲基二乙烯三胺/溴化亚铜为催化剂通过ATRP法接枝甲基丙烯酸甲酯(MMA)。扫描电子显微镜(SEM)结果显示苎麻纤维-g-MMA表面有许多层状的突起,这不仅证明了聚合物接枝成功,也说明纤维表面具备疏水性所需的粗糙度。对接枝前后的纤维进行接触角测定,苎麻纤维的接触角为75.9°,而当MMA的接枝率为28%时,接触角为105.2°,接枝率提高到33%时,接触角达到114.4°,继续提高接枝率可使纤维表面实现超疏水性。

竹子具有分布广泛、生长速度快、可降解等特性,在制浆造纸原料中虽然属于非木材类,但其纤维性能介于针叶木纤维和阔叶木纤维之间,竹纤维具有抗菌性、耐热性、强度高等优点,是一种很好的造纸原料[42]。徐思佳等人[43]将纤维素活化后以氯化锂/N,N-二甲基乙酰胺(LiCl/DMAc)为溶解体系,加入2-溴异丁酰溴(BiB)制备大分子引发剂纤维素溴丁酸酯(Cell-BiB)。将Cell-BiB溶解在N,N-二甲基甲酰(DMF)中,加入含氟单体,以CuBr2/PMDETA(N,N,N′,N″,N″-五甲基二亚乙基三胺)为催化体系通过ATRP法在纤维素上接枝PFOEMA。通过接触角测试,接枝后纤维素的接触角达到154.8°,滚动角为5.7°,这表明该纤维素接枝含氟聚合物具有良好的超疏水性[44-45]。

棉花是一种优质的纤维素来源,棉纤维具有良好的生物降解性、柔软度和表面粗糙度,对棉纤维进 行各种改性研究、提高附加值和改善其性能已成为 人们研究的一个大方向[46]。聚N-异丙基丙烯酰胺(PNIPAAm)是一种能改变关于温度其分子构象的相应聚合物,当温度低于最低临界转变温度(LCST)时表现出扩展的亲水链构象,在LCST以上表现为疏水性聚集体[47]。2012年Jiang等人[48]首次选用棉纤维作为PNIPAAm的接枝基质,采用PFDTs和过硫酸铵(APS)对棉纤维进行改性,通过改变温度可以获得具有可控的Cellulose-g-PNIPAAm表面。采用低表面能再生剂PFDTs进行改性,通过调整APS和PFDTs的比例,可以调整棉纤维表面的PNIPAAm的密度。主要研究了在25℃和60℃两个温度条件下,不同比例的PNIPAAm和PFDTs对棉织物的润湿性,研究结果表明当APS/PFDTs的比值为1∶19时,在25~60℃之间调节温度,棉织物表面的接触角从5°以下转变为152°,表现出超疏水性,且接枝表面经过多次加热冷却接触角基本保持不变,进一步说明该方法得到的润湿性表面是可逆的。棉织物是一种柔软的折叠基材,这种温敏的超疏水性不仅拓宽了超疏水材料的应用范围,且在功能纺织品中有潜在的应用前景。

4 结 语

利用不同的纤维素基进行超疏水改性已有很多研究,在自清洁、油水分离以及防潮包装等领域得到了广泛的应用。原子转移自由基聚合法(ATRP)作为一种改性方法具有活性可控等优点,可应用于不同的功能纤维素基材料的制备,但催化剂和引发剂效率不理想,使用过渡金属催化剂会残留在接枝共聚物中难以去除,且氟化物的使用对环境的影响也不容忽视,通过表面引发ATRP对纤维素进行表面改性,仍具有很大的研究前景。对纤维素基超疏水材料的研究还有很大空间,如低表面能化合物的选用、制备的超疏水材料的稳定性和重复使用性等,因此利用ATRP法对纤维素基进行改性需要科研人员不断地探索。

参考文献

[1] Klemm D, Philpp B, Heinze T, et al. Comprehensive cellulose chemistry. Volume 2: Functionalization of cellulose[M]. Germany: Wiley-VCH verlag GmbH, 1998.

[2] Feng L, Li S, Li Y, et al. Super-hydrophobic Surfaces: From Natural to Artificial[J]. Article in ChemInform, 2002, 14(24): 1857.

[3] Gao X, Jiang L. Biophysics: water-repellent legs of water striders[J]. Nature, 2004, 432(7013): 36.

[4] Feng L, Li S, Li Y, et al. Super-hydrophobic Surfaces: From Natural to Artificial[J]. Advanced Materials, 2002, 14: 1857.

[5] Zhang X, Shi F, Niu J, et al. Superhydrophobic surfaces: from structural control to functional application[J]. Journal of Materials Chemistry, 2008, 18(6): 621.

[6] Yuan Z, Bin J, Wang X, et al. Preparation of a polydimethylsiloxane(PDMS)/CaCO3 based superhydrophobic coating[J]. Surface & Coatings Technology, 2014, 254(18): 97.

[7] Nosonovsky M. Materials science: Slippery when wetted[J]. Nature, 2011, 477(7365): 412.

[8] Lu Y, Sathasivam S, Song J L, et al. Robust self-cleaning surfaces that function when exposed to either air or oil[J]. Science, 2015, 347(6226): 1132.

[9] Sun X D, Li G F, Zhang Y Z. Research progress of superhydrophobic membrane[J]. New Chemical Materials, 2009, 37(12): 5. 孙旭东, 李广芬, 张玉忠. 超疏水膜的研究进展[J]. 化工新型材料, 2009, 37(12): 5.

[10] Xu X F, Liu S, Hong L L. Preparation methods and research progress of nonmetallic superhydrophobic materials[J]. China Plastics, 2013, 27(5): 12. 徐先锋, 刘 烁, 洪龙龙. 非金属超疏水材料的制备方法及研究进展[J]. 中国塑料, 2013, 27(5): 12.

[11] Liu H, Gao S W, Cai J S, et al. Recent Progress in Fabrication and Applications of Superhydrophobic Coating on Cellulose-based Substrates[J]. Materials, 2016, 9(3): 124.

[12] Shi Y, Xiao X. Facile Spray-coating for Fabrication of Superhydrophobic SiO2/PVDF Nanocomposite Coating on Paper Surface[J]. Journal of Dispersion Science and Technology, 2016, 37(5): 640.

[13] Tang Z, Li H, Hess D W, et al. Effect of chain length on the wetting properties of alkyltrichlorosilane coated cellulose-based paper[J]. Cellulose, 2016, 23(2): 1401.

[14] ZHU Zhaodong, ZHENG Xuemei, FU Shiyu, et al. Effects of Silanization Modification of Cellulose Micro-nano Particles on the Preparation of Superhydrophobic Materials[J]. China Pulp&Paper, 2018, 37(12): 14. 朱兆棟, 郑学梅, 付时雨, 等. 纤维素微纳颗粒的硅烷化改性对制备超疏水材料的影响[J]. 中国造纸, 2018, 37(12): 14.

[15] Zhang Wei, Lu Peng, Qian Liying, et al. Fabrication of superhydrophobic paper surface via wax mixture coating[J]. Chemical Engineering Journal, 2014, 250: 431.

[16] Liu X, Zhao Q H. Preparation and application of superhydrophobic self-cleaning coatings[J]. Wireless Interconnection Technology, 2018(6): 108. 刘 新, 赵清含. 超疏水自清洁涂料制备及应用研究[J]. 无线互联科技, 2018(6): 108.

[17] Wu L H, Lu S C, Lin X X, et al. Research progress of cellulose based superhydrophobic materials[J]. Forest Products Chemistry and Industry, 2016, 36(6): 119.巫龙辉, 卢生昌, 林新兴, 等. 纤维素基超疏水材料的研究进展[J]. 林产化学与工业, 2016, 36(6): 119.

[18] Wang J, Chen Y. Oil-water separation capability of superhydrophobic fabrics fabricated via combining polydopamine adhesion with lotus-leaf-like structure[J]. Journal of Applied Polymer Science, 2015, 132(39): 355.

[19] Wang N, Xiong D, Pan S, et al. Superhydrophobic paper with superior stability against deformations and humidity[J]. Applied Surface Science, 2016, 389(32): 354.

[20] Zhao M Y, Wang X M, Zhang C M, et al. Preparation of super-hydrophobic coating on imitation butterfly wings[J]. New Chemical Materials, 2018, 46(3): 127. 赵明远, 王煦漫, 张彩宁, 等. 仿蝶翅超疏水涂层的制备研究[J]. 化工新型材料, 2018, 46(3): 127.

[21] Arbatan T, Zhang L, Fang X Y, et al. Cellulose nanofibers as binder for fabrication of superhydrophobic paper[J]. Chemical Engineering Journal, 2012, 210: 74.

[22] YUAN Zhiqing, CHEN Hong, TANG Jianxin, et al. Preparation of Super Hydrophobic Paper by Paraffin Impregnation Method[J]. China Pulp & Paper, 2007, 26(10): 12. 袁志庆, 陈 洪, 汤建新, 等. 石蜡浸渍法制备超疏水纸[J]. 中国造纸, 2007, 26(10): 12.

[23] Xiao C H, Huang Z Q, Ye P C, et al. Preparation and properties of self-cleaning coating on fabrics[J]. Electroplating and Finishing, 2018, 320 (14): 27. 肖创洪, 黄钟全, 叶培聪, 等. 织物上自清洁涂层的制备及性能[J]. 电镀与涂饰, 2018, 320(14): 27.

[24] Yao P. Preparation and development of superhydrophobic glass[J]. Glass, 2017, 44(4): 15. 姚 佩. 超疏水玻璃的制备及发展现状[J]. 玻璃, 2017, 44(4): 15.

[25] Huang Y F, Lu Z S, Bai H Q, et al. Preparation of self-cleaning superhydrophobic materials based on styrene and methyl methacrylate copolymer[J]. New Chemical Materials, 2017, 45(5): 262. 黄艳芬, 吕早生, 白洪强, 等. 基于苯乙烯和甲基丙烯酸甲酯 共聚物的自清洁超疏水材料的制备[J]. 化工新型材料, 2017, 45(5): 262.

[26] Wang H Y. Preparation technology and property analysis of super hydrophobic paper[J]. Functional Materials, 2017, 48(8): 170. 汪海燕. 超疏水纸的制备工艺及性能分析[J]. 功能材料, 2017, 48(8): 170.

[27] Dai X Y, Wang Y L, Gao L L. Research progress on preparation of superhydrophobic surface by chemical deposition method[J]. Shandong Chemical Industry, 2017, 46(18): 57. 代學玉, 汪永丽, 高兰玲. 化学沉积法制备超疏水表面的研究进展[J]. 山东化工, 2017, 46(18): 57.

[28] Zhou X Y, Zhang Z Z, Xu X H, et al. Robust and durable superhydrophobic cotton fabrics for oil /water separation[J]. ACS Applied Materials & Interfaces, 2013, 5(15): 7208.

[29] Jin H, Kettunen M, Laiho A, et al. Superhydrophobic and Superoleophobic Nanocellulose Aerogel Membranes as Bioinspired Cargo Carriers on Water and Oil[J]. LANGMUIR, 2011, 27(5): 1930.

[30] Yang H, Deng Y. Preparation and physical properties of superhydrophobic papers[J]. Journal of Colloid and Interface Science,2008, 325(2): 588.

[31] Xie L K, Zheng S J, Du G B. Superhydrophobic properties of carbon and fluorocarbon films etched and deposited by plasma on wood surface[J]. Science of Forestry, 2017, 53(4): 121. 解林坤, 郑绍江, 杜官本. 木材表面等离子体刻蚀和沉积碳氟薄膜的超疏水性[J]. 林业科学, 2017, 53(4): 121.

[32] Cortese B, Caschera D, Federici F, et al.Superhydrophobic fabrics for oil-water separation through a diamond like carbon (DLC) coating[J]. Journal of Materials Chemistry A, 2014, 2(19): 6781.

[33] Luo C C, Wang H, Chen Y. Progress in modification and application of cellulose[J]. Chemical Industry Progress, 2015, 34(3): 767. 罗成成, 王 晖, 陈 勇. 纤维素的改性及应用研究进展[J]. 化工进展, 2015, 34(3): 767.

[34] Klemm D. Cellulose: fascinating biopolymer and sustainable raw material[J]. Angew. Chem. Int. Ed., 2005, 44(36): 3358.

[35] Zhuang Z L, Zhu L, Wu W B, et al. Research progress of heterogeneous ATRP grafting polymerization of cellulose[J]. Forest Products Chemistry and Industry, 2014, 34(3): 121. 庄志良, 祝 黎, 吴伟兵, 等. 纤维素非均相ATRP接枝聚合的研究进展[J]. 林产化学与工业, 2014, 34(3): 121.

[36] Carlmark A, Eva Malmström. Atom Transfer Radical Polymerization from Cellulose Fibers at Ambient Temperature[J]. Journal of the American Chemical Society, 2002, 124(6): 900.

[37] Daniel Nyström, Lindqvist J, Emma Östmark, et al. Superhydrophobic bio-fibre surfaces via tailored grafting architecture[J]. Chemical Communications, 2006, (34): 3594.

[38] Daniel Nyström, Lindqvist J, Ostmark E, et al. Superhydrophobic and Self-cleaning Bio-fiber Surfaces via ATRP and Subsequent Postfunctionalization[J]. ACS Appl Mater Interfaces, 2009, 1(4): 816.

[39] Wu L H. Preparation and properties of ultra-hydrophobic filter paper[D]. Fuzhou: Fujian Agriculture and Forestry University, 2017. 巫龙辉. 超疏水滤纸的制备与性能研究[D]. 福州: 福建农林大学, 2017.

[40] Jin Y A, Geng Q Y, Hu X M. Modification and denaturalization of ramie fiber[J]. Wool Spinning Technology, 2004(7): 53. 金永安, 耿琴玉, 胡学梅. 苎麻纤维的改性和变性[J]. 毛纺科技, 2004(7): 53.

[41] Sun C A. Study on modified ramie fiber by atom free radical polymerization[D]. Xian: Shaanxi Normal University, 2007. 孙长安. 原子转移自由基聚合法改性苎麻纤维的研究[D]. 西安: 陕西师范大学, 2007.

[42] Wang Y P, Gao X S, Geng L, et al. Performance test and comparison of natural bamboo fiber and several kinds of cellulose fiber[J]. Knitting Industry, 2005(11): 58. 王越平, 高绪珊, 耿 丽, 等. 天然竹纤维与几种纤维素纤维的性能测试与比较[J]. 针织工业, 2005(11): 58.

[43] Xu S J, Wu L H, Lu S C, et al. Preparation and characterization of cellulose grafted 2-(perfluoro octyl) ethyl methacrylate copolymer[J]. Cellulose Science and Technology, 2016, 24(3): 7. 徐思佳, 巫龙辉, 卢生昌, 等. 纤维素接枝2-(全氟辛基)乙基甲基丙烯酸酯共聚物的制備和表征[J]. 纤维素科学与技术, 2016, 24(3): 7.

[44] Ma W, Wu H, Higaki Y, et al. A “non-sticky” superhydrophobic surface prepared by self-assembly of fluoroalkyl phosphonic acid on a hierarchically micro/nanostructured alumina gel film[J]. Chemical Communications, 2012, 48(54): 6824.

[45] Wu H, Watanabe H, Ma W, et al. Robust liquid marbles stabilized with surface-modified halloysite nanotubes[J]. Langmuir, 2013, 29(48): 14971.

[46] Chen Y Y, Xu Y H, Wang H F. Research progress and product development of green modification of cotton fiber[J]. Journal of Textile Industry, 2005(1): 6. 陈宇岳, 许云辉, 王华锋. 棉纤维绿色改性研究进展及其产品开发[J]. 纺织导报, 2005(1): 6.

[47] Tan P, Lei H, Xu T, et al. Synthesis, structure and temperature sensitivity characterization of PNIPAAm[J]. Plastics Industry, 2015, 43(5): 87. 谭 鹏, 雷 华, 徐 涛, 等. PNIPAAm的合成及结构和温敏性表征[J]. 塑料工业, 2015, 43(5): 87.

[48] Jiang C, Wang Q, Wang T. Thermoresponsive PNIPAAm-modified cotton fabric surfaces that switch between superhydrophilicity and superhydrophobicity[J]. Applied Surface Science, 2012, 258(11): 4888.

(责任编辑:常 青)