多孔性纳米纤维素膜的制备及应用综述

李美灿 刘金刚 陈京环 苏艳群

摘要: 首先简述了纳米纤维素膜的孔结构及其表征方法;然后以制备工艺为主线,详细论述了纳米纤维素制备、悬浮液配制,纳米纤维素膜制备对纳米纤维素膜多孔结构的影响;最后综述了多孔性纳米纤维素膜在导电储能材料、分离材料、吸附材料领域的应用。为了拓宽其应用领域,满足应用要求,采用单一的调孔方式具有一定局限性,将多种方式相结合制备特定孔结构的纳米纤维素膜,并复合其他材料制备功能性的多孔性纳米纤维素膜是未来的发展方向。

关键词:纳米纤维素膜;孔结构;溶剂置换;干燥方式

中图分类号:TS72 文献标识码:A

DOI:10.11980/j.issn.0254-508X.2019.09.010

Abstract: This paper reviewed the research progress of cellulose nanopaper with controllable porous structures and its applications. Firstly, the pore structure and its characterization methods of cellulose nanopaper were introduced. Then the influences of preparation of nano-cellulose, suspension and cellulose nanopaper on the porous structure of the nanopaper were discussed in detail. Finally, the applications of porous cellulose nanopaper in conductive energy storage materials, separation and adsorption materials were described. Using only one porous adjustment method has some limitations to meet the application requirements and broaden the application, combining various methods to prepare cellulose nanopapers with specific porous structure and compositing other functional porous nanomembranes prepared with other materials is the future development direction.

Key words: cellulose nanopaper; porous structure; solvent change; drying method

纳米纤维素具备纳米尺度、高比表面积、大长径比、可生物降解、可再生等特性,并具有优良的机械性能、较低的热膨胀系数、良好的生物相容性。近年来,纳米纤维素的制备、结构、性能与应用已成为国内外纤维素化学研究的重点和热点[1]。依据尺寸、形貌以及制备方法的不同,纳米纤维素大致可分为以下3类:纤维素纳米晶体(cellulose nanocrystal, CNC)、纤维素纳米纤丝(cellulose nanofibril, CNF)和细菌纤维素(bacterial nanocellulose, BNC/BC)[2]。纤维素纳米晶体和纤维素纳米纤丝是通过物理或化学方法将纤维素降解为纳米尺度的纤维素,其制备方法被称为“自上而下”法,细菌纤维素是低分子质量的糖经细菌合成而得到的纳米纤维,其制备方法被称为“自下而上”法[3]。

鉴于以上优点,由纳米纤维素制备成的一维、二维、三维材料已应用于不同的领域,其中二维结构的膜材料是纳米纤维素的主要应用形式。近年来,多孔结构的膜材料在燃料电池、催化工程、液体净化与过滤、组织工程、蛋白质的固化与分离等领域发挥了重要作用[4]。以石化基聚合物为原料制备的多孔膜存在不可再生、不可生物降解的问题,废弃后给环境带来一定的压力。因而,可再生、可生物降解且性能优异的生物质纳米纤维素膜逐渐成为多孔膜领域的研究热点。

不同应用领域对膜的孔隙结构要求不同。如在柔性薄膜器件领域,要求纳米纤维素膜具有较低的孔隙率(<30%)和致密的孔结构,从而能达到较高的透光率[5]。在锂离子电池隔膜领域,要求纳米纤维素膜的孔径小于1 μm,孔隙率大于30%[6]。在膜分离领域,用于截留气相和液相物质中微米及亚微米级的细小悬浮物、微生物、污染物等的微滤膜,要求膜孔径在0.1 μm左右[7];用于分离液相中的蛋白质、核酸聚合物、淀粉、胶体分散液等物质的超滤膜,要求膜孔径在10~100 nm之间[8];用于脱除二价或多价离子及相对分子质量介于200~500有机物的纳滤膜,则要求膜孔径在1~10 nm左右[7]。当膜材料本身无孔或者其孔结构不能满足产品的性能要求时,则需要采用特殊的方法对膜材料进行致孔或者对其孔隙结构进行调控。为此,本文对纳米纤维素膜材料的孔结构及其测定进行了介绍,然后以制备工艺为主线,详细论述了纳米纤维素膜孔结构的调控方法,最后总结了多孔性纳米纤维素膜在相关应用领域的研究进展情况。

1 纳米纤维素膜的孔结构及其测定方法

纳米纤维素膜本质上是通过广泛的氢键使纳米纤维素重新结合而形成的一种膜,因为纳米纤维互传而形成纳米网络结构[9]。采用扫描电子显微镜(SEM)观察纳米纤维素膜的表面,可见无序交织的纳米纤维也形成了孔结构,如图1所示。孔结构是对可测量的孔径大小、孔径分布以及孔隙率等几何参量的表述[10]。根据纤维素膜孔径范围的不同,可以使用不同的测量仪器对其孔径大小及分布进行测定。常用的 仪器包括氮吸附孔径分析仪(0.35~500 nm)[11]、泡压法孔径分析仪(1~500 μm)[12]及压汞仪(0.003~1000 μm)[13],也可使用Nanomeasure软件[13]对薄膜的SEM圖进行孔径大小的测定和孔径数量的统计。对于纳米纤维素膜孔隙率的测定,目前国际上还没有明确、统一的方法,实验室中常用的孔隙率测量方法有介质饱和法[14-15]和密度测定法[16]等,前者主要采用去离子水、苯、乙醇等作为饱和介质,通过溶胀前后膜的密度差计算而得,后者主要通过薄膜密度与绝干纤维密度的比值计算而得。

2 多孔性纳米纤维素膜的制备及其孔结构调控

多孔性纳米纤维素膜的孔结构受原料性质、添加剂、溶剂种类、干燥方式等多种因素的影响,本文从纳米纤维素原料制备、悬浮液配制和多孔膜制备3个方面详细论述各因素对所得多孔性纳米纤维素膜孔结构的影响。

2.1 纳米纤维素的制备

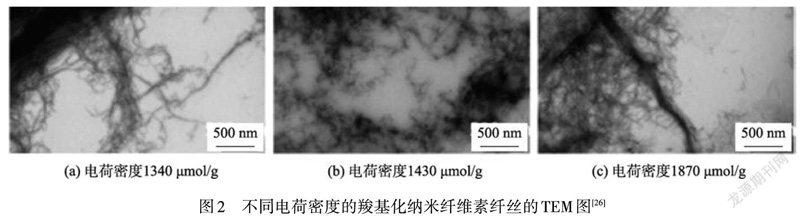

普通纸浆纤维的直径一般在十几个微米至几十个微米之间,通过化学法[17-18]、酶法[19]等预处理与机械解离[20-23]相结合的方式可将纸浆纤维进一步解离成几个微米甚至纳米级的纤维。不同制备方法得到的纳米纤维素的直径分布不同,由不同直径的纳米纤维素制得的膜材料的孔隙结构也存在差异[24]。Qing等人[25]通过酶法、TEMPO氧化法对浆料进行预处理,结合研磨和微射流法制备了5种不同的纤维素纳米纤丝(CNF),并对CNF的平均直径及所得CNF膜的孔隙率进行了测定,结果如表1所示。研究表明,经研磨得到的CNF高度网络化、容易聚集成不均匀的纤维束,直径分布不均匀,制得的CNF膜孔隙率最高。而经研磨结合微射流法制备的CNF直径明显减小、分布更加均匀,所得膜的孔隙率略有下降。若在机械解离之前先对纤维素原料进行酶预处理,与未经预处理所得CNF相比,其直径有所减小,成膜孔隙率显著降低。经TEMPO氧化预处理结合机械解离制得的CNF,其平均直径最小,在5~7 nm左右,这是因为该预处理可在纤维表面引入阴离子基团(羧基),产生较强的排斥力,从而更有利于纤维解离。TEMPO氧化预处理程度越强,所得CNF的电荷密度越高、平均直径越小(如图2所示),制成膜的孔隙率也越低。

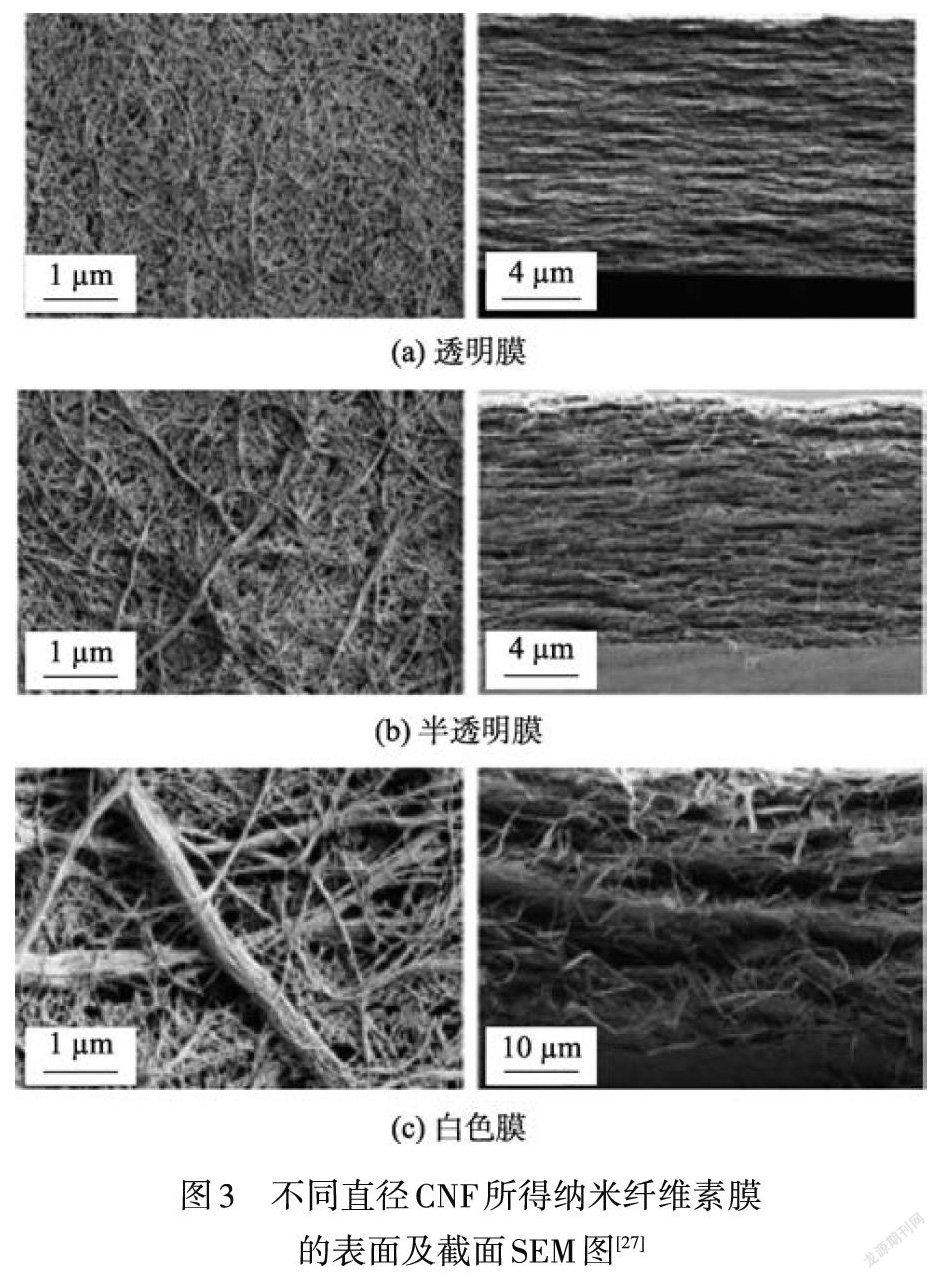

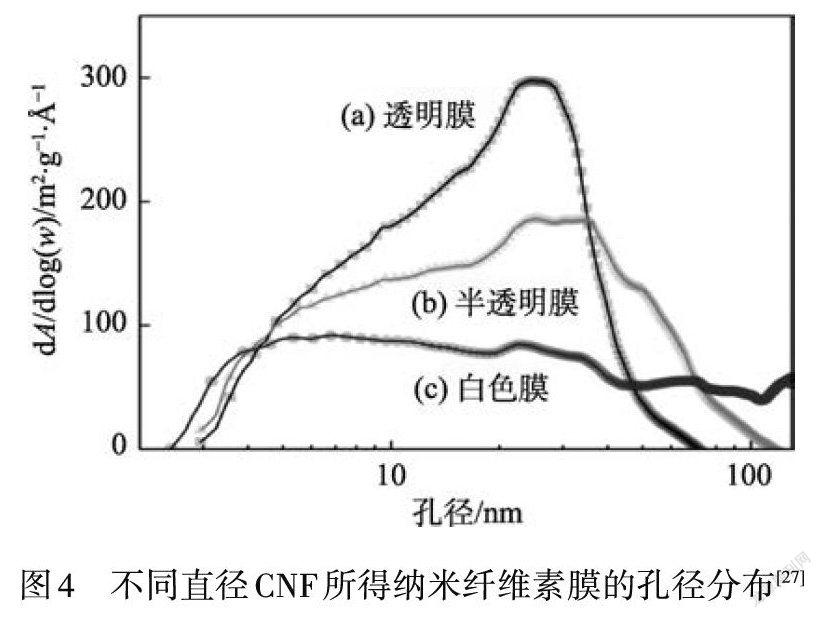

即使采用相同制备方法,其所得CNF在直径上也存在一定差异。Toivonen等人[27]通过离心法将CNF根据直径差异分成3个级别(最细、中等、最粗),纤维的平均直径分别为4.2、5.6、19.5 nm,得到的CNF膜在宏观上依次表现为透明、半透明、白色。可见随着纤维直径的减小,所得膜的透明度不断增加,说明膜内部的孔径随着纤维直径的减小而降低[28-29]。图3为不同直径CNF所得纳米纤维素膜的表面和截面SEM图,图4为不同直径CNF所得纳米纤维素膜的孔径分布。由图3和图4可知,由平均直径为4.2 nm的CNF形成的透明膜具有致密网络结构,所测得的孔径分布曲线约在30 nm处达到峰值。半透明膜图中可明显观察到孔径变大,孔径分布曲线变宽。白色膜图中具有孔径高达数千纳米的大孔,其孔径分布曲线也最为宽泛。一般地,纤维素纳米纤丝的直径最好控制在10~200 nm,当直径大于200 nm时,纳米纤维素膜中的孔分布不均匀,易造成结构缺陷[30]。

2.2 纳米纤维素悬浮液的配制

在制备好的纳米纤维素中加入不同助剂或改变溶剂配比也会改变最终所得纳米纤维素膜的孔结构。

2.2.1 添加阳离子聚合物

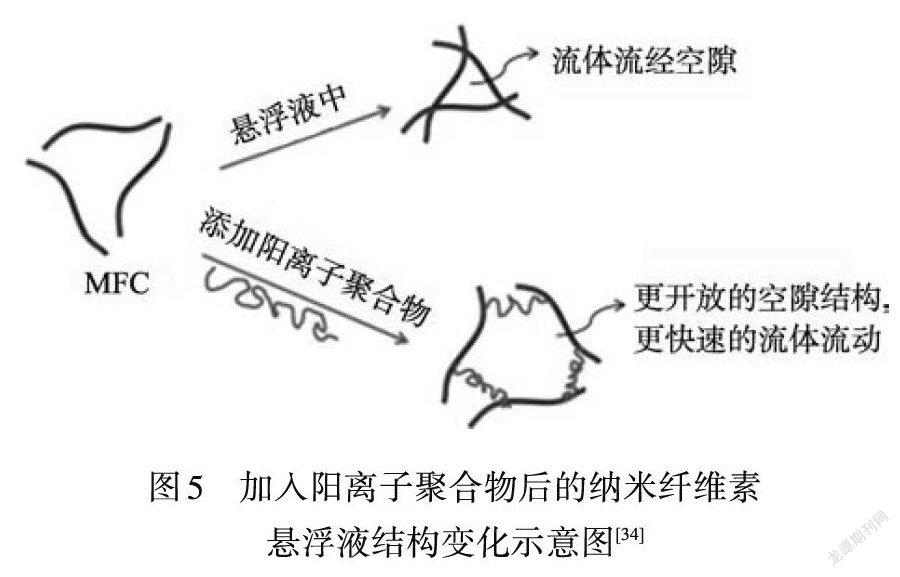

在纳米纤维素悬浮液中添加阳离子聚合物可以降低悬浮液的凝胶点(gel point)[31]。纳米纤维素悬浮液的凝胶点是指悬浮液中所有主要絮凝体相互连接、形成网络结构时所需的最低纤维体积分数[32-33]。Varanasi等人[34]在微纤化纤维素(MFC)悬浮液中分别加入了2 mg/g的阳离子聚丙烯酰胺(CPAM)和10 mg/g的聚酰胺-氨基环氧氯丙烷(PAE),使悬浮液凝胶点由最初的1.7 kg/m3分别下降至0.5 kg/m3和1 kg/m3,MFC絮聚体的尺寸由最初的1.7 mm分别上升至2.5 mm和2.0 mm。在同样固含量的悬浮液中,添加阳离子聚电解质的悬浮液凝胶点变低,这就意味着形成的絮聚体体积变大,沉淀层变得松厚,纤维网络结构疏松,干燥后便得到了多孔性纳米纤维素膜,其具体变化结构示意图如图5所示[35]。

纳米纤维素膜的透气度与阳离子聚电解质的种类和添加量有关。透气度是评价膜结构的一项重要指标,受孔容积、孔径以及纤维网络贯通性的影响。Li等人[36]在纳米纤维素悬浮液中分别加入了3种聚电解质:高分子质量(13 MDa)的线性阳离子聚丙烯酰胺(CPAM,电荷密度1.02×10-3 eq/g)、高分子质量(750 kDa)的树枝状聚亚胺(HPEI,电荷密度1.93×10-3 eq/g)以及低分子质量(2 kDa)的聚亚胺(LPEI,电荷密度3.37×10-4 eq/g)。CPAM是一种分子链长、卷曲性好的线性聚合物,可以直接以链圈、链尾的形式桥联絮聚带负电荷的纳米纤维素[31]。PEI是一种树枝状分子,研究发现即使添加量很高时也很难产生桥联絮聚作用。尽管这三种聚电解质在形态和分子质量上存在差异,但当添加量均为2 mg/g(相对纳米纤维素)时,纳米纤维素悬浮液的凝胶点均下降50%左右,所得纳米纤维素膜的透气度则分别提高了37%、46%和25%,结果如图6所示[36]。

2.2.2 添加疏水性试剂

另外,还可在纳米纤维素悬浮液中添加疏水性试剂对纳米纤维素进行疏水改性[37],减弱纤维间的氢键结合,从而改变所得纳米纤维素膜的孔结构。Nyström等人[38]将纳米纤维素悬浮液与吡咯溶液混合,通过原位吸附聚合在纳米纤维素表面涂覆一层聚吡咯(PPy),最终制得了大比表面积的多孔膜,其扫描电子显微镜图如图7所示。由图7(a)可知,由纯纳米纤维素制备的纳米纤维素膜结构致密、表面无孔,相比之下,纳米纤维素/PPy复合膜则呈纤维交织的开放多孔结构。这是因为吡咯单体直接通过化学反应聚合在纳米纤维素表面,从而形成一种纳米纤维素/PPy复合纤维。随着PPy含量的增加,复合纤维的水接触角增大,毛细管作用力逐渐减弱,且在干燥时PPy还可以阻礙纤维间氢键的形成,纤维聚集收缩不明显,故保留了多孔结构。Hentze等人[39]在纳米微纤化纤维素NFC悬浮液中添加2%烯基琥珀酸酐(ASA),结果表明,与未添加ASA的NFC膜相比,添加ASA膜的松厚度由0.99 cm3/g上升至1.31 cm3/g,孔隙率由30%增加至50%。

2.2.3 添加致孔剂

在纳米纤维素悬浮液中加入聚乙二醇、聚乙烯醇、过氧化氢、羟基纤维素等致孔剂,混合均匀后制成膜,再选用与之对应的溶剂将其选择性溶出,或与其他试剂进行反应释放出气体,即可得到多孔性纳米纤维素膜。Lee等人[30]选取聚乙二醇作为致孔剂,湿膜成型后,浸泡在二氯甲烷中,聚乙二醇被选择性溶出,保留了纳米纤维素纤维的网状结构,从而得到微孔性纳米纤维素膜。丁继业[40]将浸渍了过氧化氢的细菌纤维素(BC)膜与亚氯酸钠溶液反应,反应瞬间释放的气体在细菌纤维素膜内部形成50~800 μm的气孔,从而得到微孔性BC膜。

2.2.4 改变分散介质配比

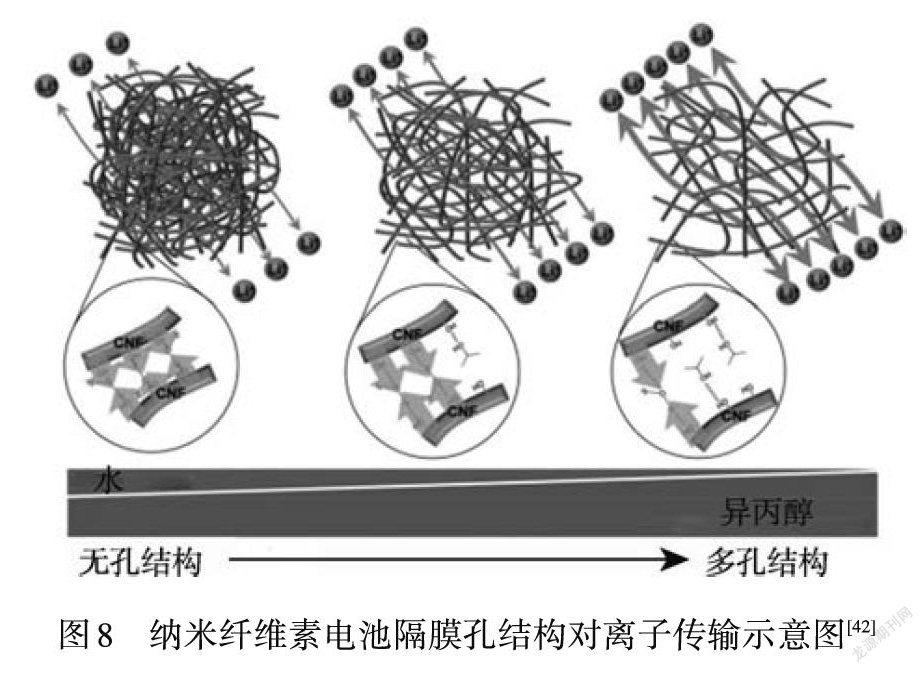

与传统的木材纤维相比,纳米纤维素的一大优点是纤维之间的接触点多,即使在“非水性”分散介质下也能形成纤维网络[39]。纳米纤维素膜的孔结构与分散介质的极性有关,极性越小,纳米纤维素膜的孔隙率越高、孔径也越大。几种常用分散介质的极性顺序为:水>甲醇>乙醇>异丙醇>丙酮>叔丁醇>辛烷[41]。Chun等人[42]通过改变CNF悬浮液中异丙醇(IPA)和水的体积百分比(IPA∶水=60∶40、80∶20、95∶5、100∶0),得到了不同孔隙结构、不同透气度(透气性用Gurley值表征,Gurley值越小,透气性越好)的纳米纤维素膜。IPA作为CNF的“分解剂”,随着其含量由60%增至100%(体积分数),纳米纤维素膜的Gurley值由850 s/100 mL下降至487 s/100 mL。将所得膜用作锂电池隔膜时,由于透气度的增加,隔膜的离子电导率由0.02 mS/cm上升至0.77 mS/cm,纳米纤维素电池隔膜孔结构对离子传输示意图如图8所示。

2.3 纳米纤维素膜的制备

纳米纤维素悬浮液到纳米纤维素膜的制备过程主要包括成型和干燥两大部分。湿膜成型后可通过溶剂置换得到孔隙结构,也可选用适当的干燥方式得到多孔性纳米纤维素膜。

2.3.1 湿膜的成型

纳米纤维素湿膜(凝胶)通常由固含量在0.05%~ 5%之间的纳米纤维素悬浮液经流延、过滤等方法制得[4]。流延法又称模具法,只需将一定量的已除杂和脱泡的纳米纤维素悬浮液倒入平板模具中,流平后干燥即可得到凝胶[43-46]。过滤法是将一定浓度的纳米纤维素悬浮液在一定的压差下通过孔径极小的过滤膜,液体随压差流失,纤维逐渐沉积形成湿膜[31,34-35,47-48]。过滤法的制备效率高于流延法。Qing等人[49]分别采用流延法和过滤法制备了纳米纤维素膜,所得膜的孔隙率均在10%左右,可见成型方法对膜孔隙结构的影响甚微。

2.3.2 湿膜的溶剂置换

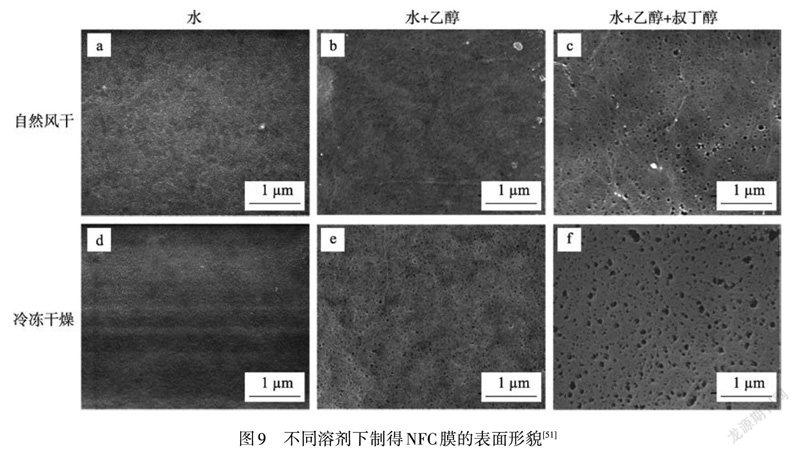

2.2.4提到分散介质的极性越小,所得纳米纤维素膜的孔隙率越高、孔径越大。在湿膜成型后可通过溶剂置换将其中剩余的溶剂置换为极性更低的溶剂。当湿膜中的分散介质为水时,所得膜的结构致密、孔隙率较低,约20%;采用甲醇、乙醇溶剂置换后,纳米纤维素膜的孔隙率增至28%[9]。Sehaqui等人[50]将湿膜放于丙酮溶剂中置换,得到了孔径为3~200 nm、比表面积为38~47 m2/g的多孔膜。龙克莹等人[51]的研究表明,无论采用自然风干还是冷冻干燥,与乙醇相比,NFC膜经叔丁醇置换后具有了更大的孔径(如图9所示)。Toivonen等人[27]先用乙醇置换NFC湿膜中的水,接着用异丙醇置换乙醇,最后用辛烷置换异丙醇,得到了比表面积为120~190 m2/g的多孔膜。

2.3.3 濕膜的干燥

纳米纤维素膜常见的干燥方式有室温干燥、烘箱干燥、真空加热干燥、热压干燥、冷冻干燥、超临界干燥等,此外还包括液体二氧化碳或液氮直接干燥等。Qing等人[25]将CNF湿膜夹在两块金属板之间,先在室温下风干24 h,然后在60℃的烘箱中干燥8 h,最后制得膜的孔隙率约为13%。这是因为在热压干燥过程中,随着水分的缓慢移出,纳米纤维素纤维在毛细管作用下互相靠近[38],最终形成致密的网络结构。Retegi等人[52]对BC水凝胶分别施加10、50和100 MPa的压力,分析了干燥过程中压力对BC膜孔隙性能的影响。测定结果显示,随着压力的增加,所得BC膜的孔隙率分别为13.6%、9.7%、3.2%。孔隙率的降低可能与BC膜的内部形变有关[53]。与室温干燥和热压干燥相比,冷冻干燥过程由于水是直接由冰升华为气体,因此不存在毛细管作用,纳米纤维素膜的网络结构和外观形态被较好地保存下来,所得膜的孔隙率高达40%~70%,平均孔径为20~60 nm[16]。超临界干燥通过控制压力和温度,使溶剂在干燥过程中达到其本身的临界点[54],在这种状态下,不存在气-液界面,也不存在毛细管作用,所得纳米纤维素膜的孔隙率为50%~80%,孔径较小,平均孔径为10~30 nm[16]。

3 多孔性纳米纤维素膜的应用

纳米纤维素膜的多孔性和较高的力学强度使其可应用于储能、吸附、分离等领域。

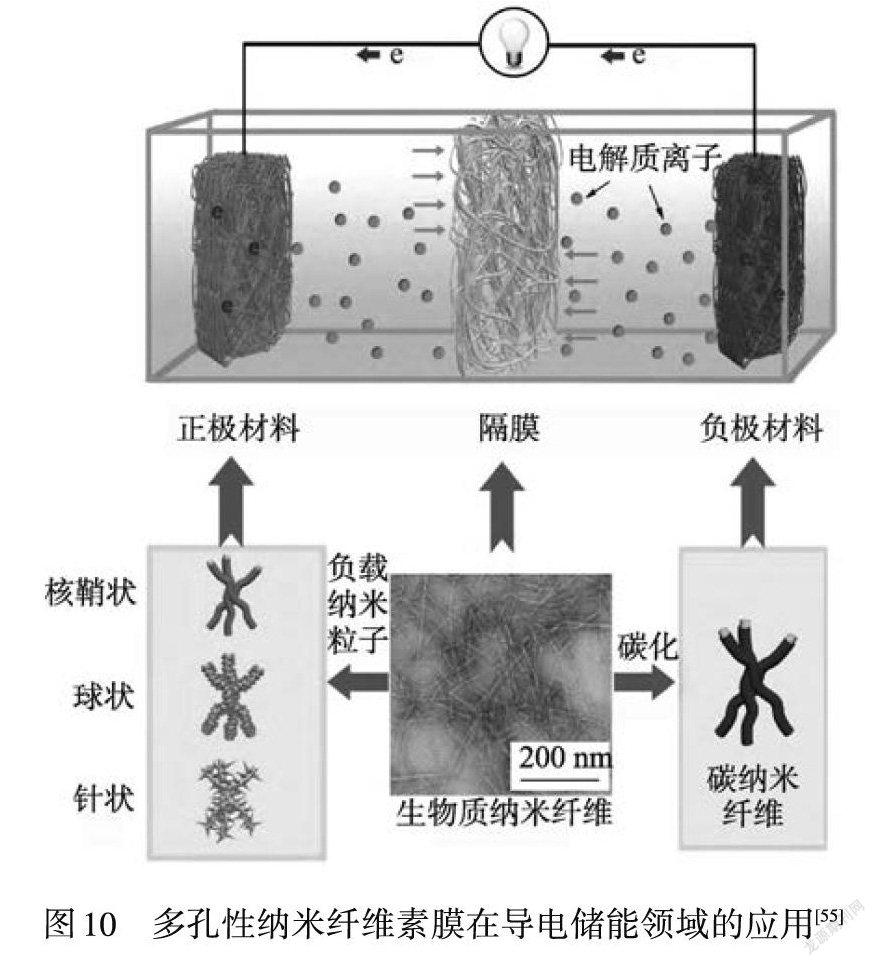

3.1 导电储能材料

纳米纤维素膜中纤维之间彼此交错连接,形成了独特的网络,提供了便于离子和电子传输的多孔结构;纤维表面还附有羟基、羧基等亲水性官能团,还可作为骨架材料与无机纳米粒子、碳材料等光电材料复合,其具体应用如图10所示[55]。

3.1.1 纳米纤维素基电池隔膜

隔膜是锂离子电池的重要组成部分之一,具有提供离子传输通道、只允许离子在正负极之间快速传输的作用[56]。市场上常见的电池隔膜产品,如聚丙烯(PP)膜、聚乙烯(PE)膜以及PP /PE /PP、对位芳香族聚酰胺纤维(PPTA)/聚对苯二甲酸乙二酯(PET)复合隔膜存在热稳定性差、放电容量低、易击穿,使用寿命短等缺点[57-61]。用PET纤维或纸浆纤维抄造的电池隔膜则存在孔径大、分布不均匀等问题,其电化学性能未能达到商业化生产的要求[62-63]。纳米纤维素基电池隔膜作为一种新型绿色纳米材料,其独特的网络多孔结构和优异的理化性能可以弥补上述不足。

郭淑敏[45]对比了罗布麻纳米纤维素基电池隔膜与商业化电池隔膜的性能差异。结果表明,前者在耐热性、吸液率方面均优于后者。Zhang等人[64]采用湿法成型法制备出了CNF/PET隔膜,并在孔隙结构方面与其他3种商业电池隔膜进行了比较(见表2)。结果表明,CNF/PET隔膜的孔隙率最高、孔径大小适中、分布最均匀。Kim等人[65]通过调控纳米纤维素膜材料中SiO2纳米粒子的含量(0~10%),复合膜的孔隙率由40%上升至52%,离子电导率由1.41 mS/cm上升至2.40 mS/cm。张崧等人[66]将细菌纤维素与纳米TiO2颗粒进行溶液混合,制备了具有多孔结构的BC/TiO2锂离子电池隔膜,当TiO2质量分数为20.81%时,BC/TiO2隔膜具有最大的室温离子电导率(1.70 mS/cm)。Jiang等人[67]通过改变BC湿膜压缩比,得到了不同厚度、孔隙率和离子电导率的电池隔膜。

3.1.2 纳米纤维素基电极材料

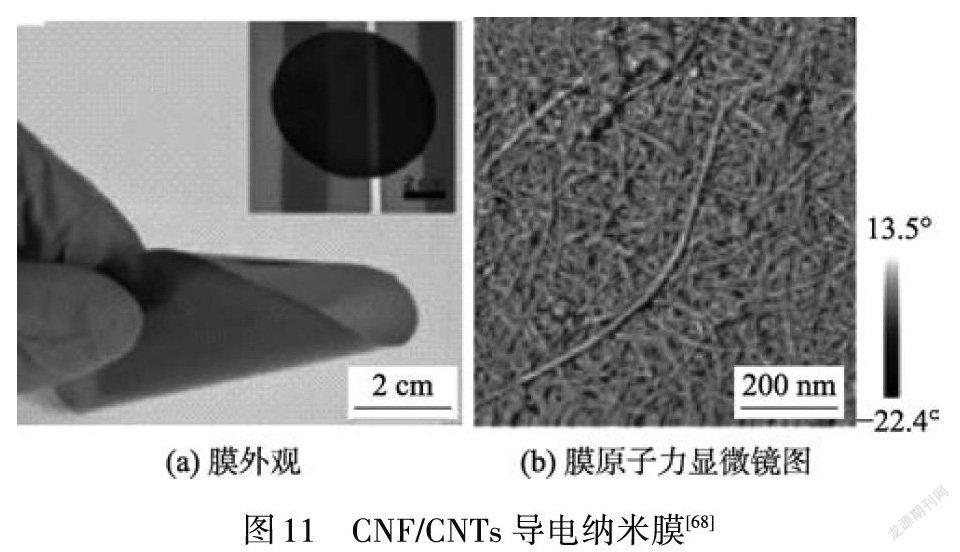

Hamedi等人[68]以CNF为骨架,通过分子自组装制得了半透明的CNF/CNTs(碳纳米管)导电纳米纤维素膜,膜外观如图11(a)所示,原子力显微镜图如图11(b)所示。这种柔性电极在1500 mA/g左右可稳定循环100多次,展现出良好的电化学稳定性[69]。Li等人[70]以BC膜为骨架,制备出了细菌纤维素/碳纳米管/聚苯胺复合膜,以其为电极材料制得的全固态柔性超级电容器,比容量高达656 F/g,1000次循环充放电后其电容损失不到0.5%。Malti等人[71]以纳米纤维素为载体模板,与聚噻吩衍生物复合制备出一种可同时传导离子和电子的复合膜材料,其电导率可达730 mS/cm。

3.2 分离材料

纳米纤维素分子链上带有大量羟基,亲水性良好,同时具有高强度和高模量,因此具有纳米级孔径的纳米纤维素膜可应用于分离工程领域。常春雨等人[72]发明了一种海鞘纳米纤维素超滤膜,通过酸、碱、盐等电解质控制其孔径大小,该发明主要应用于蛋白质浓缩和油水分离等领域。Seifert等人[73]发现在水-乙醇二元溶剂体系中,BC膜对水具有较高的选择性,当乙醇浓度高于70%时仍能透过95%的水。余峰[74]的研究表明,经壳聚糖改性的BC膜对牛血清蛋白有很好的分离效果。目前国内在纳米纤维素过滤复合材料领域还只是停留在研究阶段,而在日本和美国已有将纳米纤维素纤维用于超滤、纳滤装置,反渗透滤膜等方面的案例[75]。

3.3 吸附材料

纳米纤维素膜除了具有较高的比表面积和孔隙率外,其纤维表面暴露出的功能基团对重金属离子等具有强烈的吸附作用,因此可用作吸附材料[76]。Liu等人[77]将羧基含量为1 mmol/g的TEMPO-NFC制成纳米纤维素膜,该膜对Cu(Ⅱ)的吸附量为73 mg/g。Karim等人[78]通过浸渍工艺将NCC涂覆在NFC膜表面,在丙酮中浸泡24 h后,复合膜的孔径由17 Å增至194 Å,比表面积增大了70倍,将其用于工业废水处理时,大大增强了复合膜对废水中重金属离子的移除能力。

4 总结与展望

多孔性纳米纤维素膜以其独特的孔隙结构成为纳米材料领域的研究热点之一。本文从纳米纤维素膜的制备工艺环节入手,论述了纳米纤维素膜孔径和孔隙的调控方法和机理。从“制备-结构-应用”的角度出发,在多孔性纳米纤维素膜的制备过程中,还需深入探索更多、更有效的调孔方法和多手段组合调孔机制,使纳米纤維素膜孔结构的可调范围更加宽泛、可调精度更为准确。另外,多孔性纳米纤维素膜目前主要应用于导电储能材料、分离材料、吸附材料等领域,还需与其他功能材料进行复合,进一步研究和充分利用纳米纤维素膜的多孔性优势,拓宽其应用范围。

参考文献

[1] Ye D Y. Preparation of nanocellulose[J]. Progress in Chemistry, 2007, 19(10): 1568. 叶代勇. 纳米纤维素的制备[J]. 化学进展, 2007, 19(10): 1568.

[2] Nechyporchuk O, Belgacem M N, Bras J. Production of cellulose nanofibrils: a review of recent advances[J]. Industrial Crops & Products, 2016, 93: 2.

[3] Du H S, Liu C, Zhang M M, et al. Preparation and industrialization status of nanocellulose[J]. Progress in Chemistry, 2018, 30(4): 448. 杜海顺, 刘 超, 张苗苗, 等. 纳米纤维素的制备及产业化[J]. 化学进展, 2018, 30(4): 448.

[4] Moon R J, Martini A, Nairn J, et al. Cellulose nanomaterials review: structure, properties and nanocomposites[J]. Chemical Society Reviews, 2011, 42(42): 3941.

[5] Shi H Z. Controllable preparation and characterization of nano-composite for photoelectric device based on nanofibrillated cellulose[D]. Guangzhou:South China University of Technology, 2014. 史海真. 基于纳米纤维素的光电复合器件材料的可控制备与表征[D]. 广州:华南理工大学, 2014.

[6] Wang C, Wu D Y. LIB separators and the recent technical peogress[J]. Energy Storage Science and Technology, 2016, 5(2): 120. 王 畅, 吴大勇. 锂离子电池隔膜及技术进展[J]. 储能科学与技术, 2016, 5(2): 120.

[7] Wang Z B, Yang Z W, Xing X L, et al. Development and application of membrane separation technology[J]. Journal of Filtration & Separation, 2008, 18(2): 19. 王志斌, 杨宗伟, 邢晓林, 等. 膜分离技术应用的研究进展[J]. 过滤与分离, 2008, 18(2): 19.

[8] Ding F P. Concentration of alkaline pectinase with ultrafiltration process[J]. Membrane Science and Technology, 2001, 21(6): 53. 丁凤平. 超滤技术在碱性果胶酶浓缩工艺中的应用[J]. 膜科学与技术, 2001, 21(6): 53.

[9] Zhang R. Cellulose nanopaper structures of high toughness[J]. World Pulp and Paper, 2009, 28(3): 35. 張 荣. 纤维素纳米纸的高韧性结构[J]. 国际造纸, 2009, 28(3): 35.

[10] Yan C Y. Microporous structure control and mechanical performance study of micro/nanofibrillated cellulose films[D]. Guangzhou:South China University of Technology, 2018. 闫长媛. 微/纳米纤维素膜的微孔结构调控及力学性能研究[D]. 广州: 华南理工大学, 2018.

[11] Sehaqui H, Zhou Q, Berglund L A. High-porosity aerogels of high specific surface area prepared from nanofibrillated cellulose (NFC)[J]. Composites Science & Technology, 2011, 71(13): 1593.

[12] Shan H C, Wang Y, Long J, et al. Influence of fibrillation of tencel fiber on absorption performance and pore size of paper[J]. Paper Science & Technology, 2017(1): 12. 单洪琛, 王 宜, 龙 金, 等. 天丝纤维原纤化对纸页吸液性能和孔径的影响[J]. 造纸科学与技术, 2017(1): 12.

[13] Lai J, Wang G. Fractal analysis of tight gas sandstones using high-pressure mercury intrusion techniques[J]. Journal of Natural Gas Science and Engineering, 2015, 24: 185.

[14] Lv Y C, Wu Y X. Influence of coagulation bath on morphology of cellulose membranes prepared by NMMO method[J]. Journal of Chemical Engineering of Chinese Universities, 2007, 21(3): 398. 吕阳成, 吴影新. 凝固浴组成对NMMO法纤维素膜形貌的影响[J]. 高校化学工程学报, 2007, 21(3): 398.

[15] Wang Y L, Zhao C S. A new method for testing the porosity of paper[J]. Heilongjiang Pulp & Paper, 2003, 31(4): 42. 王玉珑, 赵传山. 一种测定纸张孔隙率的新方法[J]. 黑龙江造纸, 2003, 31(4): 42.

[16] Sehaqui H, Zhou Q, Ikkala O, et al. Strong and tough cellulose nanopaper with high specific surface area and porosity[J]. Bio-macromolecules, 2011, 12(10): 3638.

[17] Saito T, Isogai A. TEMPO-mediated oxidation of native cellulose: The effect of oxidation conditions on chemical and crystal structures of the water-insoluble fractions[J]. Biomacromolecules, 2004, 5(5): 1983.

[18] Saito T, Hirota M, Tamura N, et al. Individualization of nano-sized plant cellulose fibrils by direct surface carboxylation using TEMPO catalyst under neutral conditions[J]. Biomacromolecules, 2009, 10(7): 1992.

[19] Janardhnan S, Sain M M. Isolation of cellulose microfibrils——Anenzymaticapproach[J]. BioResources, 2006, 1(2): 176.

[20] DONG F X, LIU W, LIU H F. Preparation and Application of Nanocellulose[J]. China Pulp & Paper, 2012, 31(6): 68. 董凤霞, 刘 文, 刘红峰. 纳米纤维素的制备及应用[J]. 中国造纸, 2012, 31(6): 68.

[21] Wang Q Q, Zhu J Y, Gleisner R, et al. Morphological development of cellulose fibrils of a bleached eucalyptus pulp by mechanical fibrillation[J]. Cellulose, 2012, 19(5): 1631.

[22] ZHAN Z F, TAO Z Y, LIU Z, et al. The Research of Microfibrillated Cellullulose and Its Application in Paper Industry: A Review[J]. China Pulp & Paper, 2017, 36(7): 70. 占正奉, 陶正毅, 劉 忠, 等. 纳米微纤丝纤维素及其在造纸中的应用研究现状[J]. 中国造纸, 2017, 36(7): 70.

[23] Zimmermann T, Bordeanu N, Strub E. Properties of nanofibrillated cellulose from different raw materials and its reinforcement potential[J]. Carbohydrate Polymers, 2010, 79(4): 1086.

[24] Mautner A, Lee K Y, Tammelin T, et al. Cellulose nanopapers as tight aqueous ultra-filtration membranes[J]. Reactive & Functional Polymers, 2015, 86: 209.

[25] Qing Y, Sabo R, Zhu J Y, et al. A comparative study of cellulose nanofibrils disintegrated via multiple processing approaches[J]. Carbohydrate Polymers, 2013, 97(1): 226.

[26] Kumar V. Roll-to-rollprocressing of nanocellulose into coatings[D]. Turku: ÅboAkademi University, 2018.

[27] Toivonen M S, Onelli O D, Jacucci G, et al. Anomalous-diffusion-assisted brightness in white cellulose nanofibril membranes[J]. Advanced Materials, 2018, 30(16): 1.

[28] Zhu H, Parvinian S, Preston C, et al. Transparent nanopaper with tailored optical properties[J]. Nanoscale, 2013, 5(9): 3787.

[29] Zhu H L, Fang Z Q, Wang Z, et al. Extreme light management in mesoporous wood cellulose paper for optoelectronics[J]. ACS Nano, 2015, 10(1): 1369.

[30] Lee J H, Chun S J, Jung C S, et al. Porous separator using cellulose nanofibrils and method for preparing the same: US, 20130251890A1[P]. 2013-06-06.

[31] Raj P, Varanasi S, Batchelor, et al. Effect of cationic polyacrylamide on the processing and properties of nanocellulose films[J]. Journal of Colloid and Interface Science, 2015, 447: 113.

[32] Varanasi S, Batchelor W J. Rapid preparation of cellulose nanofibre sheet[J]. Cellulose, 2012, 20(1): 211.

[33] Zhang L. Effect of cellulose nanofiber dimensions on sheet forming through filtration[J]. Cellulose, 2012, 19(2): 561.

[34] Varanasi S, Batchelor W. Superior non-woven sheet forming characteristics of low-density cationic polymer-cellulose nanofibre colloids[J]. Cellulose, 2014, 21(5): 3541.

[35] Hubbe M A, Venditti R A, Rojas O J. Review of factors affecting the release of water from cellulosic fibers during paper manufacturer[J]. BioResources, 2007, 2(3): 500.

[36] Li Q, Raj P, Husain F A, et al. Engineering cellulose nanofibre suspensions to control filtration resistance and sheet permeability[J]. Cellulose, 2016, 23(1): 391.

[37] Yang W S, Jiao L, Yu Z H, et al. Progress of hydrophobic nanocellulose films[J]. Journal of Cellulose Science and Technology, 2017, 25(3): 61. 杨伟胜, 焦 亮, 愈智怀, 等. 纳米纤维素膜疏水化改性研究进展[J]. 纤维素科学与技术, 2017, 25(3): 61.

[38] Nyström, Gustav, Mihranyan A, et al. A Nanocellulose polypyrrolecomposite based on microfibrillated cellulose from wood[J]. Journal of Physical Chemistry B, 2010, 114(12): 4178.

[39] Hentze H P, Sievanen J, Kettle J, et al. Method of manufacturing paper and products obtained by the method: US, US2012/0132380 A1 [P]. 2012-05-31.

[40] Ding J Y. Preparation and characterization of multi-functional bacterial cellulose materials[D]. Shanghai: Donghua University, 2016. 丁繼业. 功能性细菌纤维素材料的制备及其表征[D]. 上海:东华大学, 2016.

[41] Liu W C, Ren Y Q, XU G S. The main properties of several common organic solvents are summarized[J]. Chemical Engineering Design Communications, 2016, 42(7): 13. 刘伟成, 任艳群, 许桂顺. 几种常见有机溶剂的主要性质[J]. 化工设计通讯, 2016, 42(7): 13.

[42] Chun S J, Choi E S, Lee E H, et al. Eco-friendly cellulose nanofiber paper-derived separator membranes featuring tunable nanoporous network channels for lithium-ion batteries[J]. Journal of Materials Chemistry, 2012, 22(32): 16618.

[43] YAO Z M, CHEN G, FANG Z Q, et al. Preparation of NFC by Homogenizing and Ultrasonic Method and the Properties of Its Nanopaper[J]. China Pulp & Paper, 2016, 35(7): 19. 姚志明, 陈 港, 方志强, 等. 均质法和超声法制备NFC及其纳米纸性能研究[J]. 中国造纸, 2016, 35(7): 19.

[44] Fang Z Q, Liu Y Y, Kuang Q T, et al. High-efficiency preparation technology of transparent nanopaper based on casting method[J]. Paper Science & Technology, 2018, 37(2): 2. 方志强, 刘映尧, 邝其通, 等. 基于铸涂法的高透明纳米纸的高效制备工艺[J]. 造纸科学与技术, 2018, 37(2): 2.

[45] Guo S M. Preparation and properties of natural plant nanocellulose and the films from wood and apocynumvenetum fibers[D]. Shanghai: Donghua University, 2017. 郭淑敏. 以木粉、罗布麻为原料的天然植物纳米纤维素及其薄膜的制备和性能研究[D]. 上海:东华大学, 2017.

[46] Spence K L, Venditti R A, Rojas O J, et al. The effect of chemical composition on microfibrillar cellulose films from wood pulps: water interactions and physical properties for packaging applications[J]. Cellulose, 2010, 101(15): 5961.

[47] Sehaqui H, Liu A, Zhou Q, et al. Fast preparation procedure for large, flat cellulose and cellulose/inorganic nanopaper structures[J]. Biomacromolecules, 2010, 11(9): 2195.

[48] Osterberg M, Vartiainen J, Lucenius J, et al. A fast method to produce strong NFC films as a platform for barrier and functional materials[J]. ACS Applied Materials & Interfaces, 2013, 5(11): 4640.

[49] Qing Y, Sabo R, Wu Y, et al. Self-assembled optically transparent cellulose nanofibril films: effect of nanofibril morphology and drying procedure[J]. Cellulose, 2015, 22(2): 1091.

[50] Sehaqui H, Zimmermann T, Tingaut P. Hydrophobic cellulose nanopaper through a mild esterification procedure[J]. Cellulose, 2014, 21(1): 367.

[51] Long K Y, Wang H S, Ma X H, et al. Preparation of Nanocellulose Porous Membrane by Solvent Exchange and Its Characterization[J]. Transactions of China Pulp and Paper, 2018, 33(1): 22. 龍克莹, 王华山, 马晓红, 等. 溶剂交换法制备纳米纤维素多孔薄膜及其结构表征[J]. 中国造纸学报, 2018, 33(1): 22.

[52] Retegi A, Gabilondo N, PenA C, et al. Bacterial cellulose films with controlled microstructure-mechanical property relationships[J]. Cellulose, 2010, 17(3): 661.

[53] Johansson B, Alderborn G. The effect of shape and porosity on the compression behaviour and tablet forming ability of granular materials formed from microcrystalline cellulose[J]. European Journal of Pharmaceutics & Biopharmaceutics, 2001, 52(3): 347.

[54] Peng Y, Gardner D J, Han Y . Drying cellulose nanofibrils: in search of a suitable method[J]. Cellulose, 2012, 19(1): 91.

[55] Qing Y, Yi J N, Wu Y Q, et al. Advances in application of biomass nanocellulose to green-energy storage[J]. Science Silvae Science, 2018, 54(3): 134. 卿 彦, 易佳楠, 吴义强, 等. 纳米纤维素储能研究进展[J]. 林业科学, 2018, 54(3): 134.

[56] Mao H M, Lu Z Q, He Z B, et al. Properties of Lithium-ion Battery Separator Prepared from Nanofibrillated Cellulose and Wood Pulp[J]. China Pulp & Paper, 2016, 35(10): 6. 毛慧敏, 陆赵情, 何志斌, 等. 纳米纤维素与木浆混抄制备锂离子电池隔膜的性能研究[J]. 中国造纸, 2016, 35(10): 6.

[57] Venugopal G, Moore J, Howard J, et al. Characterization of microporous separators for lithium-ion batteries[J]. Journal of Power Sources, 1999, 77(1): 34.

[58] Lalia B S, Samad Y A, Hashaikeh R. Nanocrystalline cellulose-reinforced composite mats for lithium-ion batteries: electrochemical and thermomechanical performance[J]. Journal of Solid State Electrochemistry, 2013, 17(3): 575.

[59] An M Y, Kim H T, Chang D R. Multilayered separator based on porous polyethylene layer, Al2O3 layer, and electro-spun PVdF nanofiber layer for lithium batteries[J]. Journal of Solid State Electrochemistry, 2014, 18(7): 1807.

[60] Arora P, Zhang Z. Battery Separators[J]. Cheminform, 2004, 35(50): 4419.

[61] Yi W, Huai Y Z, Jian H, et al. Wet-laid non-woven fabric for separator of lithium-ion battery[J]. Journal of Power Sources, 2009, 189(1): 616.

[62] Cho T H, Tanaka M, Ohnishi H, et al. Composite nonwoven separator for lithium-ionbattery: Development and characterization[J]. Journal of Power Sources, 2010, 195(13): 4272.

[63] Kuribayashi I. Characterization of composite cellulosic separators for rechargeable lithium-ion batteries[J]. Journal of Power Sources, 1996, 63(1): 87.

[64] Zhang H, Wang X, Liang Y. Preparation and characterization of a Lithium-ion battery separator from cellulose nanofibers[J]. Heliyon, 2015, 1(2): e00032.

[65] Kim JeongHoon, Kim JungHwan, Choi E S, et al. Colloidal silica nanoparticle-assisted structural control of cellulose nanofiber paper separators for lithium-ion batteries[J]. Journal of Power Sources, 2013, 242: 533.

[66] Zhang S, Wang Y H, Shi G, et al. Study on bacterial cellulose/ TiO2 composite separators for lithium-ion batteries[J]. Journal of South China Normal University(Natural Science Edition), 2017, 49(2): 21. 張 崧, 王玉海, 石 光, 等. 细菌纤维素/TiO2锂离子电池复合隔膜的研究[J]. 华南师范大学学报(自然科学版), 2017, 49(2): 21.

[67] Jiang F, Yin L, Yu Q, et al. Bacterial cellulose nanofibrous membrane as thermal stable separator for lithium-ion batteries[J]. Journal of Power Sources, 2015, 279: 21.

[68] Hamedi M M,Hajian A,Fall A B,et al. Highly conducting, strong nanocomposites based on nanocellulose-assisted aqueous dispersions of single-wall carbon nanotubes[J]. ACS Nano, 2014, 8(3): 2467.

[69] Zheng G, Cui Y, Karabulut E, et al. Nanostructured paper for flexible energy and electronic devices[J]. Mrs Bulletin, 2013, 38(4): 320.

[70] Li S, Huang D, Zhang B, et al. Flexible Supercapacitors Based on Bacterial Cellulose Paper Electrodes[J]. Advanced Energy Materials, 2014, 4(10): 867.

[71] Malti A, Edberg J, Granberg H, et al. An Organic Mixed Ion-Electron Conductor for Power Electronics[J]. Advanced Science, 2016, 3(2): 1.

[72] Chang C Y,Zhang L N, Cheng Q Y, et al. A kind of nanocellulose ultrafiltration membrane of sea squirt and its preparation method and application: CN105536567A[P]. 2016-05-04.

[73] 常春雨, 张俐娜, 程巧云, 等. 一种海鞘纳米纤维素超滤膜及其制备方法和應用: CN105536567A[P]. 2016-05-04.

[74] Seifert M, Hesse S, Kabrelian V, et al. Controlling the water content of never dried and reswollen bacterial cellulose by the addition of water-soluble polymers to the culture medium[J]. Journal of Polymer Science Part A Polymer Chemistry, 2010, 42(3): 463.

[75] Yu F. Preparation and properties of filtration membrane based on bacterial cellulose[D]. Shanghai: Donghua University, 2010. 余 峰. 纳米纤维素基分离材料的制备与研究[D]. 上海:东华大学, 2010.

[76] Zhang S H, Fu R F, Dong L Q, et al. Research Progress on Preparation of Nanocellulose and Its Application in Composites[J]. China Pulp & Paper, 2017, 36(1): 67. 张思航, 付润芳, 董立琴, 等. 纳米纤维素的制备及其复合材料的应用研究进展[J]. 中国造纸, 2017, 36(1): 67.

[77] Bai P X, Chen S, Zheng Q K. Research development of nanocellulose heavy metalions absorbent materials[J]. Advances in Textile Technology, 2015(6): 1. 白盼星, 陈 胜, 郑庆康. 纳米纤维素重金属离子吸附材料研究进展[J]. 纺织科技进展, 2015(6): 1.

[78] Liu P, Oksman K, Mathew A P. Surface adsorption and self-assembly of Cu(II) ions on TEMPO-oxidized cellulose nanofibers in aqueous media[J]. Journal of Colloid & Interface Science, 2016, 464: 175.

[79] Karim Z, Claudpierre S, Grahn M, et al. Nanocellulose based functional membranes for water cleaning: Tailoring of mechanical properties, porosity and metal ion capture[J]. Journal of Membrane Science, 2016, 514: 418.

(责任编辑:董凤霞)