复杂环境下既有隧道扩挖爆破技术

吴 慧,汪艮忠

(1.中国爆破行业协会,北京 100070;2.浙江利化爆破工程股份有限公司,浙江 丽水 323303)

1 工程概况

1.1 扩挖要求与工程地质

某既有浅埋隧道K116+140~K116+312段为近似半圆拱形,最大宽度15.50 m,顶部最高7.62 m。为进一步提升隧道的通过能力,需要对其进行扩挖施工,即沿隧道左侧扩挖宽3.50 m,洞顶提升1.88 m,即新隧道开挖后的拱顶最高9.50 m,最宽19.00 m,仍为半圆拱形。隧道扩挖工程需在110 kV高压输电线塔台下穿过。

隧道K116+140~K116+312段内,埋深和围岩条件不同,K116+140~K116+170段穿越微风化角砾凝灰岩,岩性坚硬,岩体较完整,埋深20~30 m,为III级围岩,稳定性较好;K116+170~K116+312段穿越微风化角砾凝灰岩,埋深30~35 m,岩石坚硬,为II级围岩。

1.2 工程难点与施工要求

本隧道扩挖工程的围岩较为坚硬,故需采用钻爆法施工[1],施工过程有以下难点需要重点考虑。

1)施工环境较为复杂。由于隧道上面有高压输电线塔台,属于浅埋隧道,爆破施工过程中,应根据电力系统的有关规定,严格控制爆破振动效应,确保高压输电线塔台安全。

2)钻爆施工时,应充分考虑既有隧道的爆破振动影响,采取控制爆破技术,避免既有隧道受振动影响而损坏。

3)隧道扩挖围岩较为坚硬,钻爆施工时,应通过优化爆破参数和装药结构等方式,保证爆破质量和岩石块度,以便有利于废渣的挖、装运输。

2 爆破方案

2.1 设计原则

根据本工程难点、地质地形条件、周围环境及工程要求,确定设计原则。

1)鉴于既有隧道的扩挖断面较大,应在分析既有隧道稳定性和控制爆破振动的基础上,选择合理的爆破方案。

2)通过现场试验选取和优化爆破参数,并结合理论计算与现场实测数据,对既有隧道围岩采取有效的支护措施。

3)以扩挖隧道之上地表高压输电线塔台为重点,以电力系统规定的电力设施抗振等级为依据,严格控制爆破振动,确保高压输电线路安全。

2.2 方案选择

隧道钻爆开挖方法可根据地质地形条件、开挖断面大小和周围环境要求等情况,采用全断面、半断面和台阶式开挖方式[2]。本工程属于浅埋隧道扩挖,周围环境较为复杂,爆破施工要求较高,经方案对比优选,决定采用隧道上部超前开挖,隧道下部分台阶钻爆开挖和周边光面爆破技术。

鉴于本隧道施工为扩挖工程,为确保施工安全,施工过程中严格遵循“管棚+注浆”超前支护、短进尺、多量测、早封闭”的原则,对于IV级围岩等特殊区段,采用“Φ108管棚+注浆”进行超前支护,必要时加设超前小导管预支护,III级围岩地段采用直径22 mm超前锚杆超前支护,II级围岩采用多台阶法开挖。

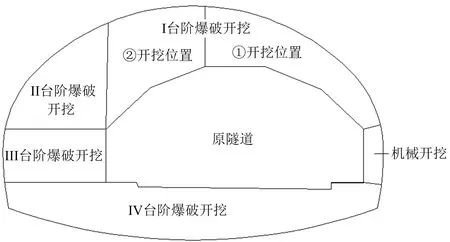

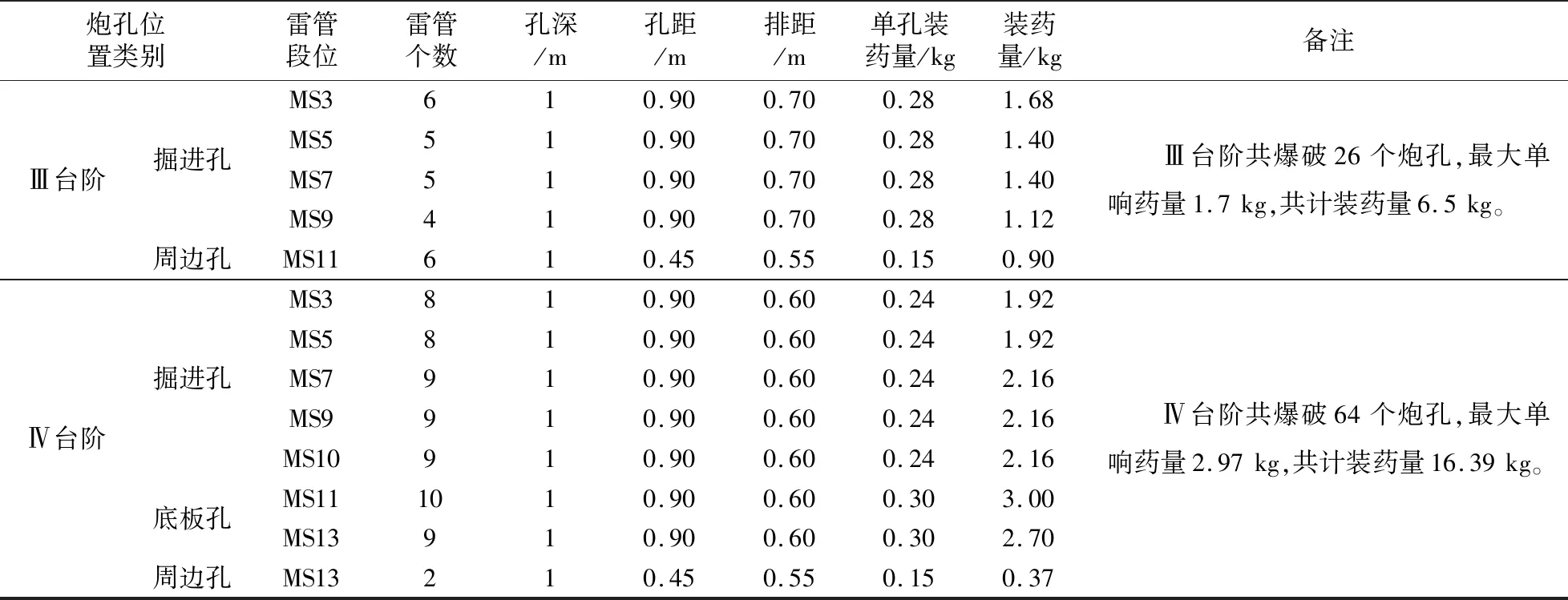

为便于分台阶开挖,I台阶与II台阶之间的距离控制在5 m,II台阶与III台阶之间的距离控制在10 m,III台阶与IV台阶之间的距离控制在20 m。隧道洞身开挖设置如图1所示。

图1 洞身开挖Fig.1 Expansive excavation for tunnel body

3 爆破参数

因为是既有隧道扩挖,所以根据施工装备能力并经研究,决定采用浅孔台阶爆破开挖,隧道掘进周边孔采用光面爆破技术[4-6]。

3.1 浅孔爆破

根据地形地质条件,确定分台阶开挖顺序为I、II、III、IV台阶,均采用浅孔爆破开挖。

1)台阶高度H。根据浅孔爆破定义与要求,台阶高度H一般取1.0~4.5m。当台阶高度H大于4.5 m时,应分台阶开挖。

2)钻孔直径D。借鉴类似工程实践,取炮孔直径D=40 mm。

3)钻孔深度L。施工时根据台阶高度调整钻孔深度,取L=1.1~5.0 m;钻孔前应进行测量放线,确保炮孔底部位于同一设计台阶平面上。

4)孔距a和排距b。根据钻爆围岩情况并经爆破试验,取a=(0.8~1.4)m;b=(0.6~1.2)m。

5)炸药单耗q。根据不同区内岩石节理、裂隙状态、坚固性系数、炸药性质初步选择炸药单耗。再经多次反复试爆,确定选择的单耗是否合适,为下一次试爆时调整参数提供参考。最后炸药单耗q取0.35 kg/m3。

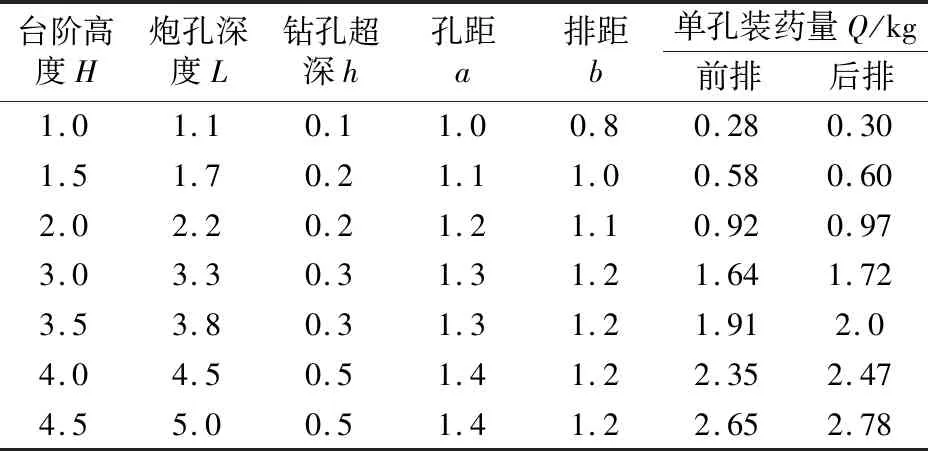

6)单孔装药量Q。不同台阶高度浅孔爆破参数如表1所示。

表1 浅孔爆破参数Table 1 Parameters for short-hole blasting (m)

7)炮孔填塞。严格按设计的填塞长度进行装填,确保填塞质量,并保护好导爆管。填塞材料可选用粘土,有水炮孔应先将水处理掉,再进行填塞。

3.2 光面爆破

隧道扩挖拱部和边墙等部位采用光面爆破技术进行开挖。

1)不耦合系数。借鉴类似工程施工经验,不耦合系数一般取1.25~2.0,本工程选取1.6。

2)孔距a。光面爆破孔距a=(8~18)D,节理裂隙发育的岩石取小值,整体性较好的岩石取大值。据此计算,周边孔间距a=32~72 cm,取45 cm,但施工中可据实际情况适当调整。

周边孔钻孔时应提高钻孔精度,严格控制钻孔外插角度和外插量,保证轮廓面平整成型。

3)光爆层厚度W光。为保证光面爆破的质量与效果,根据孔距E和光爆层厚度W光的关系a=(0.8~1)W光,选取光爆层厚度W光=55 cm。

4)药量计算。隧道周面孔光面爆破参数包括线装药密度和单孔装药量。

周边孔光面爆破单孔装药量为

Q周边孔=q线L

(1)

式中:q线为光爆孔线装药密度,取1.5 kg/m;L为炮孔深度,m;Q周边孔为光爆孔单孔装药量,kg。

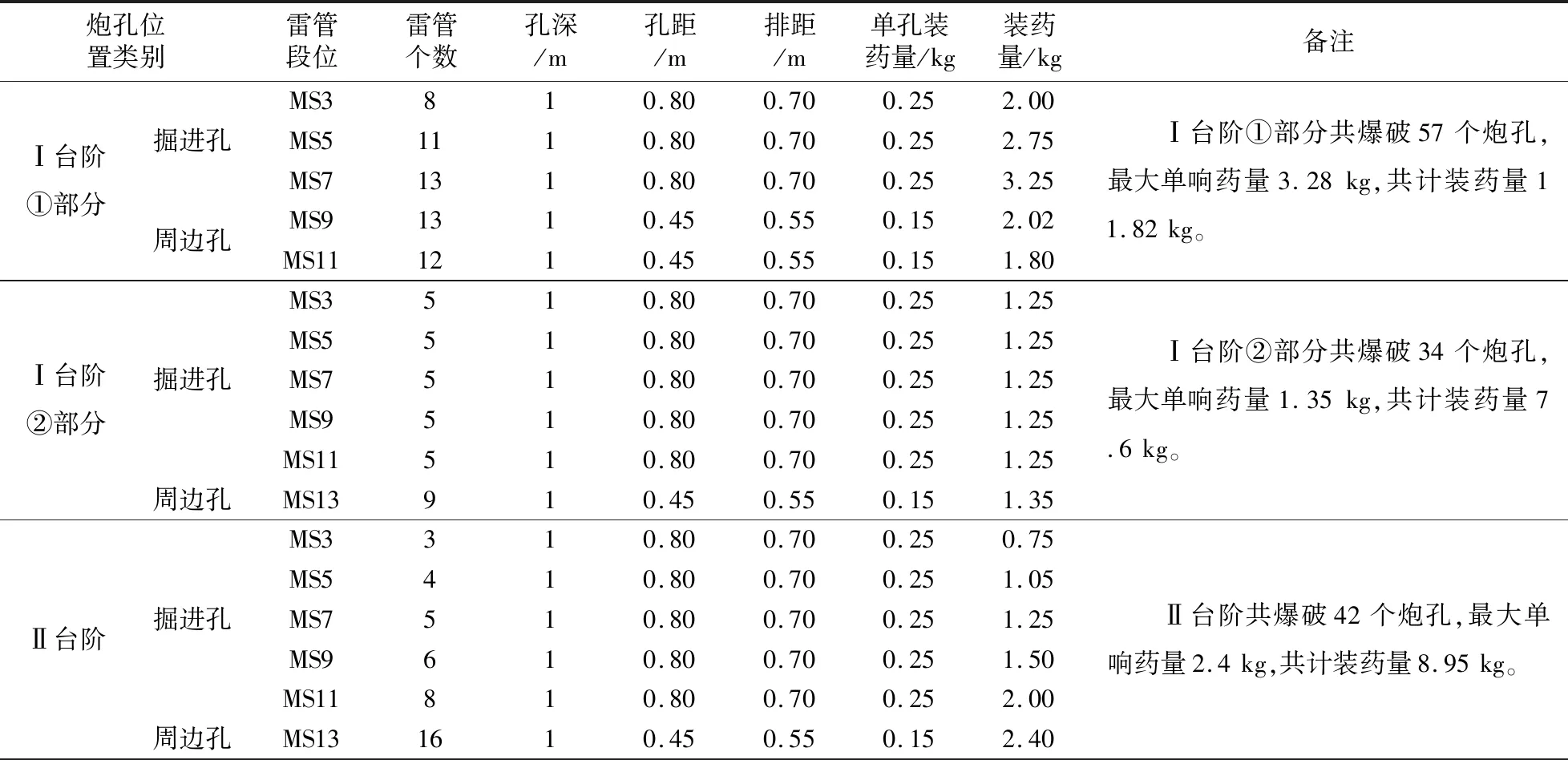

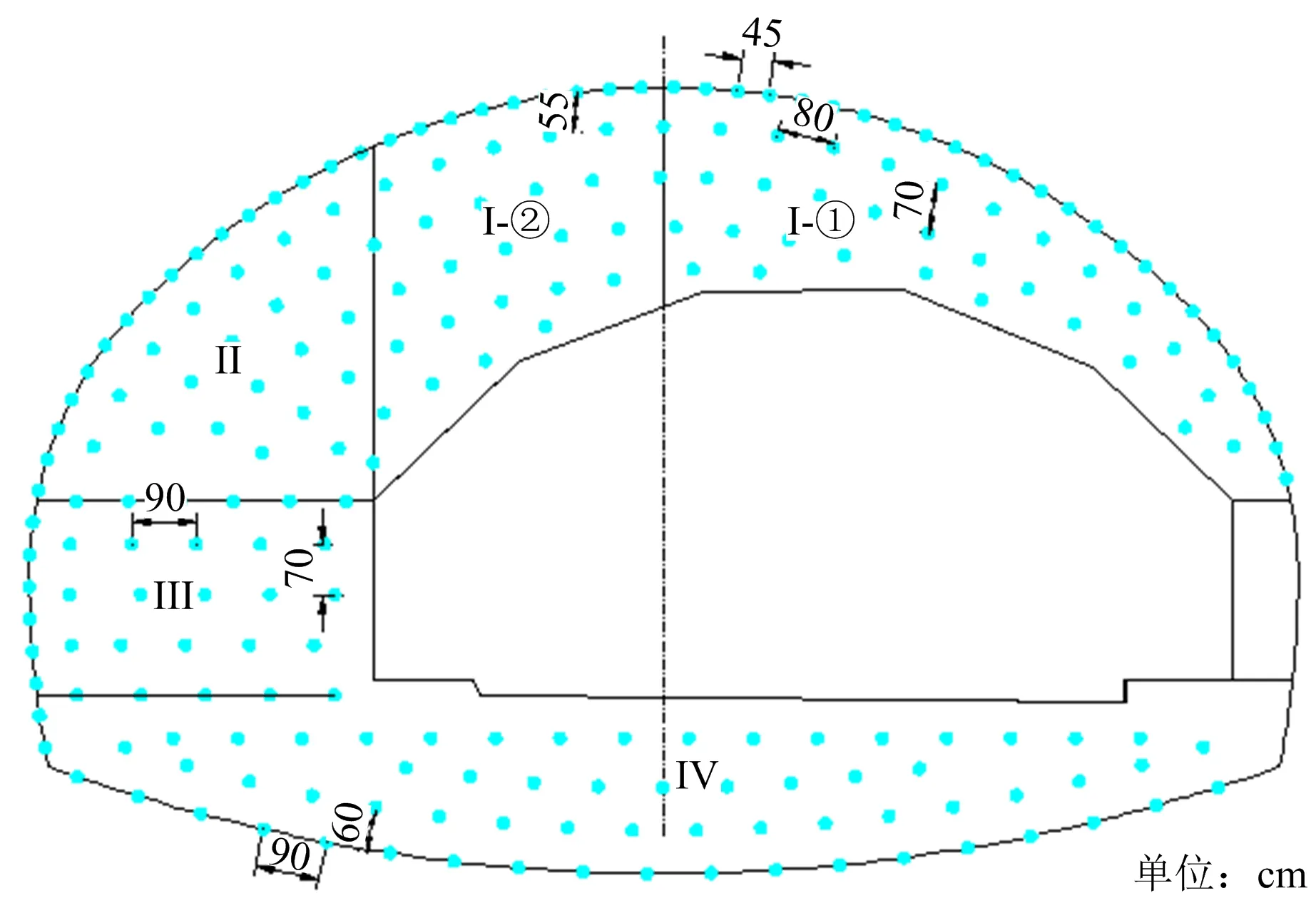

各炮孔参数如表2所示,开挖炮孔布置如图2所示。

表2 爆破参数设计Table 2 Design parameters for controlled blasting

表2(续)

图2 隧道开挖炮孔布置Fig.2 Blast-holes pattern of tunnel excavation

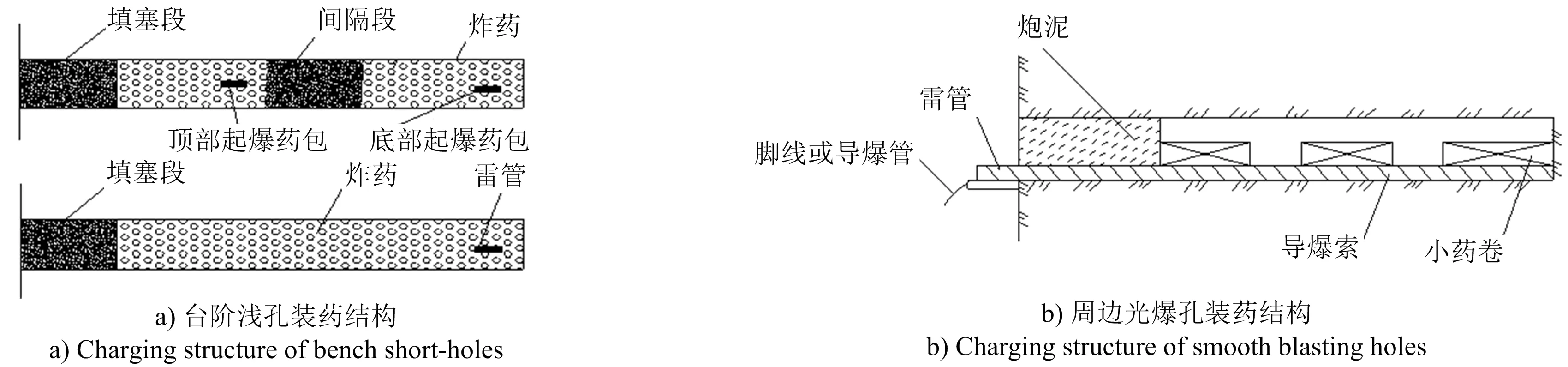

3.3 装药结构

台阶开挖浅孔爆破采用连续装药和间隔装药结构形式(见图3a)。当临近边坡预留层爆破时,采用间隔装药;当其他部位爆破时,采用连续装药。周边孔采用不耦合装药方式,装药结构如图3b所示。

因为隧道扩挖工程采用浅孔加光面爆破技术,使用的是乳化炸药和导爆管毫秒延时雷管。所以钻爆施工时,严格控制周边孔的间距和钻孔角度,周边孔采用特制光面爆破药卷或小药卷间隔装药结构,根据隧道埋深情况严格控制同段雷管的起爆药量,以减少对周围环境的影响。

图3 台阶浅孔与周边光爆孔装药结构Fig.3 Charging structure of bench short-holes and smooth blasting holes

3.4 起爆网路

为降低爆破振动,提高爆破效果和改善爆破质量,采用导爆管起爆网路,同台阶相邻炮孔间采用MS3段延时,不同台阶之间采用MS13段延时,并用沙袋覆盖防护,防止飞石砸断传爆网路。不同台阶间由外向内接力起爆,起爆点布置于隧道外。

4 爆破振动分析

根据本工程难点,为有效降低爆破振动,确保电力设施和隧道围岩安全,在理论计算的基础上,又实施爆破振动现场监测,并对计算值与实测值进行对比分析,进而优化了爆破方案和爆破参数。

鉴于隧道扩挖中Ⅰ-①、Ⅰ-②和Ⅱ台阶距离输电线塔台基础最近,相同最大单响药量的爆破振动为最大,所以,理论计算和振动实测均以此3个台阶爆破为参照。

1)爆破振动理论计算。根据萨道夫斯基公式[3]:

v=K(Q1/3/R)α

(2)

式中:v为保护对象处质点振动速度,cm/s;Q为单响最大药量,kg;R为爆源至保护对象的距离,分别为21、23、27 m;K,α为与爆破点至保护对象间的地形地质条件有关的系数和衰减指数,取K=220、α=1.6。

由表2可知,单响最大药量q=3.25 kg,最近距离r=21 m,将相关参数代入公式(2)计算,得v=1.0 cm/s。

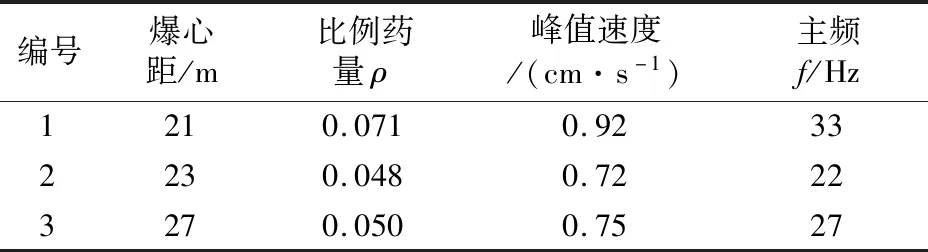

2)爆破振动实测。在高压输电线塔台处布置爆破振动测点,随着台阶开挖进行,分别在I-①、I-②和II台阶爆破开挖时进行3次爆破振动监测,监测结果如表3所示。

表3 不同条件下的监测结果Table 3 Monitoring results of different conditions

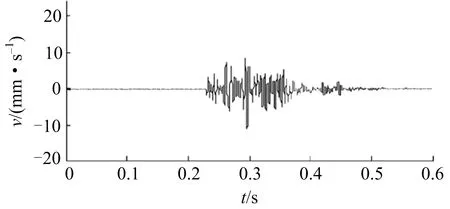

经比较3次实测振动波形图,选取振速最大的一次振动波形图(见图4),可发现实测振速均小于1.00 cm/s,与振动速度计算值相吻合,且远小于电力设施振动速度的允许值3 cm/s。可见,采取的设计方案和选取的爆破参数,能确保高压输电线和隧道围岩安全。

图4 爆破振动波形Fig.4 Blasting vibration wave

5 结语

1)既有隧道扩挖爆破施工,通过采取分台阶开挖方案和浅孔加光面爆破技术,可有效降低爆破振动对既有隧道围岩的影响,保证了爆破施工的顺利实施与安全。

2)通过爆破振动监测与及时调整爆破规模和起爆顺序,严格控制爆破振动速度,确保了隧道上部高压输电线塔台的安全。

3)通过加强炮孔填塞质量,确保了爆破开挖效果与质量,为安全、快速、高效施工创造了条件,爆破效果良好。