一种改进铵油炸药混装车计量精度的方法

田惺哲,张 鑫,黄 麟

(1.北京矿冶科技集团有限公司,北京 100160;2.北京北矿亿博科技有限责任公司,北京 100160)

目前在民爆行业中使用的现场混装设备主要分为铵油炸药现场混装车、重铵油炸药现场混装车和乳化炸药现场混装车,其中铵油炸药现场混装车具备成本低、使用简便、工作效率高、故障率低等优势,在全国各地广泛应用。铵油炸药现场混装车所采用的原材料为多孔粒状硝酸铵和柴油,其中柴油计量主要通过选用能精准计量的高精度流量计计量,而多孔粒状硝酸铵输送流量的精确计量仍是行业里亟待解决的问题。

多孔粒状硝酸铵在现场混装车中一般使用水平干料螺旋进行输送,干料螺旋的旋转速度由车载控制系统控制,并通过安装于干料螺旋上的霍尔传感器采集其旋转速度和旋转圈数,以获取物料的输送质量和输送速度[2]。此方法完全依赖于车载控制系统中设置的干料螺旋标定值,若有各种外界原因导致该参数产生误差,势必会造成多孔粒状硝酸铵的计量误差大幅增大,从而与柴油配比失衡,严重时甚至会影响现场混装铵油炸药的质量,导致爆破效果与预期不符[3]。在目前的现场应用及研究报道中,并未发现有稳定、可靠的干料流量计用于多孔粒状硝酸铵的精确计量。因此,拟在现有工况条件下,对影响多孔粒状硝酸铵计量精度的因素进行分析,并提出相对有效的改进方法,以期提高铵油炸药现场混装车的计量精度,确保产品质量,满足现场使用需求。

1 影响计量精度的问题分析

现场混装铵油炸药由多孔粒状硝酸铵和柴油经螺旋混拌均匀形成,只有确保两者的计量准确,配比在工艺要求范围内,才能满足现场使用需求。柴油计量目前多采用高精度体积流量计实时监测,可精确控制柴油的流速和添加量;而质量占铵油炸药94%~95%的多孔粒状硝酸铵仍采用传统的螺旋旋转计量方式测量其添加速度和添加量,计量精度除受原材料本身的松散度、含水率的影响外,还容易受外界环境因素的影响。

1.1 原材料的影响

多孔粒状硝酸铵作为现场混装铵油炸药的主要组分,其松散度、粉末率、含水率等因素对螺旋输送均会造成较大影响。在生产过程中,所采购的多孔粒状硝酸铵均符合国家相关标准,且用户购买原材料时,会一次性购入一批多孔粒状硝酸铵,同批次原材料的特性相对一致。一般情况下,同批次多孔粒硝酸铵在首次使用时,可通过对干料螺旋进行标定来消除原材料所带来的影响;若原材料储存时间过久,出现吸潮等情况导致性质变化时,也可以通过重复标定的方式排除影响。

1.2 干料螺旋的旋转速度

干料螺旋的旋转速度受液压组件和控制系统的控制。早期的混装车多采用手动调速、液压组件控制液压马达,在多数情况下,其转速为固定值;但在现场的实际应用中,随着系统液压油温度的变化,干料螺旋的旋转速度会出现波动;当液压油温度趋于稳定后,干料螺旋的转速也逐渐趋于稳定[3]。出现这种情况的原因是铵油炸药现场混装车在启动时,液压油温度与环境温度相当,相比正常工作状态时其温度偏低,黏度较高造成了在同样的液压组件开启状态下,使干料螺旋的旋转速度略低于工作正常值。此外,车辆底盘发动机运转速度的变化、主油泵磨损老化、液压组件电磁铁老化等情况,均有可能引起干料添加速度的波动从而出现与柴油配比不稳定的情况。

1.3 干料螺旋的脉冲标定值

干料螺旋的脉冲标定值即干料螺旋在旋转过程中转数传感器每个脉冲代表的输送质量,理论上该数据与干料螺旋的设计参数有关,在物料变化不大的前提下,干料螺旋的脉冲标定值可通过多次标定,获得较为准确的数值。实际应用中,混装车经常出现计量不准确的情况,且误差往往较大,当重新标定后,发现脉冲标定值发生了较大变化,致使计量误差超出预期,对现场工作造成了极大困扰。

根据螺旋输送能力简化公式[4]:

Q=N(D2-d2)nρψε

(1)

式中:Q为单圈输送量;N为设计系数;D为螺旋叶片直径;d为螺旋内管直径;N、D、d均为固定值;n为螺旋转速;ε为输送倾角系数;ρ为物料松散密度;ψ为物料填充系数;ρ、ψ在同批次多孔粒状硝酸铵的情况下基本稳定。

由此得到结论:螺旋转速n和输送倾角系数ε是造成单圈输送量Q波动的主要原因。经过现场应用发现,在确保螺旋转速n基本不变的前提下,当车辆因地势原因出现倾斜时,单圈输送量Q会发生较大波动,造成干料螺旋的脉冲标定值出现偏差,导致计量精度下降。

综上所述,想要提高铵油炸药现场混装车的计量精度,需要在确保干料螺旋转速一致的前提下,根据车体的倾斜角度对标定值进行修正,从而降低计量误差,提高物料计量精度。

2 改进计量精度的方法

2.1 干料螺旋转速自调节

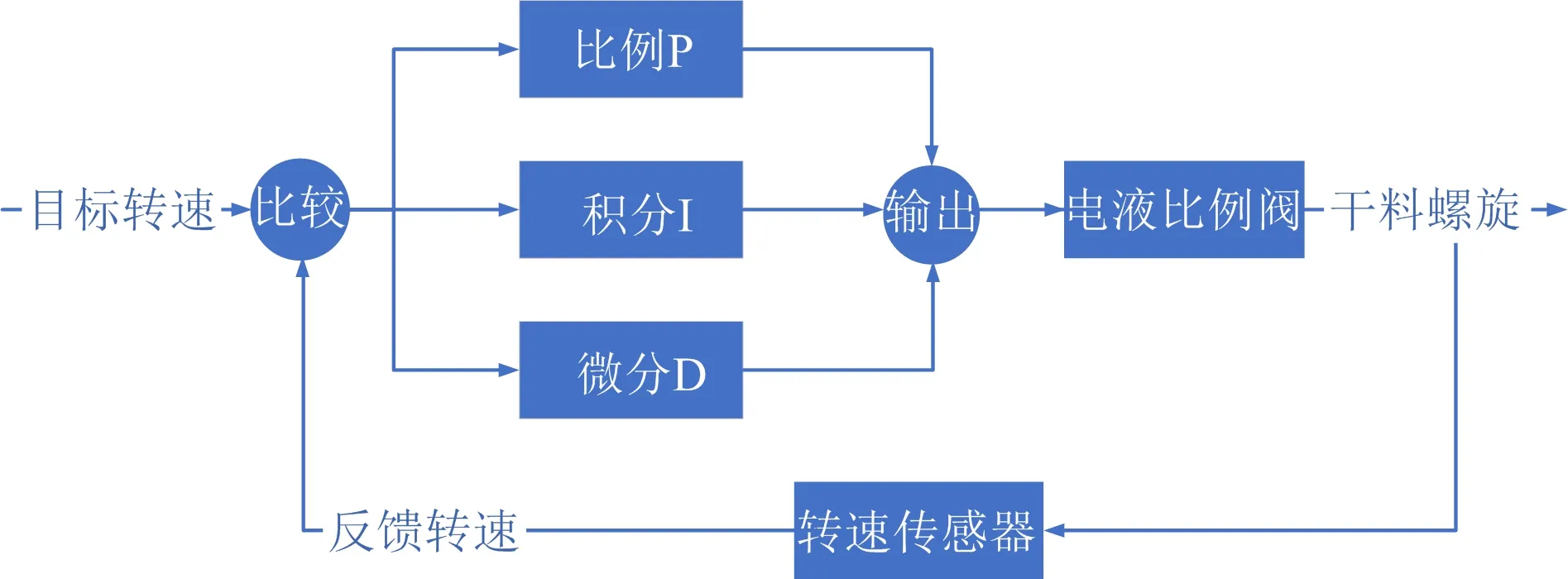

针对现场应用中,因各种因素导致的干料螺旋转速变化的问题,可采用更换液压组件配合PID控制的方式来解决。现有的铵油炸药现场混装车多采用手动调节液压组件的方式来控制干料螺旋转速,当设备转速不符合预期时,需要人工手动调节液压组件以调整马达转速,在现场应用中基本无法及时调整。但是,将其更换为电液比例液压组件后,车载控制系统通过高精度霍尔转速传感器获取转速信号,PID控制器输出控制信号,可实现干料螺旋转速的闭环负反馈控制,确保干料螺旋的转速始终处于设定值,从而排除外部因素的影响[5]。其控制逻辑如图1所示。

图1 干料螺旋PID控制逻辑Fig.1 PID control logic of dry material spiral

2.2 干料螺旋标定值自动补偿

在确保干料螺旋转速稳定后,其输送能力主要受设备倾斜角度的影响。现场作业环境比较复杂,有时难以保证车体的水平摆放,导致干料螺旋经常处于小幅度倾斜环境下工作,且每次移动车辆后,车体与地面之间的倾角都存在一定的差别,造成干料螺旋标定值与其实际输送能力存在误差。

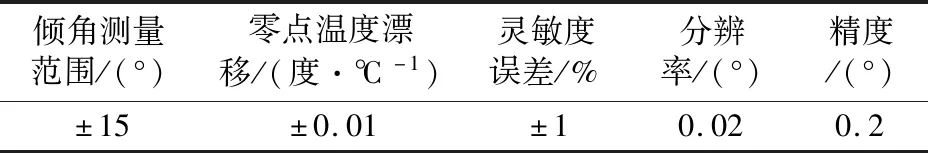

1)倾角传感器选型。随着自动化和电子测量技术的发展,倾角传感器由过去的水泡水平仪逐步演变为现在的电子水平仪,近年来,MEMS(Micro-Electro-Mechanical System)技术也在倾角传感器中快速普及。考虑到混装车复杂的工作环境,倾角传感器需要满足小型化、高精度、抗振动、高可靠性等要求,故选用具备体积小、功耗低、环境适应度强、精度高等特点[6]且采用MEMS工艺生产的倾角传感器,其主要参数如表1所示。

表1 倾角传感器参数Table 1 Dip sensor parameters

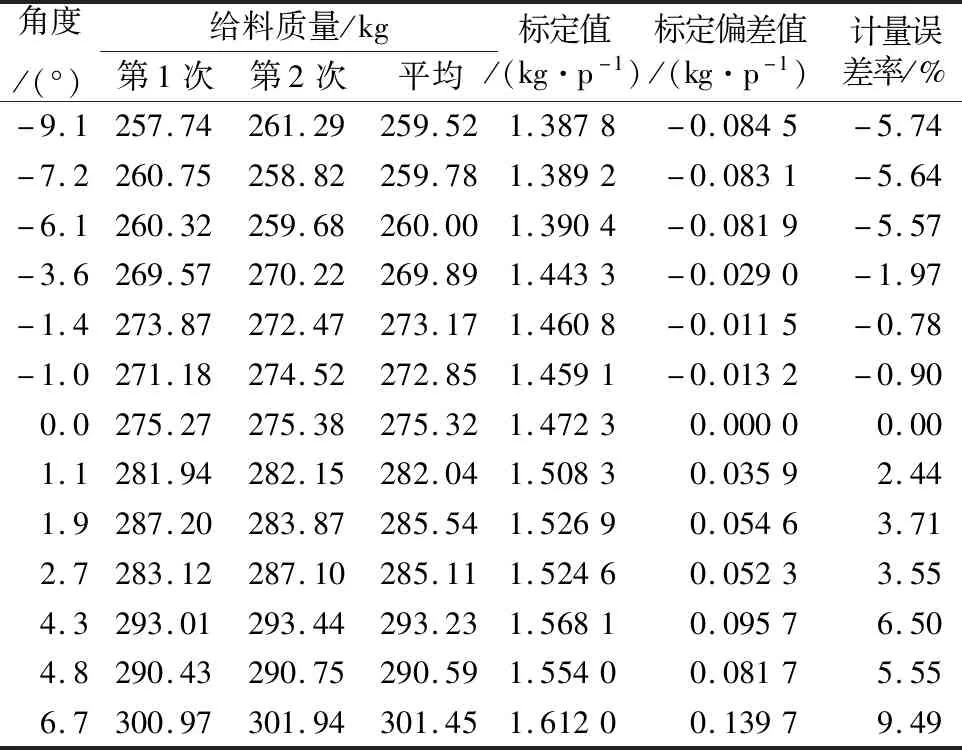

2)倾角与标定值偏差关系分析。考虑到干料螺旋输送能力与物料松散密度和物料填充系数也存在线性关系,在本次实验中,使用同一批次多孔粒状硝酸铵,输送过程中保持料仓内物料高度不变,以此排除其他因素的干扰。此外,采用自动装药的方式进行装药,确保每次运行过程中干料螺旋的旋转圈数一致。为避免出现称重误差,从每个采样角度进行多次称量,取平均值作为其计算数据。通过对物料称量,计算当前倾角下的标定值,与水平状态下的标定值进行对比,部分典型实验数据如表2所示。

表2 实验数据Table 2 Experimental data

对实验数据进行分析可以得知,当干料螺旋轴向倾角小于-3.6°时(车尾出料口高于车头),或轴向倾角大于1°时(车尾出料口低于车头),计量误差率已超过±2%,无法满足现场生产需求。因此必须对干料螺旋标定值进行补偿,以修正轴向倾角变化带来的误差。

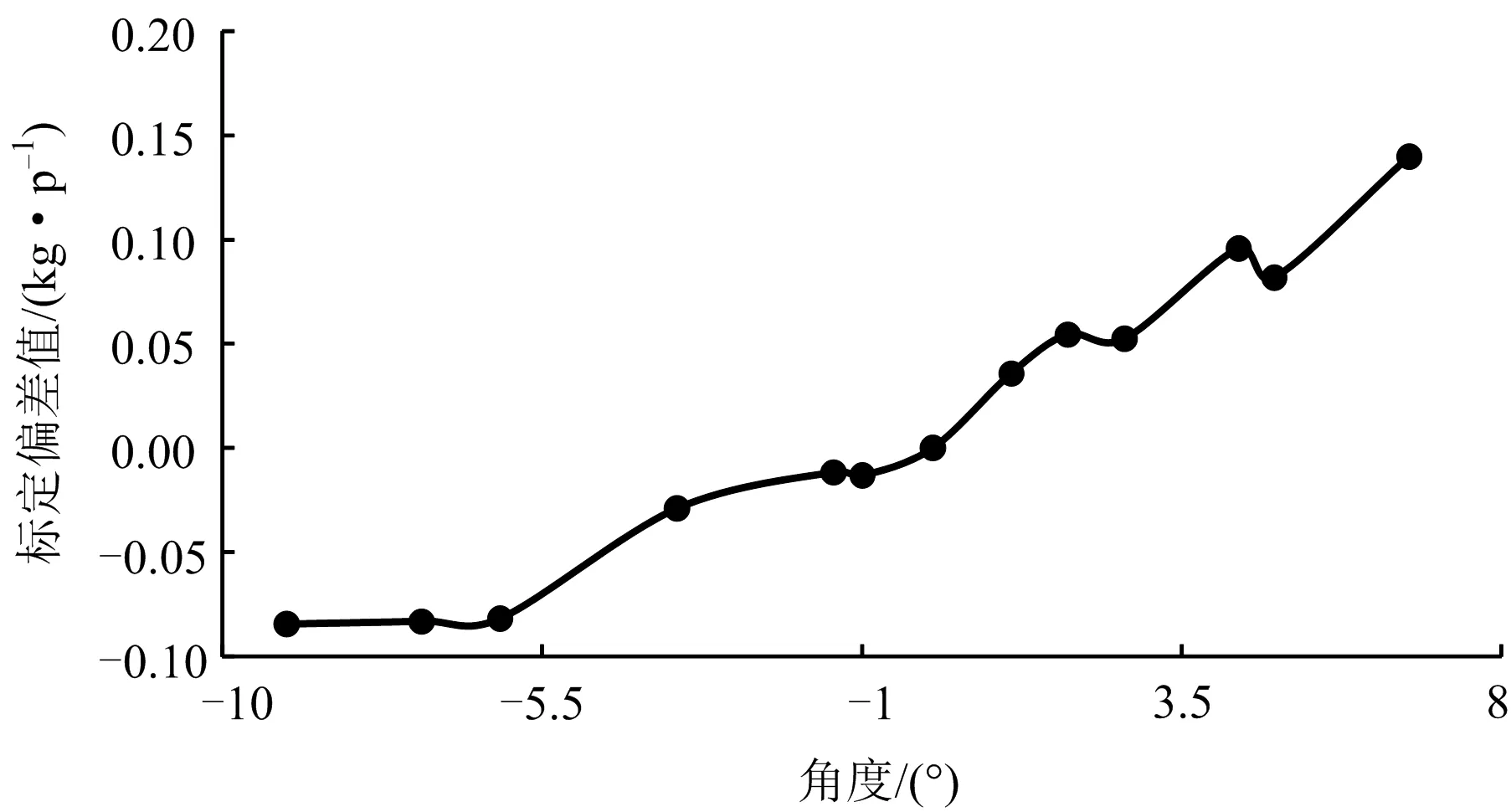

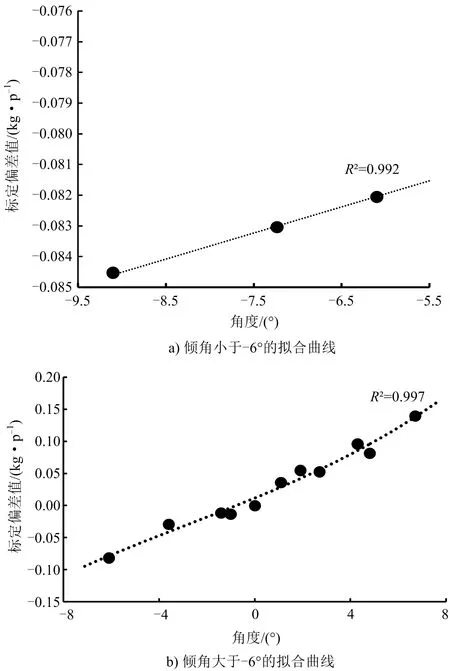

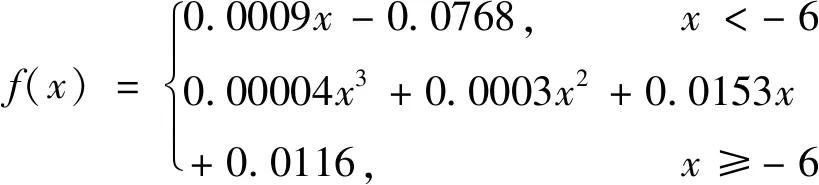

由实验数据离散曲线(见图2)可知,干料螺旋轴向倾角小于-6°时,标定值偏差量趋于平稳,倾角大于-6°时,标定值偏差量呈现增长趋势且表现出相对平滑曲线关系,故对数据进行分析时,采用分段拟合的方式对数据进行处理,分别得到2条拟合曲线(见图3)。

图2 标定偏差值与角度关系Fig.2 The relationship between deviation value and angle

图3 偏差值与角度拟合曲线Fig.3 Fitting curve of deviation value and angle

两条拟合曲线的R2值分别为0.992和0.977,基本满足实际应用需求,最终根据拟合曲线得到角度标定偏差值补偿修正函数。

3)拟合曲线函数验证。根据拟合曲线获取补偿修正函数后,需对其进行验证,确认是否符合实际需求。角度标定偏差值补偿修正函数如下:

(2)

式中:x为当前干料螺旋轴向倾角;f(x)为标定偏差补偿值。

分别选择正负两个角度对实验结果进行验证,经由补偿函数计算的修正后标定值与实际称量的干料螺旋标定值进行对比,数据基本一致,误差控制在2%以内,较修正前误差降低4%以上,达到了预期效果。

函数验证实验结束后,铵油炸药现场混装车于辽宁省辽阳市进行了实际装药测试,经现场测试,在干料螺旋轴向倾角为6°时,若不开启补偿修正功能,药量计量误差在7%左右,开启补偿修正功能后,药量计量误差稳定在1%左右。完成10 t铵油炸药现场混装工作后,车载控制系统记录的累计装药量与现场称重系统显示物料损耗量基本一致,成功将误差控制在1%附近,满足了现场的实际应用需求。

3 结论

1)经过现场分析与实验验证,铵油炸药现场混装车在使用过程中,同批次原材料的特性基本不变的情况下,计量精度主要受干料螺旋转速与倾斜角度的影响。

2)干料螺旋转速的稳定不仅对多孔粒状硝酸铵输送速度有影响,而且对输送量亦存在影响。可以采用电液比例液压系统配合PID控制的方式实现干料螺旋转速的自动调节,确保其转速稳定,避免因转速变化而造成计量精度的下降。

3)干料螺旋输送能力受其轴向倾斜角度的影响较大,轴向倾斜角变化若超过±2°。其标定值与水平时相比误差超过±2%,在实际应用中,有必要针对铵油炸药现场混装车与地面轴向倾角对标定值进行修正补偿,以提高药量计量精度。