多种装药方式在黄湾卫生填埋场基坑爆破中的应用

陈 磊,许 迪,刘金民,陈佳秉,胡坤伦

(1.浙江秦核环境建设有限公司,浙江 嘉兴314300;2.江西省公安厅治安总队,南昌 330038;3.安徽理工大学化学工程学院,安徽 淮南 232001)

随着中国“五位一体”总布局的进行,城镇复杂环境下的控制爆破技术是城镇市政建设及改造的必要手段,但也成为城镇化发展的重要阻碍,其难点不只在于难以完全控制的爆破施工效果,更在于爆破过程中爆破振动、爆破飞石、爆破粉尘等爆破有害效应对周围人群造成的生命威胁,对周围构筑物造成的结构损害。为寻找更加安全有效的方法来应对城镇复杂环境下爆破施工,许多学者及工程技术人员进行了大量的理论、实验及工程实践的研究。

闫国斌等[1]利用LS-DYNA 建立了三维单孔不耦合装药爆破模型,并进行数值模拟,得出了孔壁应力与不耦合系数的函数关系,为预裂爆破和光面爆破参数计算提供了理论依据;李起山[2]通过对水泥沙浆模型进行不耦合装药的实验,得出不耦合装药能有效地降低作用在炮孔壁上的初压和最高压,降低了炸药爆炸的冲击作用,提高了静压作用的比例,对光面爆破中保持基岩的完整性,保证贯穿裂缝的形成,造成平整的破裂面都是十分有利的;梁为民等[3]通过采用水泥砂浆模型对不耦合装药结构进行了模拟实验,利用AUTODYNA 有限元分析软件,对不耦合装药结构爆炸应力波在岩石传播过程中粉碎圈、裂隙的形成,进行了数值模拟研究,得出装药和炮孔壁之间的间隙能够降低冲击波峰值压力,延长应力波和爆生气体的作用时间能改变应力波的加载速率,减小粉碎圈的范围和爆炸无用功,从而有效提高炸药的利用率,不耦合装药结构与耦合装药结构相比,可以显著提高岩石爆破效果,使岩石破碎块度分布更为合理;鲍罡武等[4]提出了卸压隔振新方法,即卸压隔振爆破的底部间隔空间延缓了炸药爆炸对孔壁的作用,降低初始压力及爆破应力峰值,同时卸掉炮孔底部的压缩应力,起到降低底部保留岩石爆破损伤的作用;张天锡[5]对不同界面炮孔爆破形成的残孔形式、长度及有限界面边界 “截止”爆破能量与残孔长度的关系、围岩应力对残孔的影响和夹制作用等有关问题作了分析,得出由于界面边界对爆破能量部分“截止”,除与界面平行或与界面垂直而有空孔的平行孔外,其他各种形式的布孔,一般都会出现残孔;张树伟等[6]分析了庙沟铁矿中深孔爆破大块根底产生的原因及对生产的影响,提出了正确的设计、合理的超深、严格的施工等措施;申卫峰等[7]对经山寺铁矿深孔台阶爆破产生大块和根底原因进行分析,提出有效解决方法,包括确定合理孔网参数和装药方式,确定合适填塞长度以及采用合理起爆形式等。以上各位学者的研究都为本次施工实践提供了一定参考。

1 工程概况

海宁市黄湾卫生填埋场生态修复工程位于海宁市黄湾镇(尖山新区)钱江村。根据建筑总平面布置的情况,拟建工程主要包括飞灰填埋库区(库容约20 万m3)1 座,调节池2座,2层的辅助车间2 间,综合水池及地磅房等,总建筑面积约2 350 m2,场地整平标高为黄海6.00 m左右。其中1#、2#调节池基础需要爆破开挖,爆破开挖方量为10 500 m3。

1.1 爆破点四周环境

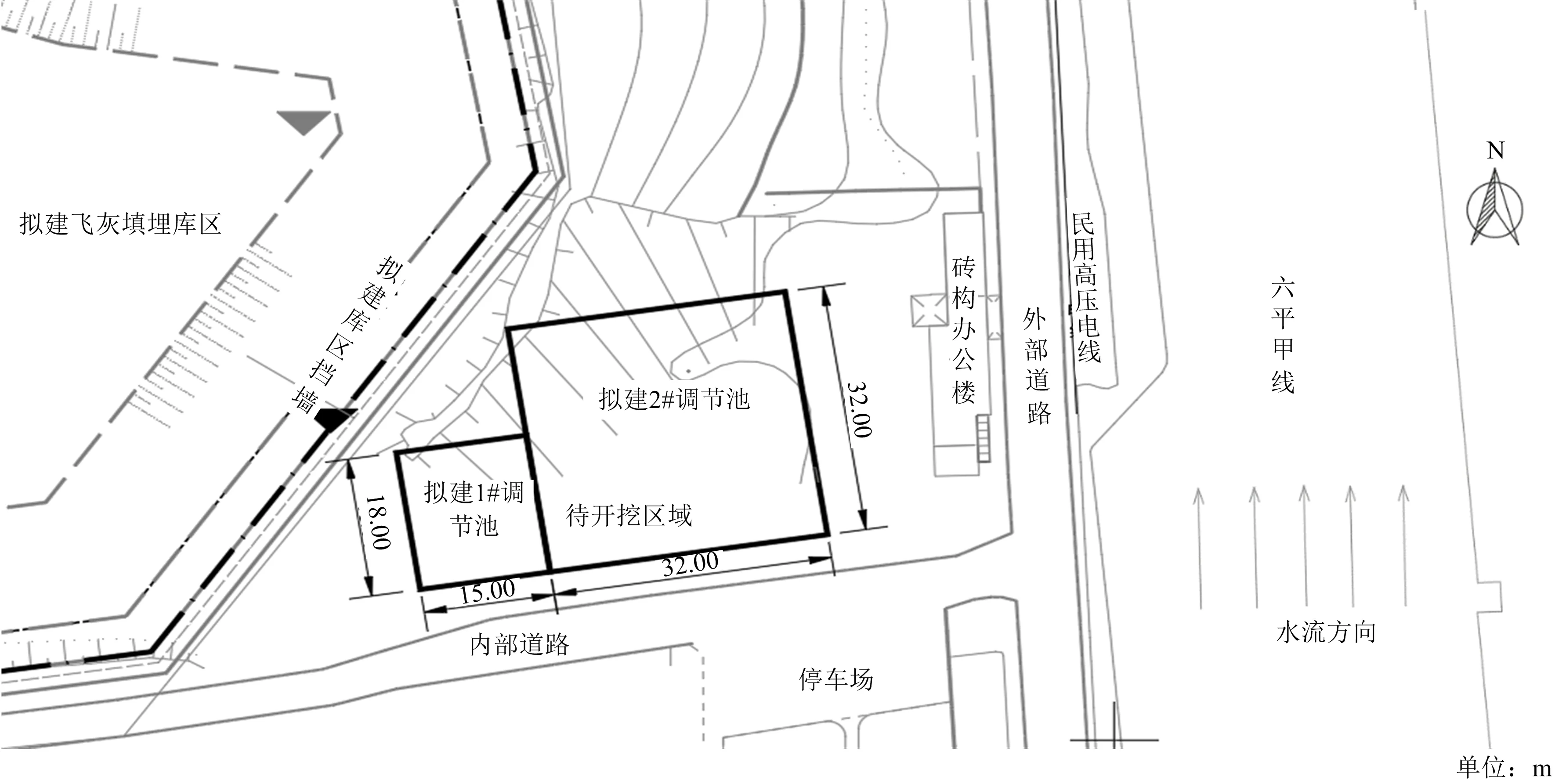

经现场踏勘,待爆破基坑无开挖临坡面,距离基坑13.41 m处以内有海宁市杨清净化设备有限公司的砖构办公楼,办公楼东边紧邻一条南北走向、宽约5 m的乡村公路,路道东侧沿路有一条南北走向、架高4.5 m、输送电压10 kV的民用高压电线,道路东边距基坑31 m处为通航航道六平甲线;南侧10 m处为集装箱式地磅房,100 m处为浙江博世华环保科技有限公司黄湾卫生填埋场项目部办公楼;西、北侧200 m内无重要保护对象,整体爆破环境比较复杂(见图1),爆破时应严格控制爆破振动与爆破飞石。

图1 待爆区周边环境Fig.1 Surrounding environment of blasting area

1.2 地质条件

调节池的东南部为第四系沉积层分布,部分区域受到垃圾场废液的侵蚀演变成强风化沉积岩,场地已整平,但未开挖,场地标高6.00 m左右;其西北部为一山崖,山崖高度约12 m,场地基岩为英安质火山凝灰岩(J3b),勘探揭露有强风化凝灰岩(其厚度较薄)、中风化凝灰岩,上层覆盖层为粉质黏土(al-lQ43)。

1.3 基坑技术要求

根据设计方案及建设单位的要求,基坑不允许欠挖,超挖量也不能超过15 cm,基坑壁及底部要求平整,要控制基坑爆破对基坑底部及保留岩体的扰动。

2 工程剖析及应对措施

2.1 工程特点及难点

1)受侵蚀的强风化岩裂隙节理较为发育,深度超过基坑开挖的深度,对基坑底部保护较为困难;采用机械开挖施工进度慢,而爆破开挖由于裂隙较为发育导致爆破效果差;英安质火山凝灰岩(J3b)岩层存在层理,在爆破振动的影响下后排边坡可能产生塌方。

2)爆破区域地质由受侵蚀的强风化沉积岩过渡为英安质火山凝灰岩(J3b),这种地质变化要求爆破作业每向前推进一个进尺后均要进行试爆,对爆破参数设计要求较高。

3)基坑上层覆盖层已剥离,剥离后的基坑场地坡度较大,爆破层厚度从3.0~13.5 m不等,为穿孔作业带来了很大困难。

4)待爆破场地没有临空面,工期进度不允许机械开挖形成临空面,所以第一爆对后序爆破作业顺利开展十分重要。

5)基坑尺寸相对较小,仅能容下1 台挖掘机作业,在基坑西南仅有1条由铁板铺垫的临时道路,对清运工作十分不利,因此要求严格控制大块率和根底。

6)紧邻基坑东北部为拟建垃圾填埋场挡墙,挡墙平均高度10 m左右,因此减少对保留岩体的扰动。

2.2 应对措施

1)设计基坑开挖深度为13.5 m,尺寸分别为15 m×18 m、32 m×32 m。基坑截面尺寸相对狭小,出渣受到施工场地的限制。该工程工期紧,施工期间需要严格控制大块率,减少二次破碎占用的时间,所以必须优化布孔参数,合理布孔,节约穿孔时间。

2)该基坑地质条件复杂,在施工过程中严禁超、欠挖,减少根底和对边坡的扰动次数。为此,在施工过程中要精心规划,合理布局,用最少的爆破次数完成基坑开挖,以期减少对保留岩体的扰动次数;基坑边坡采用预裂爆破,用以降低爆破作用对保留边坡的影响;穿孔过程中对孔底进行一定深度的超深钻孔,防止欠挖和出现根底;在装药过程中,孔底采取间隔装药,减少炸药对坑底的扰动,也可防止超挖。

3)基坑周边的爆破环境比较杂,为减弱爆破振动和减少爆破飞石,根据应力波和爆生气体联动作用的爆破原理,按松动爆破的原则,采用多打孔少装药的施工方法,同时采取不耦合装药、空气间隔填塞的方式,减弱冲击波的影响作用,延长孔内爆生气体的作用时间。

3 爆破设计

根据待爆破区周围环境、地质条件及工程要求等实际情况,结合该工程特点、难点及相关的施工技术经验,制定爆破方案。

3.1 爆破方案

为确保爆破效果及施工安全,将爆破有害效应控制在安全范围内,确保周边建筑的结构不受破坏及预留边坡的整体性,保证航道的顺利通航,决定第1 次爆破采取多打孔少装药的弱松爆破方式,结合机械开挖形成临空面,根据小台阶爆破思路,每次爆破采用2 排三角形式的布孔方式。孔底采用间隔装药和局部加强装药,药柱主体采用不耦合装药,孔口采用空气间隔填塞,预留边坡采用预裂爆破。

3.2 炮孔参数及装药结构

1)布孔形式及参数。本工程因工期紧,施工空间狭小,在施工期间直接采用高风压潜孔钻穿孔,钻孔直径d=110 mm。为保证孔底在同一平面高度,采用一孔一测的方式确保钻孔的精度,炮孔深度3.5~12 m不等;采用三角形布孔。

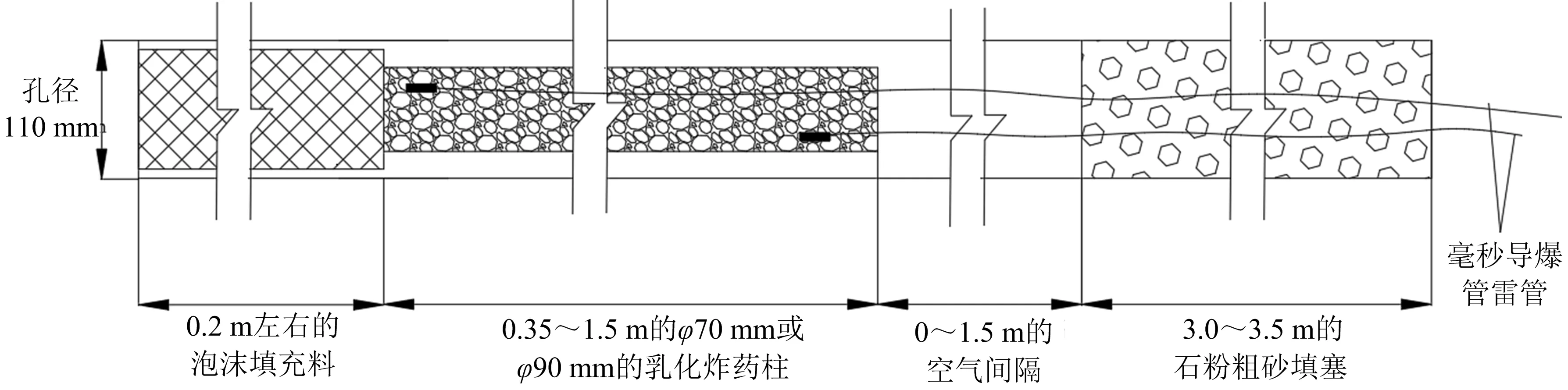

2)对于深度<5 m炮孔,孔距a=1.8~2.0 m,排距b=1.5~1.8 m;当钻孔直径d=110 mm时,采用多孔泡沫材料垫底20 cm,吊装2~3支φ70 mm或1~2支φ90 mm的2#岩石乳化炸药,在确保填塞长度不小于3 m的前提下,根据孔深的情况来决定在药柱顶部设置0~1.5 m空气间隔;采用上下2 发雷管起爆(见图2)。

图2 深度小于5 m炮孔的装药结构Fig.2 Charge structure of blastholes with a depth of less than 5 m

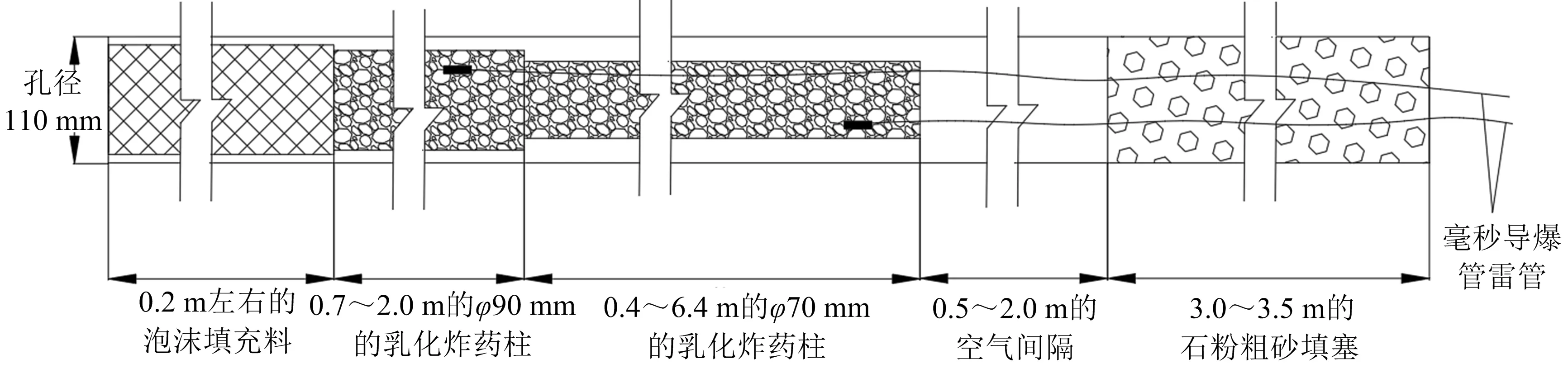

3)对于深度≥5 m的炮孔,孔距a=2.5~3.0 m,排距b=2.2~2.5 m;当钻孔直径d=110 mm时,采用多孔泡沫材料垫底20 cm,在底部吊装2~6支φ90 mm的2#岩石乳化炸药药卷进行加强装药,之后再吊装1.0~8.0 m的φ70 mm 2#岩石乳化炸药药卷,在确保填塞长度不小于3 m的前提下,根据孔深的情况来决定在药柱顶部设置0.5~2.0 m的空气间隔;采用上下2发雷管起爆(见图3)。

图3 深度5 m以上炮孔的装药结构Fig.3 Charge structure of blastholes with a depth of more than 5 m

3.3 装药量计算

按照类似弱松动爆破工程的炸药单耗(一般为0.28~0.35 kg/m3),结合药卷的直径及装药的长度,根据下列公式并结合表1中2#岩石乳化炸药参数计算装药量。

Q=πr2lρ

(1)

式中:Q为单孔装药量,kg;ρ为药卷密度,g/cm3;r为药卷直径,mm;l为装药长度,m。

经计算,当炮孔深度<5 m时,单孔装药量3~6 kg,炸药单耗0.32 kg/m3左右;当炮孔深度≥5 m时,单孔装药量8~30 kg,炸药单耗0.30 kg/m3左右。

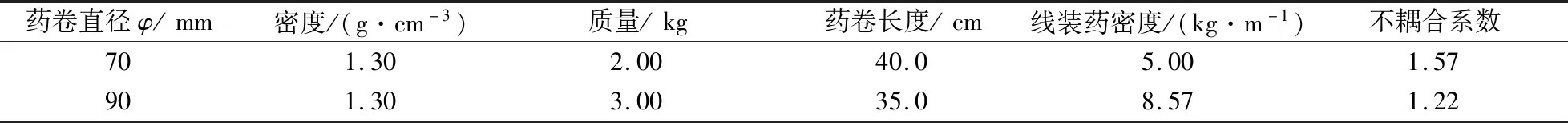

表1 2#岩石乳化炸药参数Table 1 Parameters of 2#rock emulsion explosive

3.4 爆破网路

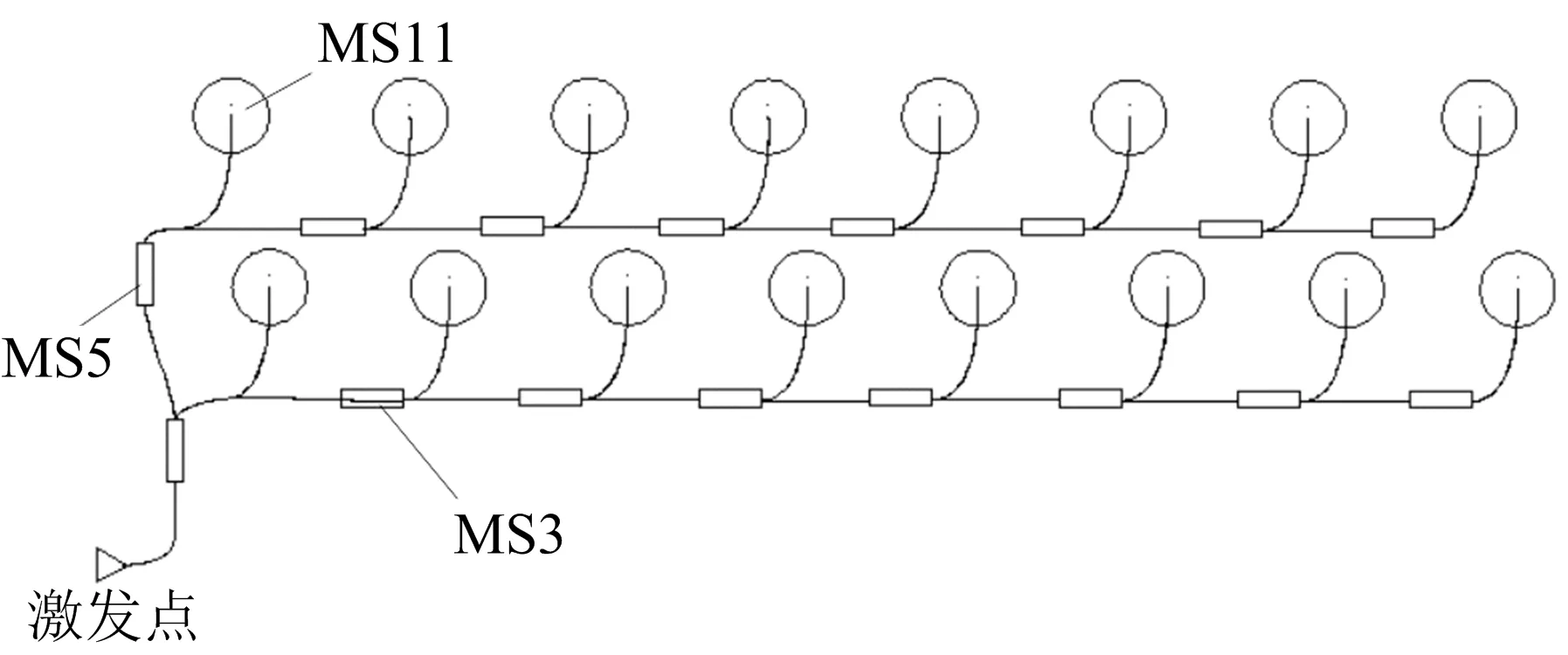

采取一孔一响非电导爆管起爆网路(见图4),孔内装MS11段(460 ms)导爆管雷管,孔间采用MS3段(50 ms)导爆管雷管;排间延时采用MS5段(110 ms)导爆管雷管。

图4 起爆网路Fig.4 Detonation network

3.5 预裂爆破参数

根据本工程地形地质、钻孔机械、爆破要求及爆破规模等,结合已经完成的工程实际经验资料[8]进行类比设计。

炮孔参数:钻孔直径d=110 mm;孔距a=(8~12)d,故孔距应为0.88~1.32 m,本工程取1.0 m。

单孔装药量:根据岩石地质参数及设计原则,正常段装药线装药密度Q线取350~400 g/m。

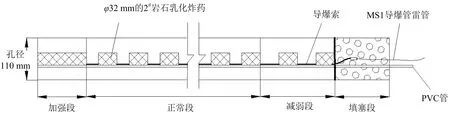

装药结构(见图5):采用药卷直径为φ32 mm的2#岩石乳化炸药,沿药卷周边留环形间隙的不耦合装药,用PVC管捆绑固定药卷和导爆索间隔串联药卷,炮孔底部加强段的装药长度为1~1.5 m,线装药密度为正常段Q线的1~2倍,本工程取700~800 g/m;减弱段长度为1~1.5 m,装药量是正常段Q线的1/3,本工程取200 g/m左右。

爆破网路:孔内药卷由导爆索间隔串联并用MS1段(0 ms)延时导爆管雷管引爆,孔外采用簇联。

图5 预裂孔装药结构Fig.5 Charge structure of pre-splitting blastholes

3.6 安全防护

在充分保证填塞质量后,采用三层紧体防护措施:①在炮孔上压1袋25 kg的沙包,沙包均匀平躺;②每排炮孔压过沙包后,再覆盖宽1 m、厚1 cm废旧橡胶运输带编制的防护层;③在防护层上对应炮孔的位置再压2袋沙包。

3.7 爆破效果

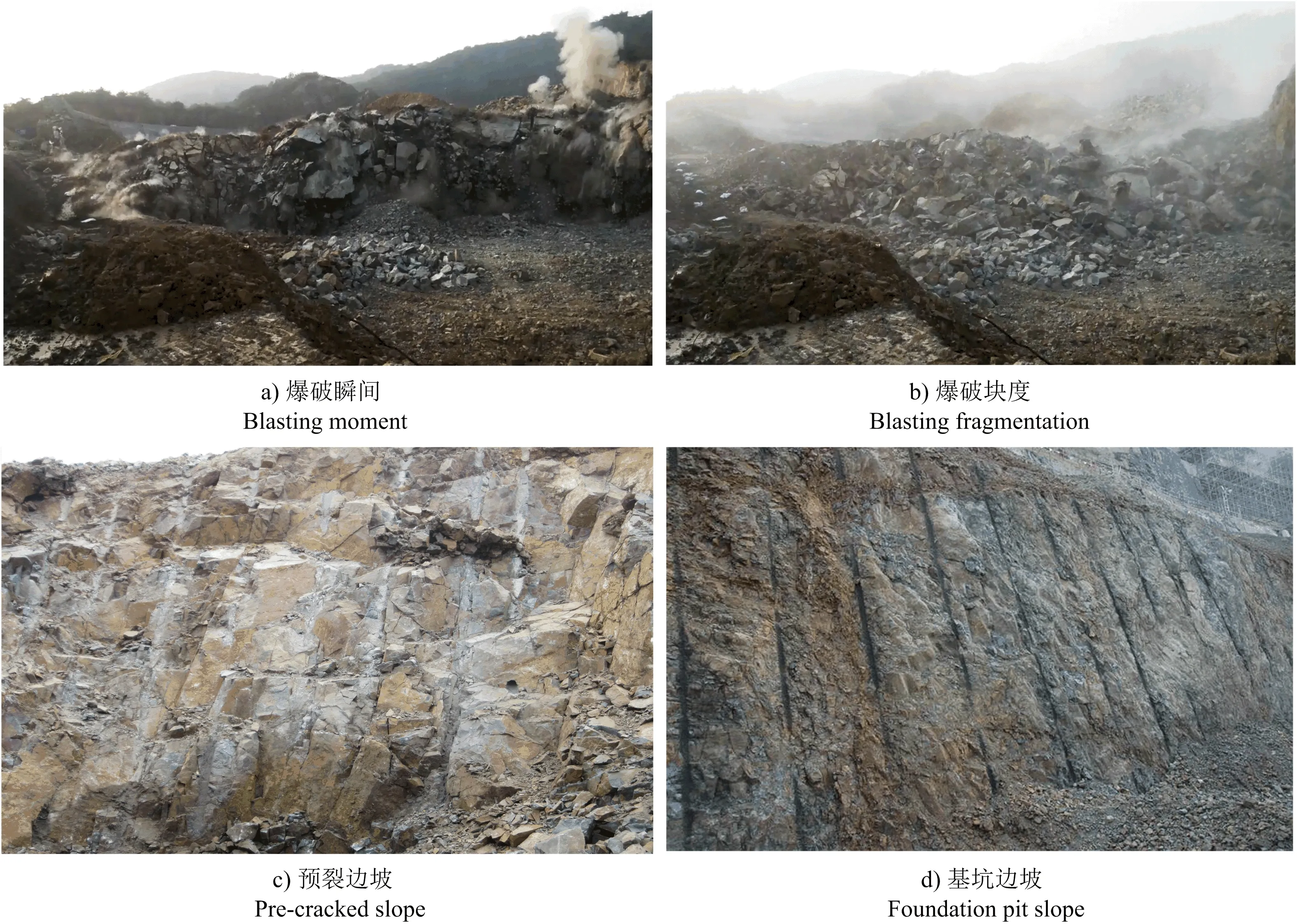

爆破过程实现了振感小,无飞石;爆破后检查炮孔上部无大块,岩石破碎充分,清碴方便,基坑超、欠挖基本控制在15 cm之内;局部根底欠挖部位采用挖掘机即可清除,基坑底部十分平整(见图6);邻近路面清洁无尘土,周边建筑物完好。

图6 爆破效果Fig.6 Blasting effect

4 结语

1)装药结构大部分采用不耦合装药结构,一改以往不耦合装药仅作为预裂爆破和光面爆破的装药方式,这为以后的主体爆破方式提供参考经验。

2)不耦合装药,能够有效减少粉碎区的区域,延长爆生气体的作用时间,提高爆破整体效果,使岩体破碎均匀。

3)炮孔上部空气间隔部分能够有效地减少孔口大块率,减少爆破飞石量,对延长爆生气体的作用时间有一定的作用。

4)爆破方式没有严格区分浅孔爆破与深孔爆破,而是根据工程实际情况,因地制宜,一孔一测量的方式,在保证松动爆破所需单耗的情况,进行多元化施工。