光面爆破在广州地铁隧道21号线中的应用

王圣涛,潘 强,郑爽英,张继春,俞 定

(1.中铁四局集团有限公司,合肥 230022;2.西南交通大学土木工程学院,成都 610031)

近年来,城市地铁建设不断加快,地铁线路的开挖通常采用爆破技术,尤其在穿越岩石地层时钻爆法依然是主要掘进方式。然而,爆破施工难免会对围岩的完整性和稳定性造成不利影响,因此,如何在施工中既能获得良好的爆破效果,又能更好地保护围岩,成为隧道施工的关键问题。光面爆破技术正是在这样的条件下逐渐发展成熟的,可使爆后轮廓面平整光滑,减弱壁面的应力集中且有效地控制了围岩超、欠挖[1-8];其次,不耦合装药结构可降低爆破作用对围岩的扰动,有效保持了围岩的完整性与稳定性[9-10]。

以广州地铁21号线科苏区间(科学广场站至苏元站)浅埋隧道为工程背景,开展光面爆破现场试验,即在花岗岩地层应用光面爆破技术进行全断面地铁隧道开挖。通过试验得出了合理的光爆参数,控制了围岩超、欠挖与爆破损伤,改善了掘进爆破效果,实现地铁隧道的安全、高效、快速施工。

1 工程概况

广州地铁21号线科苏区间隧道Ⅱ~Ⅲ级围岩区域采用全断面钻爆法施工。区间隧道最大开挖高度6.40~6.50 m,洞径6.48~6.88 m,最大开挖面积约35.66 m2,隧道埋深27~32 m,且下穿2~3层砖混结构楼房。隧道围岩为弱风化~微风化花岗岩,其单轴抗压强度90~120 MPa,部分区域岩石节理较为发育。风井处隧道断面如图1所示。

图1 风井处隧道洞口 Fig.1 Metro tunnel entrance by the air shaft

该隧道施工难点在于:部分区域节理较为发育,极易产生围岩超、欠挖现象,且区间隧道采用矿山法+盾构空推施工,对爆破后隧道轮廓面的平整光滑程度要求较高;隧道埋深较浅且穿越于建(构)筑物之下,爆破振动效应势必会对其造成一定影响;隧道断面属于中等断面,爆破时岩石的夹制作用较大。

2 爆破方案

2.1 原爆破方案及效果分析

广州地铁21号线科苏区间隧道钻爆法施工期间,周边围岩超、欠挖问题十分突出,极大的影响施工进度以及增大混凝土的喷射量,因此,尽快控制超、欠挖是当前实现安全、高效施工亟待解决的关键问题。

原爆破方案采用非光面爆破施工,设计单循环进尺2.0 m,采用孔径40 mm的垂直楔形掏槽方式,掏槽孔深2.4 m;周边孔孔深2.0~2.1 m,周边孔间距0.6 m,外圈掘进孔距开挖边界0.45~0.65 m,外圈掘进孔间距0.8~1.4 m;所有炮孔均采用连续装药结构,周边孔单孔装药量达到0.9 kg,外圈掘进孔单孔药量为1.2~1.5 kg。

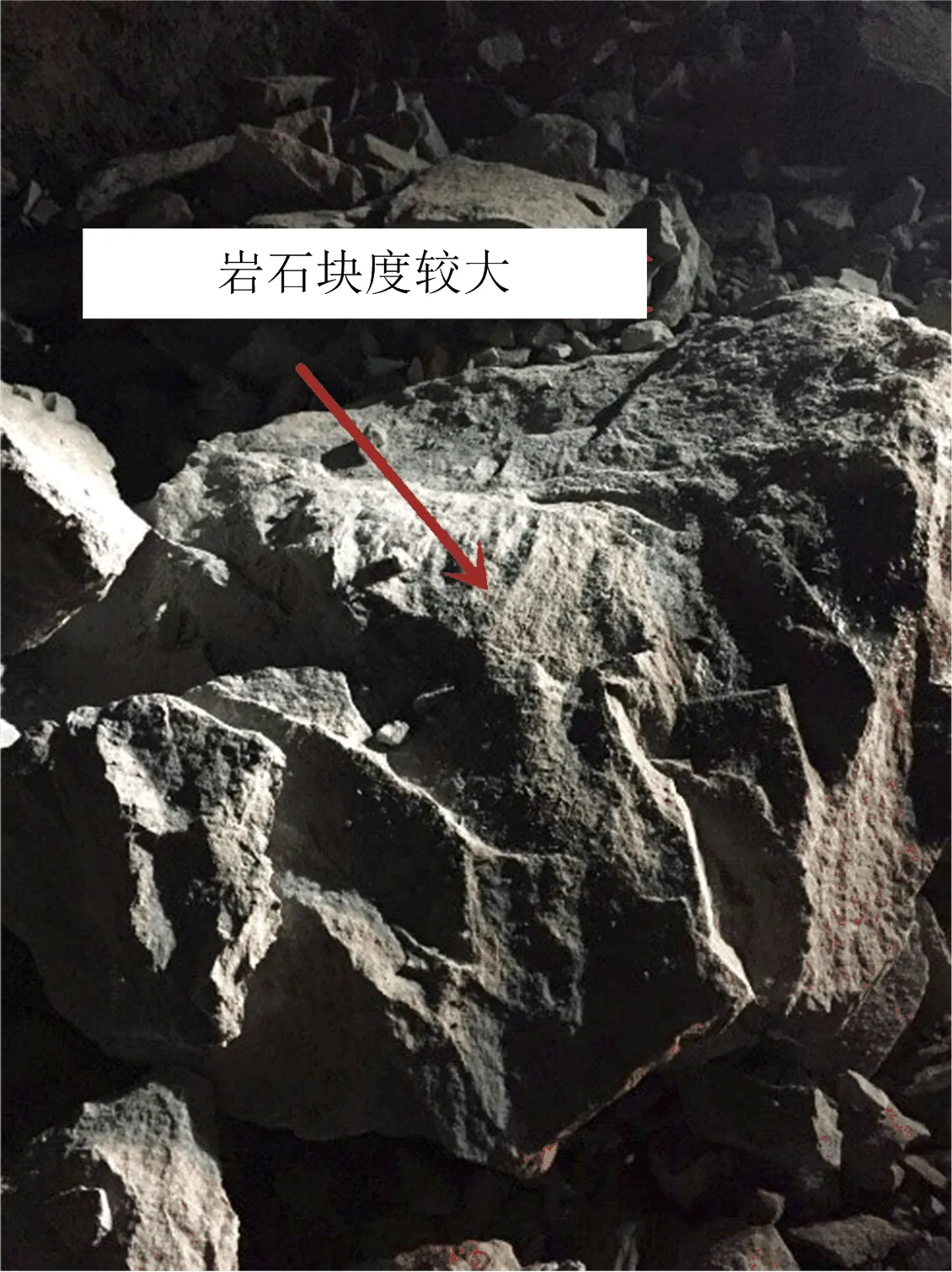

每次爆破后掌子面极不平整,残孔深度差异明显;开挖轮廓面鲜有可见半壁孔,孔痕率低于10%,围岩超、欠挖十分严重(见图2)。另外爆破后块度较大,爆渣难以装运,影响施工进度(见图3)。爆破效果表明,掘进炮孔的钻孔深度及角度的偏差,致使掌子面不平整;周边孔未采用光面爆破设计,孔底段岩体破碎十分严重,孔口段出现欠挖现象。

图2 原方案爆破效果Fig.2 Blasting effect of the original scheme

图3 爆后大块度Fig.3 Boulder after blasting

形成上述爆破效果,究其主要原因有:第一,局部区域的周边孔最小抵抗线过小,由此周边孔对外圈掘进孔具有导向作用,势必沿着周边孔方向形成裂缝并延伸于围岩内,与岩体的原有节理裂隙相交而产生超挖;第二,周边孔单孔装药量过大,单孔线装药密度达到0.45 kg/m,且未采用间隔装药结构与导爆索起爆,势必造成孔内装药过于集中,致使孔底附近的岩体过于破碎,形成较大的超挖,同时孔口附近压力过小,形成局部欠挖;第三,掘进孔的孔网参数设计不合理,实测最大炮孔间距约1.6 m,最大排距约1.8 m,造成爆渣块度不均匀,大块度较多,且尺寸为1.2~1.5 m;第四,隧道周边局部岩体较为破碎,该部位的周边孔间距未进行动态调整,致使周边孔间距过大,围岩超欠挖严重。

2.2 光面爆破方案

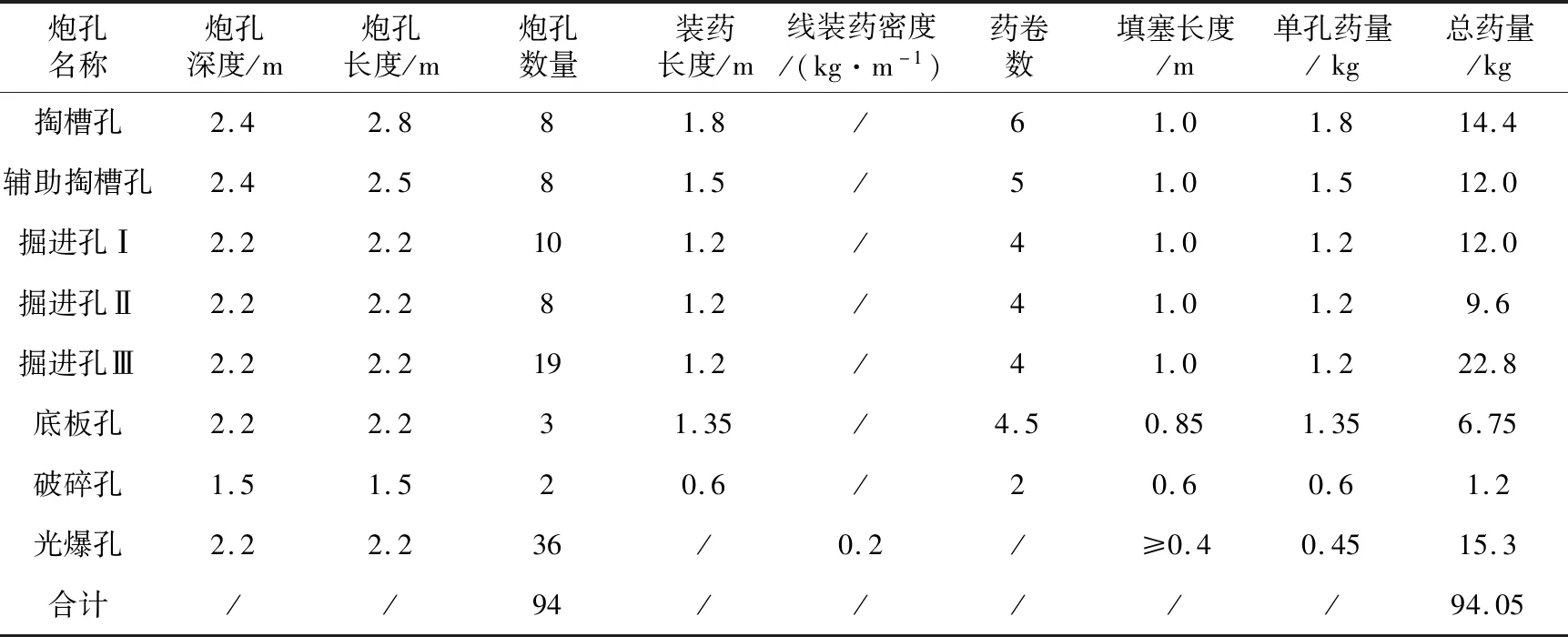

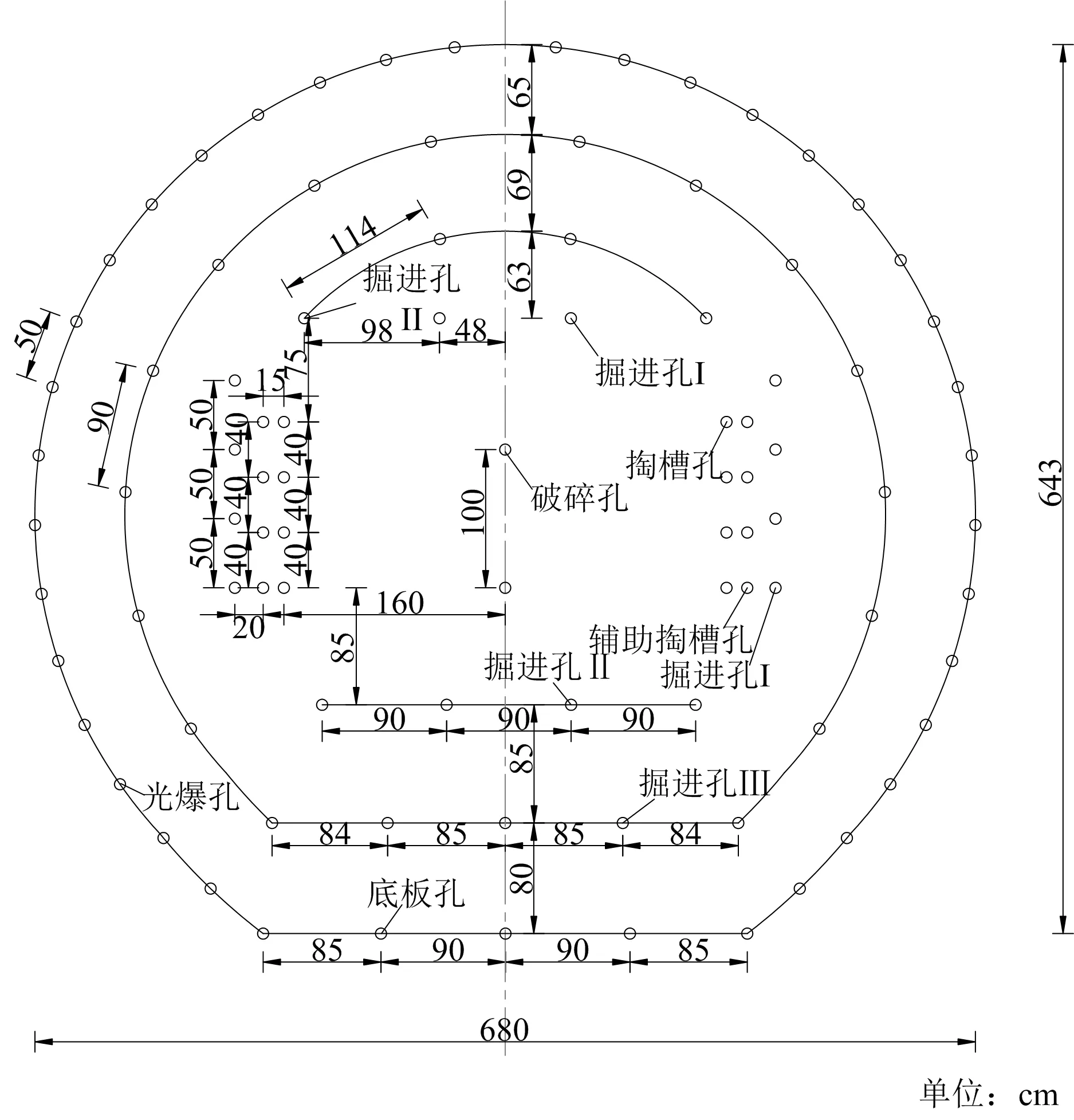

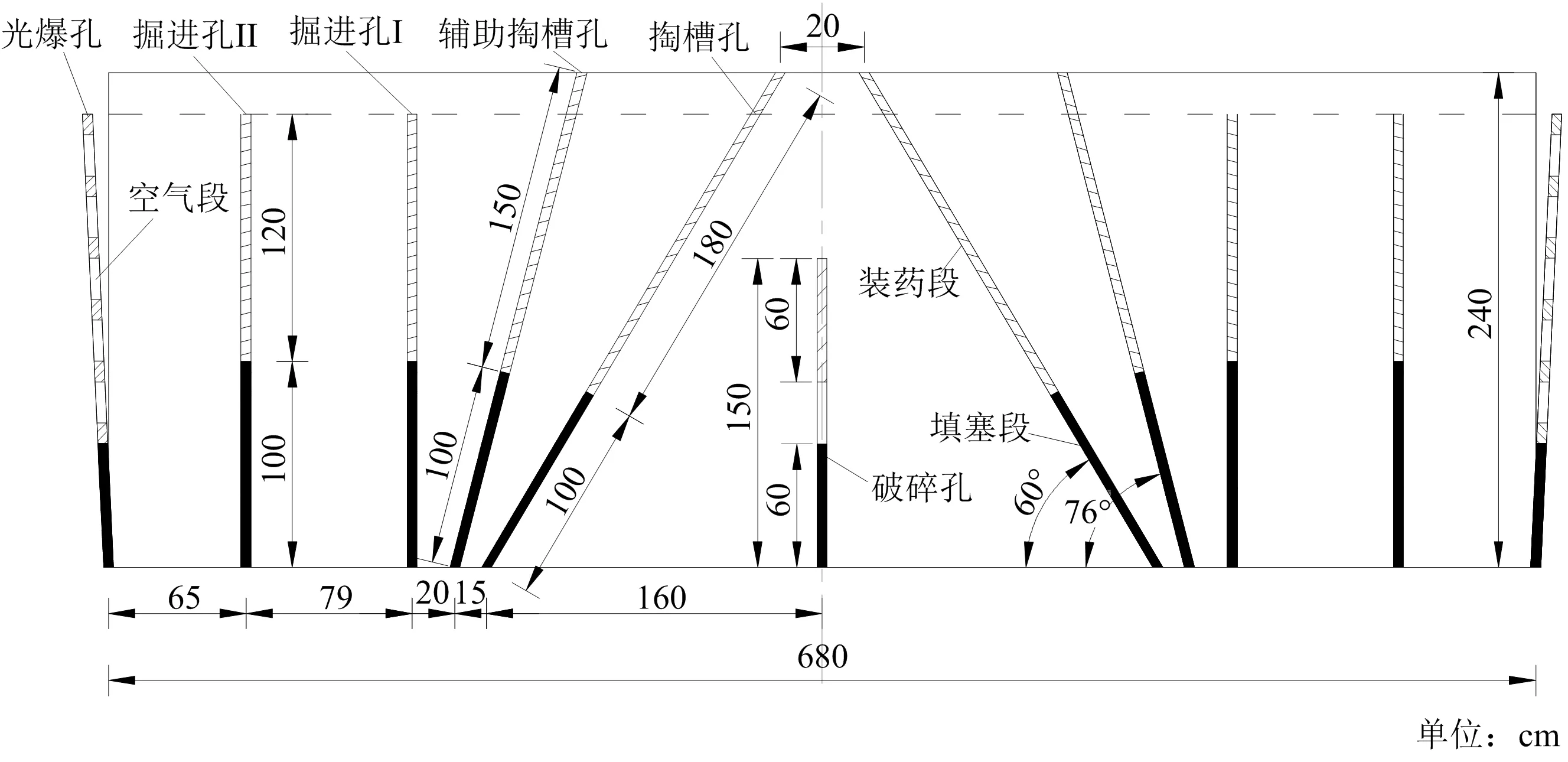

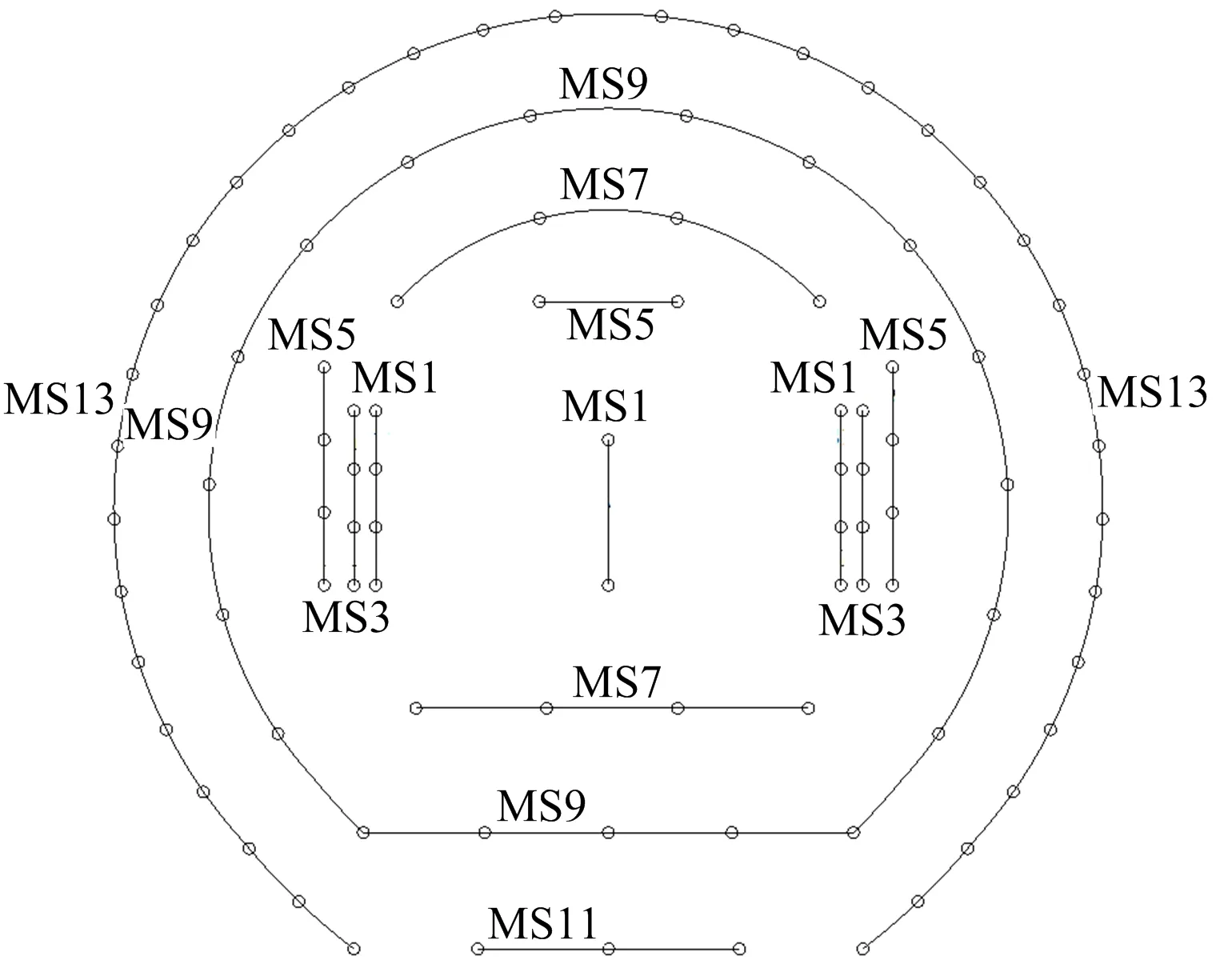

解决隧道掘进爆破围岩超欠挖的关键是必须采用光面爆破技术,依据光爆原理确定合理的爆破参数,同时提高钻孔精度。根据隧道断面以及岩层类型,多次进行现场爆破试验,逐步优化出适合Ⅱ~Ⅲ级花岗岩地层单循环设计进尺为2.0 m的全断面隧道掘进爆破参数(见表1),形成了适用于广州地铁隧道Ⅱ~Ⅲ级花岗岩地层全断面掘进的光面爆破方案,并成功应用于现场。其中光爆孔间距为0.5 m,光爆层厚0.65 m,线装药密度为0.18~0.22 kg/m(Ⅱ级围岩可取大值,Ⅲ级围岩可取小值)。炮孔立面布置如图4所示,剖面布置及装药结构如图5所示,起爆网路如图6所示。为达到较理想的光爆效果,原则上周边孔应选取专用光爆药卷,因受施工现场条件所限,特将φ32 mm长度为30 cm的普通乳化药卷切割成长度4~5 cm的短药卷,采用轴向空气间隔装药,导爆索串联起爆。此外,开挖轮廓局部区域节理较为发育时,周边孔距可缩小至40 cm左右。

表1 Ⅱ~Ⅲ级花岗岩地层爆破参数Table 1 Blasting parameters in the Ⅱ and Ⅲ granite surrounding rock

注:设计进尺2.0 m,断面面积35.66 m2,爆破方量71.32 m3,单耗1.32 kg/m3。

图4 全断面掘进炮孔Fig.4 Holes of the full face driving

图5 炮孔剖面及装药结构Fig.5 Holes profile and charge structure

图6 起爆网路Fig.6 Detonation network

3 爆破效果及分析

3.1 爆破效果

实施光面爆破方案后,单循环进尺可达2.0~2.2 m,炮孔利用率达95%以上;爆破后岩壁平滑规整,半孔率达85%以上,不平整度5~10 cm;在相邻的爆破循环衔接处,错台高度均控制在10 cm以内,未见明显的超、欠挖。为充分发挥围岩的自承能力以及加快施工进度,初期支护滞后掌子面一定距离集中施作,其中初期支护滞后掌子面2个爆破循环的边墙处孔痕效果如图7所示。初期支护滞后掌子面5个爆破循环的整体爆破效果如图8所示,即不支护区域达到10 m左右,极大地提高了施工效率。

图7 连续2个爆破循环局部效果Fig.7 The local effect of two continuous blasting cycles

图8 连续5个爆破循环整体效果Fig.8 The global effect of five continuous blasting cycles

由于优化了掘进孔的孔网参数以及在掏槽区布置了2个破碎孔,爆破后碎石块度得到明显改善,平均尺寸约0.3 m,爆渣的最大尺寸基本上处于0.5 m以下,大块率显著降低,便于后期出渣。隧道轮廓壁面未见明显的爆破裂缝,仅在装药段处有局部轻微破裂,由此可见,轴向空气间隔装药结构可有效降低爆破对围岩的损伤扰动程度。

虽然局部围岩的节理(裂隙)较为发育,但采取缩小周边孔距为40~45 cm的方式,削弱了节理裂隙对光面爆破断裂缝形成的影响,确保爆后形成平整的轮廓面及围岩的稳定性,因而没有出现明显的超、欠挖现象。另一方面,隧道正上方地表的最大振动速度均控制在安全允许的2 cm/s标准以内,没有对地表建筑物安全产生影响。

3.2 围岩爆破损伤测试

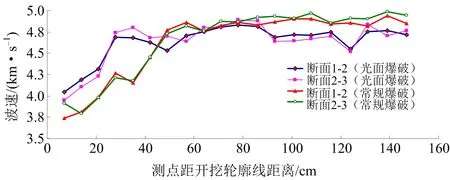

爆破后采用跨孔透射法在隧道边墙上进行围岩声波速度测量。在掌子面后侧约0.5 m处边墙上依次布置1#、2#、3#平行测试孔,孔径40 mm,孔距0.5~0.6 m,孔深1.4~1.5 m,测试孔与垂向夹角60°~65°。原常规爆破和光面爆破后围岩内不同深度处的纵波速度如图9所示,其中断面1~2、断面2~3分别表示1#测试孔与2#测试孔和2#测试孔与3#测试孔间的波速。

图9 常规爆破和光面爆破后围岩波速Fig.9 The wave velocity of surrounding rock after conventional blasting and smooth blasting

由图9可以看出:随着测点距开挖轮廓线距离的增大,波速逐渐由3.5~4 km/s增大至接近原岩波速4.5~5 km/s,开挖边界附近区域的围岩存在爆破损伤;对围岩的损伤深度而言,常规爆破可达50~60 cm,而光面爆破为20~25 cm,减小为常规爆破的1/2~1/3,由此可见光面爆破可大大降低爆破作用对围岩的损伤,对保持围岩稳定具有重要的积极作用。

4 结论

1)对于Ⅱ~Ⅲ级围岩浅埋地铁隧道,采用光面爆破技术可实现隧道的一次爆破成形,且炮孔利用率达95%以上,半孔率达85%以上,不平整度控制在5~10 cm之间。

2)光面爆破不仅使得开挖壁面平顺、光滑,而且由于采用轴向、径向的空气间隔装药,削弱了炸药爆炸对孔壁的强冲击作用,保持了围岩的完整性和连续性。

3)在隧道开挖边界的局部节理发育区采取缩小周边孔距的方式,可削弱节理裂隙对光面爆破定向裂缝形成的影响,确保爆后形成平整的轮廓面及围岩的稳定性。

4)周边孔采用φ32 mm的普通乳化炸药不可避免地造成一定的围岩爆破损伤,光面爆破的围岩损伤深度约20~25 cm,连续装药的常规爆破损伤深度大于50 cm。