形态可重构移动机器人行走机构设计与分析

张 硕 姚建涛,2 许允斗,2 朱海啸 韩 博 赵永生,2

(1.燕山大学河北省并联机器人与机电系统实验室, 秦皇岛 066004; 2.燕山大学先进锻压成形技术与科学教育部重点实验室, 秦皇岛 066004)

0 引言

面向地面复杂环境工作的移动机器人[1-2],其设计的关键是在地面复杂环境中拥有快速、有效、安全的作业能力。轮/履形态可重构移动机器人运动模块采用履带形态与轮式形态可重构[3-4]的结构,轮可实现全方位快速移动,履带可轻松越过各种障碍,二者有机结合可适应各种野外环境的复杂路况[5-8]。

段星光等[9]最早研究轮/履复合式机器人,设计了一种复合叠加机构,由4个摆臂、4个车轮和车体组成,由驱动机构驱动4个摆臂实现轮式和履带式形态的转换,结构比较复杂且体积庞大。针对轮/履复合式机器人轮和履带分开设计、结构不紧凑的问题,付宜利等[10]提出一种轮履变结构机器人,该机构是一种对称四杆机构,主轴和驱动轴同轴心,主轴是一个空心轴,与车轮配合实现小车的移动,驱动轴与打开机构配合,实现轮式和履带式形态的切换,变形轮机构简单,但驱动机构复杂,这种机构可使轮式移动和履带式移动灵活、相互转变, 使机器人车轮具有可重构的特点。崔玉宁等[11]研究的并行四杆机构可以实现轮/履的转换。郭文增等[12]研究的四杆机构实现轮/履转换打开机构的原理与上述方案的原理相同,对驱动机构进行了改进和优化,车轮由内齿圈代替,前进运动由内齿轮与外齿轮的啮合实现,但是车轮的机构变得复杂。胡军中等[13]研究以双液压缸驱动伸展轮实现轮/履的转换,这种机构改进了以上方案,优化了驱动机构,但由两个液压缸驱动,对称性不能保证,并且液压缸还需要独立的能源,传动的精确性也不能保证。

本文提出一种形态可重构轮/履变形移动机器人,具有轮式、履带式两种运动形态,可以实现沙地行走、攀爬障碍以及跨越沟壑等多种功能。每个轮采用单自由度驱动的方式进行驱动,减少电机数量和车轮质量,节省轮体以内的空间。每个行走机构的驱动电机通过电磁离合器带动轮/履形态转换装置工作,从而实现轮/履形态转换。建立机器人运动学和动力学模型,并进行仿真验证,以期为轮/履形态可重构移动机器人的结构优化和运动控制提供理论依据。

1 基本原理

1.1 移动机器人整体结构设计

提出的移动机器人由4个相同结构的轮/履形态可重构行走单元以及车体组成。行走单元可以通过控制自身装置来实现轮式与履带式形态的互换,从而增强该移动机器人在各种野外环境工作的适应性,整体结构方案如图1所示。

轮/履形态可重构移动机器人轮/履形态转换装置设计方案如图2所示。通过轮/履形态转换装置来实现机器人轮式移动和履带式移动状态之间的转换。移动机器人在平坦路面时,轮/履形态转换装置位于车轮内部,弹性履带在弹性作用下与外轮紧密啮合,机器人以轮式运动状态进行快速移动,如图2a所示。当移动机器人遇到障碍时,轮体内部的轮/履形态转换装置工作,支撑轮推动弹性履带,弹性履带拉伸变长,直至连杆3到达极限位置,轮/履形态转换装置完全打开,履带呈三角形,实现轮/履状态的转换,机器人以履带式运动状态行走,如图2b所示。

图2 轮/履形态转换装置简图Fig.2 Schematics of wheel/track shape conversion device1.弹性履带 2.内齿轮 3.外轮 4.内齿轮驱动齿轮 5.被动齿轮 6.转换装置驱动齿轮 7.连杆2 8.连杆3 9.支撑轮

1.2 行走单元设计的关键点

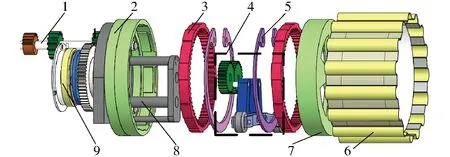

移动机器人轮/履运动状态的重构是由轮/履形态转换装置实现的,轮/履形态转换装置结构如图3所示,轮/履形态可重构行走单元的三维结构爆炸图如图4所示。轮/履形态可重构行走单元主要由可变形履带、两个内齿轮、两个外轮行走机构、轮/履形态转换装置、两个卡簧、同步器和传动机构组成。采用模块化[14]设计,方便安装、拆卸和维修。

图3 轮/履形态可重构行走单元三维结构示意图Fig.3 Schematic of three-dimensional structure of wheel/track shape reconfigurable walking unit

图4 轮/履形态可重构行走单元三维爆炸图Fig.4 Three-dimensional explosion diagram of wheel/track shape reconfigurable walking unit1.行走机构驱动装置 2.外轮1 3.内齿轮 4.轮/履形态转换装置 5.大卡簧 6.弹性履带 7.外轮2 8.机体 9.电磁离合器

提出的行走单元为单自由度机构,轮式行走、履带式行走以及轮/履运动形式转换均采用一个电机驱动。当移动机器人进行轮式运动时,电磁离合器不工作,电机带动行走机构驱动装置驱动连个内齿轮转动,内齿轮外侧卡槽带动两外轮转动,实现轮式快速移动。当行进过程中遇到障碍时,通过电信号控制电磁离合器工作,驱动轮/履形态转换装置,实现由轮式到履带式的转换。

1.3 行走单元传动比设计

行走单元采用单个电机驱动,即行走装置和形态转换装置均采用同一个电机驱动,而行走单元主要有两个轮系,一是主轴轴系,二是电磁离合器轴轴系。由于主轴转速较高,而轮/履形态转换装置所需要的转速较低,加上行走单元空间的限制,齿轮传动降速效果不太显著,所以本文驱动主轴与电磁离合器啮合处采用不完全齿轮进行减速的方式,如图5所示,通过改变不完全齿轮可以改变传动比,可以达到增加减速比的效果。

图5 轴系传动设计Fig.5 Shafting transmission design1.电磁离合器轴轴系 2.主轴轴系 3.不完全齿轮 4.电磁离合器齿轮

形态转换装置齿轮与内齿轮的传动比为

(1)

式中i21——电磁离合器轴与主轴的传动比

i13——主轴与内齿轮之间的传动比

z1——不完全齿轮齿数

z′1——内齿轮驱动齿轮齿数

z2——电磁离合器齿轮齿数

z3——内齿轮齿数

2 运动学分析

2.1 形态转换装置运动学分析

对图2所示轮/履形态转换装置进行运动学分析,取机体为固定件,以车轮中心为参考点,在图6所示的直角坐标系中,原点与车轮中心重合,在此基础之上,建立轮/履形态转换装置的几何模型并进行运动学分析。

图6 轮/履形态转换装置直角坐标系Fig.6 Wheel/track shape conversion device cartesian coordinate system

履带轮圆心为O,半径为R;两个履带支撑轮为对称布置,圆心为E、J,半径均为r;两驱动齿轮圆心分别为A、F,AF连线中点为O,即OA距离为d/2;lOE和lOJ满足

(2)

设AB、BC、DC、AD、FG、GH、IH和FI的方向角分别为β1、β2、β3、β4、β5、β6、β7和β8,并设逆时针方向为正方向。以右支撑轮E为研究对象,打开机构各个杆长关系满足闭环矢量方程

L1+L2=L3+L4

(3)

其复数形式为

L1eiβ1+L2eiβ2=L4eiβ4+L3eiβ3

(4)

由式(4)可得

(5)

其中

对式(5)进行整理得

(B-A)λ2+2Cλ+A+B=0

(6)

其中

(7)

得到两个支撑轮的运动轨迹分别为

(8)

对式(3)求一阶导数后,其矩阵形式为

(9)

得到杆件2以及杆件3的角速度分别为

(10)

利用式(3)的分量形式对时间求二阶导数(角加速度方程),其矩阵形式为

(11)

得到杆件2以及杆件3的角加速度为

(12)

2.2 越障分析

移动机器人行走单元与台阶接触示意如图7所示。

图7 前轮与台阶接触示意图Fig.7 Schematic of contact between front wheel and step

台阶高度不高于支撑轮的最高位置,满足几何约束

h≤YD+Lsinβ3

(13)

其中

L=L3+L′

式中h——台阶高度

L——连杆L长度

YD——转动副D的纵坐标

图8为移动机器人行走单元进行台阶越障过程中的受力情况,建立此状态下的机器人局部坐标系O2X2Y2以及全局坐标系OXY,设车体以及前后轮在局部坐标系的重心坐标分别为G0(x0,y0)、G1(x1,y1)和G2(x2,y2),总重心位置在全局坐标系中的位置为

(14)

(15)

式中L0——局部坐标系平移的距离

m1——前轮质量m2——后轮质量

m0——车体质量

图8 台阶越障时的受力情况Fig.8 Force on a step over a barrier

F1与水平方向夹角为

(16)

根据图8的受力情况,可得力和力矩的平衡方程为

(17)

其中

(18)

式中μ——摩擦因数

2.3 爬坡越障分析

移动机器人行走单元进行爬坡攀爬时与台阶障碍物相接触以及坐标建系如图9所示。

图9 楼梯攀爬时的受力情况Fig.9 Stress when climbing stairs

机器人进行楼梯攀爬时,为保证机器人在楼梯上顺利攀爬,需要保证履带中两支撑轮的距离大于两个台阶直角顶点之间的距离,即

(19)

式中 ΔL——转动副D和I之间的距离

根据图9移动机器人爬坡时受力情况可得平衡方程为

(20)

假设攀爬过程较为缓慢,如果移动机器人能够顺利攀爬楼梯不发生打滑,则两动力均不大于最大动力,即

(21)

可设定F1达到最大动力F1max,求解F2小于F2max从而得到该移动机器人能够攀爬坡度为

(22)

式中η——内摩擦角

3 轮/履形态转换时的动力学分析

机器人在轮/履形态转换过程中,在驱动力矩M的作用下,主动齿轮带动从动齿轮F以及连杆和摆杆进行转动,使得两支撑轮对弹性履带施加作用力,同时弹性履带对行走单元施加反作用力,轮/履转换过程中受力情况如图10所示。

图10 轮/履转换过程中的受力情况Fig.10 Force in process of wheel/track conversion

弹性履带的弹性恢复力为

Ff=kΔl

(23)

其中

(24)

式中 Δl——履带变形量

则每个支撑轮受到履带弹性恢复力的合力为

(25)

基于Lagrange方程进行系统动力学分析[15-19],选定系统广义坐标,求出系统动能和广义力的表达式,代入Lagrange方程中,即可导出系统动力学方程。

(26)

式中j——系统自由度

qj——广义坐标

T——系统总动能

FQj——对应广义坐标的广义力

支撑轮E和J的运动规律相似,且两侧受到的履带作用力大小相等,均为Ff,所以以支撑轮E为研究对象展开动力学研究,齿轮A、杆BC、杆DE和支撑轮E的质量分别为mA、mBC、mDE和mE。

假设形态转换装置中各构件为均质构件,且质心均在其几何中心,根据机构的组成原理和轴对称性,可以得到各个构件的质心坐标的表达式

(27)

(28)

(29)

(30)

由式(27)~(30)可以得到形态转换装置总的重力势能为

U∑=2(UA+UBC+UDE+UE)

(31)

其中

(32)

形态转换装置各构件的动能通式为

(33)

形态转换装置总动能为

T∑=2(TA+TBC+TDE+TE)

(34)

其中

(35)

式中JA——齿轮A绕转动中心的转动惯量

JDE——连杆DE绕转动中心的转动惯量

JBC——连杆BC绕质心的转动惯量

以β1为广义坐标,驱动力矩M的方向为逆时针,运用虚功原理的方法来求广义力[20-21]为

δw=MQδβ1=Mδβ1+δwFz+δwG

(36)

式中 δwFz——Fz在虚位移δβ1下做的虚功

δwG——重力在虚位移δβ1下做的虚功

点E在x和y方向的虚位移为

(37)

δwFz在x与y方向所做的虚功为

(38)

由于左右两边Fz所做的虚功相等,可得弹性履带弹性恢复力做的总虚功为

δwFz=2(δwFzx+δwFzy)

(39)

杆BC、DE以及支撑轮E的虚位移为

(40)

重力所做虚功为

δwG=2(-mBCgδyBC-mDEgδyDE-mEgδyE)

(41)

将式(31)、(39)、(41)代入式(26),可得出驱动力矩M与输出速度以及输出角度的关系。

4 仿真分析与样机设计

轮/履形态可重构行走单元结构参数见表1。

表1 结构及物理参数Tab.1 Structural and physical parameters

当轮/履形态可重构行走单元处于履带式形态完全打开时,其满足

(42)

当轮/履形态可重构行走单元处于轮式形态完全收拢时,其满足

(43)

为了验证所建立的轮/履形态可重构行走单元结构的数学模型的正确性,采用系统动力学软件ADAMS搭建了该机构的虚拟样机并进行相应的操作,完成初始设定,如图11所示。采用Simulink对该行走单元进行动态仿真建模如图12所示。

轮/履形态可重构行走单元样机以及轮/履形态可重构过程如图13所示。在Simulink仿真中,以行走单元完全展开为初始仿真状态,设定输入转速为π/3 rad/s,方向角β1初始值为-1.395 rad,得到行走单元形态转换装置运动轨迹如图14所示,仿真结果以及样机实验均表明行走单元能够实现轮/履形态的转换。

由图15可得,当方向角β1达到1.418 rad以及2.015 3 rad时,曲线到达零点,支撑轮J、E完全收拢,即行走单元实现由履带形态到轮式行走状态的转换。

将三维模型导入到ADAMS和SolidWorks中进行速度和加速度分析。由图16可知,在第一个运行周期内,当方向角β1为0.28 rad时,角速度最大为0.546 rad/s,当方向角β1为3.77 rad时,反向角速度最大为0.522 rad/s2。由图17可知,当方向角β1为1.412 rad时,反向角加速度最大为0.648 rad/s。当方向角β1为4.85 rad时,正向加速度最大为0.729 rad/s2。选取的弹性履带弹性系数为0.1 m/N,经分析可得正向以及反向最大速度均不会对弹性履带造成破坏。

图12 轮/履形态转换装置Simulink模型Fig.12 Simulink model of wheel/track shape conversion device

图13 轮/履形态可重构行走单元样机Fig.13 Wheel/track shape form reconfigurable walking unit prototypes

图14 支撑轮J和E的运动轨迹Fig.14 Trajectory of support wheel J and E

图15 支撑轮E与行走轮的相对位置Fig.15 Relative position of supporting wheel and walking wheel

图16 从动件角速度Fig.16 Angular velocity diagram of follower

图17 从动件角加速度Fig.17 Angular acceleration diagram of follower

由图16~18可看出,通过Matlab进行理论值计算以及通过Simulink和ADAMS进行仿真分析所得到的结果非常吻合,角速度和角加速度ADAMS的仿真值与数值理论值的误差分别为1.43×10-7rad/s、1.26×10-6rad/s2,角速度和角加速度Simulink的仿真值与理论值的误差分别为9.18×10-8rad/s、1.01×10-6rad/s2,Simulink的仿真值与理论值的驱动力矩误差仅为1.26×10-5N·m,验证了数学模型的正确性,并得到了轮/履转换过程中机器人所需要的驱动力矩。由图18可知,机器人在进行轮/履形态转换过程中所需的最大驱动力矩小于电机能提供的最大力矩,因而机器人能够顺利进行轮/履形态的转换。

图18 单个车轮轮/履转换时的驱动力矩Fig.18 Driving torque of single wheel wheel/track transition

5 结论

(1)基于形态可重构的思想,提出一种单自由度轮/履形态可重构移动机器人,机器人集履带式与轮式于一体,履带的几何形状可根据野外地形的变化,通过电信号控制电磁离合器的开关,从而控制形态转换装置,使外层履带做出形态的改变。

(2)进行了运动学和动力学分析,建立了轮/履形态转换的数学模型以及ADAMS虚拟样机,并进行理论计算和仿真验证,理论值与仿真值误差的数量级仅在10-8~10-6之间,验证了所建立数学模型的正确性。

(3)分析了移动机器人的越障能力和爬坡能力,为农用移动机器人行走单元提供了一种新的方案,为今后该类机器人的实验研究提供了理论基础。