基于振动排序的马铃薯微型种薯播种机设计与试验

刘文政 何 进 李洪文 李学强 魏忠彩 刘 鹏

(1.中国农业大学工学院, 北京 100083; 2.山东省马铃薯生产装备智能化工程技术研究中心, 德州 253600; 3.山东希成农业机械科技有限公司, 德州 253600)

0 引言

马铃薯是一种产量高、营养丰富、加工用途广泛且生长期短的粮食作物,是世界主要粮食作物之一,对保障粮食安全具有重要意义[1-2]。我国是世界马铃薯种植面积最大的国家(约5.6×106hm2),但其单产却仅为欧洲和美国的1/3[3],主要原因是种薯质量和马铃薯生产机械化水平低[4]。播种是马铃薯生产的关键环节之一[5-6],目前我国大多采用切块薯、且以人工种植为主。切块薯作为薯种易引起病毒感染,导致单位面积产量降低,阻碍了马铃薯产业的发展[7]。马铃薯微型种薯(简称微型薯)在无菌环境条件下繁育而成,具有单位面积产量高、品质好、商品率高等优点[8-9]。然而,我国微型薯的生产繁育水平较低,其供应量仅为市场需求量的20%[10],因此,需要增加微型薯的种植面积,微型薯播种机械化势在必行。

目前,马铃薯播种机类型一般为链(带)勺式、转盘式和板阀式等,且主要用于切块薯的播种。其中,链(带)勺式因其结构简单、易于维修而得到最为广泛的应用,然而该类型播种机因易伤种、且由于制造工艺的差异不适宜于直接应用于微型薯机械化播种作业。我国以微型薯为播种对象的种植机械尚处于起步阶段,目前大多采用人工种植的方式,劳动强度大、作业成本高、生产效率低,且播种质量差,远不能满足马铃薯产业快速发展的需求。国内对微型薯播种机械方面的研究较少,主要集中在气力式排种装置方面[11-14],由于微型薯为大颗粒种子,气力式播种机对排种装置的气密性和配套动力均提出较高要求[15]。国外研制的差速带式播种机采用单列排序输送投种原理,播种前根据粒径对微型薯进行分级,分级后的种薯根据粒径调节输送带带速与机具前进速度间的速度差,以此调整播种株距。该类型播种机对薯种外形体积要求不高,可实现快速取种,但操作复杂,价格较为昂贵,在国内较少推广应用[7]。近年来,已有学者基于受迫振动原理进行机械化播种[16-18]相关研究。本文借鉴国外差速带式播种机单列排序输送投种机理,并结合微型薯物理特性及农艺特点,设计一种结构简单、操作方便、基于振动排序的马铃薯微型种薯播种机,对其整体结构和关键部件进行分析,并开展田间播种性能试验。

1 整机结构与工作原理

1.1 整机结构

基于振动排序的马铃薯微型种薯播种机主要包括悬挂架、播种装置、落种调节装置、开沟装置、覆土起垄装置、地轮和链-齿轮传动系统等,如图1所示。

图1 基于振动排序的马铃薯微型种薯播种机结构示意图Fig.1 Structure sketch of vibration-arranging based seeder for potato micro-seed1.种箱 2.悬挂架 3.链-齿轮传动系统 4.地轮 5.压种限深轮 6.覆土起垄圆盘 7.开沟器 8.排种架

其中,播种装置由动力输送机构、单列排序输送投种机构、振动回种机构、种箱等构成;落种调节装置由防结拱驱动单元和种量调节单元等构成;开沟装置主要包括开沟器、支撑架、弹簧压缩调节机构、深度调节机构和平行四边形机构等;覆土起垄装置主要由圆盘、角度调节机构、过载保护机构等组成。

1.2 传动系统与工作原理

基于振动排序的马铃薯微型种薯播种机传动系统如图2所示,机具以三点悬挂方式挂接于拖拉机后端。拖拉机牵引机具作业时,地轮转动,通过链-齿轮传动系统带动播种装置输送带转动以实现薯种的取种和投种;与拖拉机油路相连的液压马达将动力传递至偏心轮和连接盘所组成的偏心机构,实现偏心机构转动,偏心机构分别带动单列排序输送投种机构的摆动板、振动回种机构的振动板和落种调节装置的调节板,实现其各自的循环往复振动。

图2 基于振动排序的马铃薯微型种薯播种机传动系统示意图Fig.2 Transmission sketch of vibration-arranging based seeder for potato micro-seed1.连接盘 2.偏心轮 3.调节板 4.振动板 5.摆动板 6.输送带 7.链-齿轮传动系统 8.地轮 9.开沟器 10.覆土起垄圆盘 11.液压马达

微型薯播种作业时,播种机在拖拉机驱动下,带动地轮转动,通过链-齿轮传动系统,将动力传递至播种装置的输送带。同时,播种装置的振动板和摆动板的高频低幅往复振动,以及落种调节装置调节板上下往复周期性运动的动力,均分别由液压马达控制;且液压马达通过节流阀调节其动力输出轴的转速。微型薯从种箱落至振动排序播种装置的集种口处,在振动板作用下,由于薯种的流动性,微型薯从振动板运动至摆动板和输送带(外表面右侧边缘设置护种凸起)所构成的导种通道并向后输送,在摆动板复合往复摆动并在摆动板与输送带外表面右侧边缘的护种凸起的共同限制作用下,实现微型薯薯群的单列排序;同时,输送带上多余的、未经排序的微型薯运动至振动板集中口处并再次进入输送带以待再次进入导种通道进行单列排序播种。单列排序的微型薯在输送带的输送下运动至隔板、排种架护板、输送带倾斜段的上层带与压种带的下层带共同构成的落种通道。此时,与输送带带速相同的压种带对薯种进行压种定位,并在输送带和压种带共同压种、定位、输送作用下将薯种送至落种口,最终薯种因失去支持力而投落至种沟内。最终,通过覆土起垄装置将种沟内的种薯覆土和起垄,完成整个播种作业。此外,落种调节装置在液压马达驱动下,与种箱落种口形成动态种口,以避免薯种结拱;根据薯种粒径,通过转动种量调节单元的手柄,升降调节板,改变落种口的尺寸,以满足播种装置所需的落种量。

1.3 主要技术指标

基于振动排序的马铃薯微型种薯播种机采用单垄单行种植方式,其对应的农艺要求如图3所示。其中,垄高h1为200~250 mm,垄体顶部宽度W1为100~150 mm,垄体底部宽度W2为500~700 mm,播种深度h2为100~200 mm,株距l1为150~200 mm,行距l2为900 mm。

图3 马铃薯微型种薯种植农艺Fig.3 Agronomic characteristics of potato micro-seed1.垄体 2.微型薯 3.垄沟

根据微型薯种植农艺要求以及种植特点,基于振动排序的马铃薯微型种薯播种机主要技术参数如表1所示。

表1 技术参数Tab.1 Main parameters

2 关键部件设计

2.1 播种装置

播种装置是播种机的核心部分,主要由动力输送机构、单列排序输送投种机构、振动回种机构、种箱和排种架等构成。

2.1.1动力输送机构

动力输送机构主要是为单列排序输送投种机构的摆动板和振动回种机构的振动板提供动力,主要包括驱动轴、驱动链轮、摆动偏心轮、摆动连接盘、振动偏心轮和振动连接盘等(图4a),其中摆动偏心轮和振动偏心轮均为圆柱偏心轮。

图4 动力输送机构Fig.4 Power transmission mechanisms1.振动偏心轮 2.振动连接盘 3.动力驱动轴 4.驱动链轮 5.摆动偏心轮 6.摆动连接盘 7.摆动连接板 8.振动连接板

动力输送机构的驱动链轮位于摆动偏心轮和振动偏心轮之间,即采用横轴中央传动形式,使驱动轴均匀受力,且节约了机构空间。液压马达通过链轮与链条将动力输送至驱动轴,经过偏心轮和连接盘组成的偏心振动机构,将动力分别传递至摆动板和振动板,使其产生受迫振动。根据前期试验[19],确定摆动偏心轮和振动偏心轮(图4b)偏心距e为3~5 mm,外圆半径Re1为15 mm,内偏心孔半径Re2为7.5 mm,驱动轴转速n为700~900 r/min。

2.1.2单列排序输送投种机构

图5 单列排序输送投种机构Fig.5 Single row arranging, transporting and seeding mechanisms1.弹性连接板 2.固定支架 3.摆动板 4.输送带 5.摆动连接板 6.撑紧板 7.主动输种带轮 8.调节手柄 9.张紧带轮 10.护种板 11.从动输种带轮 12.从动压种带轮 13.压种带 14.主动压种带轮 15.微型薯 16.护种凸起条 17.振动板 18.压种条

单列排序输送投种机构用于微型薯的单列排序与输送投种(图5a),主要由输送投种单元、摆动单元等构成。其中,输送投种单元主要包括输送带、主动输种带轮、从动输种带轮、张紧带轮、压种带、主动压种带轮、从动压种带轮、护种板等,用于薯种的输送和投种;摆动单元主要包括摆动板、摆动连接板、撑紧板、弹性连接板、固定支架、调节手柄等。摆动板前端分别通过摆动连接板、撑紧板与摆动偏心轮组装、支撑架相连,后端则通过弹性连接板、固定支架与排种架相连,相对于输送带呈悬空布置,用于薯种的排序与剔除。

输送带由主动输种带轮、从动输种带轮、张紧带轮等固定支撑,并折弯为前后两段,前段为水平段,后段为倾斜段,且水平段为薯种的单列排序阶段,倾斜段为投种段(图5b);此外,输送带外表面右侧边缘设置高度为hb的护种凸起条,与摆动板共同构成导种通道。在单列排序阶段,种薯群经历堆叠、剔种等过程,多余种薯被剔除,剩余种薯按照前后紧密贴合的方式形成微型薯薯群条,同时以与输送带带速相同的速度向落种通道处运动。国内常用的微型薯粒径一般为12~30 mm[20],并根据前期预试验发现,护种凸起条高度应适中,若高度过高,堆叠在薯群条上的薯种不易被摆动板剔除,导致重播率增加;若高度较低,单列排序的薯群条易从导种通道内逃逸,致使漏播率增加,故设定hb=8 mm。为使种薯能够在输送带水平段有足够时间和空间进行单列排序,设定输送带水平段长度lh为1 000 mm;输送带与振动板和摆动板之间间隙(图5c)dp、ds设为1~2 mm,以避免相互间的接触摩擦且防止薯种在振动排序过程中从播种装置内漏出。为保证单列排序薯种能顺利进入落种通道,摆动板长度ls=hb=8 mm;为避免集中口处堆叠的薯种过高而越过摆动板,且考虑设计合理性,确定摆动板高度hs=80 mm。此外,通过调节手柄以改变摆动板与输送带护种凸起条的间距以适应不同粒径微型薯的单列排序,设输送带带宽u=60 mm。

压种带(图5d)在主动压种带轮、从动压种带轮的支撑张紧作用下被安置在播种装置的后端,并与输送带倾斜段相平行,其转速与输送带转速相等方向相反,以此构成薯种投种段。因薯种在投种段进行投种,需降低投种口至种床在垂直方向上的距离,设定输送带倾斜段与水平段夹角α1为135°,且倾斜段长度li为335 mm。为确保不同粒径的微型薯均能顺利通过落种通道,设置压种带下层带与输送带倾斜段上层带之间的距离db为50 mm,且压种带的外表面均匀密布有压种条将薯种进行包裹定位直至从排种段排出,压种条长度lp为50 mm。

理想状态下,假设微型薯为球形颗粒(直径为D),且单列排序的种薯颗粒在导种通道内紧密排布,则在相同时间内落入种沟内的种薯数量与排种装置排出的相等,有

(1)

式中v1——播种机前进速度,m/s

v2——输送带线速度,m/s

l1——理论播种株距,mm

Δt——单位时间,s

根据农艺要求,株距l1一般取150~200 mm。此外,马铃薯播种机播种速度v1一般为2~5 km/h(0.56~1.40 m/s)[21],薯种粒径为12~36 mm,则输送带速度v2为3.36×10-2~3.36×10-1m/s。

由式(1)可得,株距l1是按照输送带速度v2与播种机前进速度v1的速度差进行调节,该速度差是通过调节地轮与主动输种带轮间的链-齿轮传动系统的传动比i(图2)实现。设地轮半径为Rd,取370 mm;主动输种带轮半径为Rs,取35 mm,则存在关系式

(2)

2.1.3振动回种机构

振动回种机构(图6)主要通过振动板的高频低幅往复振动将单列排序输送投种机构中剔除的多余种薯运送至集种段的集中口,为薯种再次进入输送带进行单列排序、输送投种做准备。

图6 振动回种机构Fig.6 Vibration and reseeding mechanisms1.阻挡板 2.振动板 3.弹性支撑板 4.振动连接板 5.振动偏心轮 6.动力驱动轴 7.振动连接盘 8.支撑梁

振动板位于输送带的右侧,与输送带上层带水平段相平齐,其长度与输送带水平段相等,即a=1 000 mm;根据薯种在振动板上所处位置可分为振动护种段和集种段,其中振动回种段长度lr=625 mm,集种段长度lc=375 mm;为使种薯在振动板上的回种过程中具有较强的流动性,设定振动板宽度为b=115 mm。对于从导种通道中剔除的多余种薯,在振动回种过程中应尽量避免与输送带接触,而位于集中口位置处的种薯则尽量向输送带上运动,因此,振动板的振动回种段靠近输送带的一边朝上弯折,而集种段靠近输送带的一边向下弯折,且弯折角均控制在15°~20°范围内。

振动板下表面的前部、中部和后部分别固结有弹性支撑板,且弹性支撑板相对于振动板倾斜一定角度β(图6a);此外,γ为振动方向与振动板平面间的夹角,即为弹性支撑板的安装角(图6b)[22]。在动力驱动轴带动振动偏心轮以转速n作匀速转动的情况下,通过振动连接盘、振动连接板等带动振动板做复合振动,该复合振动可分为沿水平(x轴)和垂直(y轴)两个方向的振动分量;因此,微型薯在振动板上的运动可分为随同振动板作的牵连运动和相对振动板作的相对运动。经分析[19],振动板在时间t内,沿x轴和y轴方向的位移Sx、Sy分别为

(3)

其中

ω=πn/30

式中ω——偏心轮角速度,rad/s

R——偏心轮外径,mm

则振动板沿x方向和y方向上的加速度ax、ay为

(4)

(5)

式中Fx——振动板对微型薯沿x方向的作用力

Fy——振动板对微型薯沿y方向的作用力

m——微型薯质量

F0=±f0Fy

(6)

式中f0——薯种与振动板工作面间的静摩擦因数

其中,“+”表示薯种所受摩擦力方向与振动板运动方向一致,“-”情况相反。

图7 落种调节装置Fig.7 Seed dropping adjustment mechanisms1.手柄 2.旋转臂 3.固定座 4.丝杠移动件 5.连接板 6.横杆 7.丝杠 8.驱动链轮 9.连接盘 10.偏心轮 11.驱动连接轴 12.螺栓杆 13.调节板 14.挡种板 15.排种架 16.支撑板 17.种箱

(7)

由于f0=tanμ0(μ0为静摩擦角),代入式(6)并化简,则得初始正向滑动相位角θf0及初始反向滑动相位角θr0为

(8)

其中

(9)

(10)

式中Df——正向滑行指数

Dr——反向滑行指数

K——振动强度

由于只希望薯种在振动板上产生较大的正向滑动,参照文献[23],取Df=2~3和Dr≈1。此时,根据式(9)可得

(11)

其中

c=Dr/Df

式中c——滑动指数比,取0.3~0.5

根据以上分析可知弹性支撑板的安装角γ直接影响振动板的回种效果,较为理想的安装角γ应接近于微型薯-钢板静摩擦角(γ一般不超过45°)[22,24],由试验及文献[25-26]得微型薯-钢板间静摩擦角为25°~32°,本文取γ=30°,此时振动板与弹性支撑板之间的夹角β=90°-γ=60°。此外,设定弹性支撑板长度a1=170 mm,且弹性支撑板的另一端固接于排种架的支撑梁上。

2.2 落种调节装置

2.2.1结构设计

落种调节装置可分为种量调节单元和防结拱驱动单元(图7a),其中种量调节单元由手柄、丝杠、固定座、丝杠移动块、旋转臂、矩形横杆和连接板等组成;防结拱驱动单元主要包括驱动链轮、驱动连接轴、偏心轮和连接盘、螺栓杆和调节板等。旋转手柄,丝杠移动块沿着丝杠升降,进而带动旋转臂沿着矩形横杆旋转,旋转臂随横杆的旋转而转动,带动整个防结拱驱动单元的升降;调节板与排种架、挡种板等共同构成落种口(图7b),种薯从种箱的出种口经落种口掉落至播种装置内,调节板随防结拱驱动单元的升降而改变落种口尺寸,实现落种量的调节。对于防结拱驱动单元,液压马达通过驱动链轮带动驱动连接轴转动,连接轴转动时,在偏心轮的作用下,与连接盘相接的调节板在排种架、种箱及支撑板组成的导槽内做上下方向的高频低幅往复运动,避免种薯在种箱内结拱。

图7c为落种调节装置运动简图,设此时为运动的初始状态,螺栓杆与调节板相平行,旋转臂和连接板与调节板相垂直。丝杠移动件中心点与驱动连接轴截面圆心距离为l3,取165 mm;螺栓杆与调节板铰接点与驱动连接轴截面圆心距离为l4,取200 mm;e1为偏心轮偏心距,取4 mm;n1为驱动连接轴转速,r/min。因l4远大于e1,则驱动连接轴在转动过程中,可近似认为螺栓杆始终与调节板平行,调节板振幅即为e1。由此,调节板经时间t偏离初始状态的距离为

(12)

根据设计要求,种薯应从落种口落出并掉落至振动板上,以避免直接掉落至输送带上影响薯种的单列排序。同时,为避免薯种结拱,落种口最小尺寸应大于常规薯种尺寸(20~25 mm)的3倍[27],因此设定落种口宽度wd为110 mm(图7d),调节板的相关参数如图7d所示。

2.2.2仿真分析

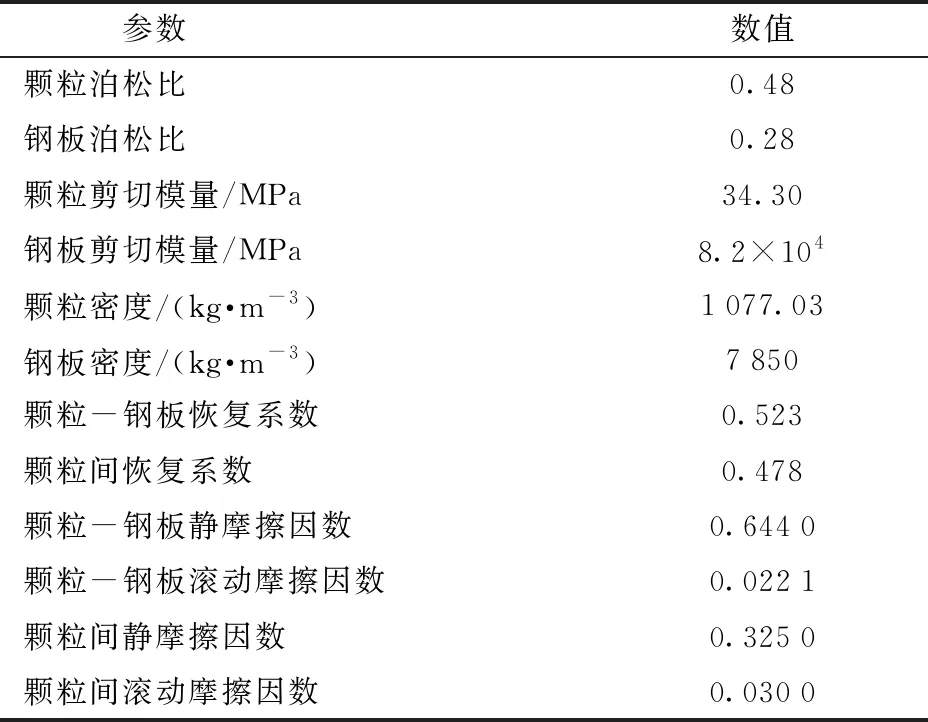

由式(12)可知,驱动连接轴转速n1对薯种流动性产生显著影响,为确定其参数,同时验证破拱效果,采用离散元仿真分析方法,对落种调节装置开展落种仿真试验。

颗粒间及颗粒与装置之间的接触模型均采用Hertz-Mindlin无滑动接触力学模型,相关离散元仿真参数采用前期标定结果[26],如表2所示。将落种调节装置SolidWorks三维模型简化,只保留调节板、种箱、排种架和支撑板,将文件另存为.stp格式并导入EDEM中,上述部件均设置为钢性材料。采用球形颗粒组合的方法建立常见的椭球形微型薯仿真模型,其长轴长度为29.20 mm,短轴长度为18.24 mm;仿真中将单元球半径限制在0.8~1.2倍的初始半径之间,瑞利时步为20%,网格尺寸取3倍最小球形单元尺寸。仿真过程中,在种箱正上端创建颗粒工厂,生成的颗粒在自身重力作用下随机装入种箱内;待装载结束后,将种箱出种口处墙体删除[28],使得种薯颗粒在重力作用下下落,以进一步填充落种调节装置与排种架所构成的落种口。仿真运行时间设定为10 s,待仿真运行稳定后,相关仿真情况如图8a所示。经分析发现,落种口出现种薯结拱现象。根据薯种运行速度,图中采用红绿蓝进行薯种运行速度区分,其中蓝色表示静止状态,红色表示速度较大状态,绿色表示中速状态。

表2 离散元仿真参数Tab.2 Parameters of discrete element simulation

图8 落种调节装置落种情况Fig.8 Seed dropping simulations of seed dropping adjustment mechanism

将此时仿真文件导出,并设定初始仿真时间为0 s;以导出的文件为基础,根据式(12),设置调节板沿着导槽以频率f(f=n/60)及振幅e1=4 mm做周期性往复运动,仿真运行时间为3 s。经预仿真试验发现,f=1.34 Hz时(n1=80 r/min),落种口初步具备破拱功能。为进一步探究较合理的转速,分别选f为1.67(n1=100 r/min)、8.34(n1=500 r/min)、16.67(n1=1 000 r/min)、33.33 Hz(n1=2 000 r/min)进行破拱及落种模拟仿真,图8b~8e为各频率下对应第3秒时的仿真落种情况。种箱内种薯平均速度是反映其流动性的一个重要指标,根据EDEM后处理软件可得平均速度,如表3所示,随着调节板频率的增大,种箱内种薯平均速度不断增加,但增长趋势逐渐减缓。结合图8b~8e,f=1.67 Hz时,因频率较低,虽能防止结拱,但落种及种薯流动性较差;f=8.34 Hz时,落种和种薯流动性与f=16.67 Hz及f=33.33 Hz时相近;同时,考虑到若调节板频率过大,会对下落的种薯造成损伤。根据上述分析,进一步开展仿真试验,最终确定调节板振动频率f的合理范围为6.67~11.7 Hz,即驱动连接轴转速n1为400~700 r/min。

表3 调节板各频率下种薯平均速度Tab.3 Average speed of seeds in different frequencies for adjusting plate

2.3 开沟与覆土起垄装置

开沟播种需要顺利完成开沟、种薯入沟和覆土起垄3个工序,故结构布置从前往后依次为开沟装置、播种装置和覆土起垄装置,前后对中布置。

2.3.1开沟装置

图9 开沟装置Fig.9 Ditching mechanisms1.压种限深轮 2.弹簧 3.压簧支杆 4.深度调节装置 5.支撑架 6.开沟器 7.开沟器连接板 8.刀刃 9.挂接板 10.沟侧翼板 11.沟底翼板 12.底分流板 13.沟侧分流板

开沟装置(图9a)是与土壤相接触的工作部件,其主要是开出种沟,为薯种着床做准备,包括压种限深轮、开沟器、支撑架、弹簧、压簧支杆、深度调节组件、开沟器连接板等。其中,开沟器(图9b)采用靴式结构,主要由刀刃、挂接板、翼板和分流板等组成。播种深度是开沟装置控制的一个重要因素[29],根据微型薯播种农艺要求,薯种播种深度为100~200 mm,本文设定开沟器沟侧翼板高度h3=165 mm,沟底翼板和沟底分流板高度相等为h4=80 mm,通过深度调节装置,改变支撑架与开沟器之间的夹角,因支撑架末端连接压种限深轮,从而调整开沟器与压种限深轮在竖直方向的相对位置关系,实现开沟装置入土深度h5(50~100 mm)的调节;播种装置投种口宽度为70 mm,考虑到开沟器宽度应大于投种口宽度,为避免播种机作业时开沟器侧壁磕碰微型薯,设计两沟侧翼板间的距离b1=120 mm,同时,为确保微型薯在落至开沟器底部时不被开沟器夹持,根据薯种粒径(12~36 mm),确定两沟底翼板间距离b2=50 mm,两沟底翼板间夹角α1=46°,且沟侧翼板和沟底翼板长度相等,为l5=250 mm;为确保开沟器较好的破土性能,促使土壤从开沟器两侧顺利分流,设计两沟侧分流板夹角α2=35°。此外,弹簧与压簧支杆将播种装置与开沟装置相连,保证在地表起伏不平地段情况下播种装置的动态平衡。两开沟器连接板前后两端分别与开沟器和播种机机架铰接,构成平行四边形机构,实现开沟器的仿形功能。在开沟器刀刃作用下,开沟器入土性能较好、开沟深度稳定性较高,使排出的种薯均匀稳定地落至沟底种床。

2.3.2覆土起垄装置

覆土起垄装置结构如图10a所示,主要由覆土起垄圆盘、角度调节机构、过载保护机构等组成。采用凹面圆盘(图10b)进行覆土起垄,具有通过性好、不易缠草堵塞、牵引阻力小、使用寿命长等优点,根据《农业机械设计手册》[30]并结合实际农业生产需求,设计圆盘相关设计参数如下:圆盘直径Dp=460 mm、曲率半径Rp=600 mm、厚度sp=4 mm、折弯宽度Tp=4 mm;安装圆孔直径dp1=8.5 mm、节圆直径dp2=80 mm、安装圆孔数量为3。为防止覆土起垄圆盘因入土深度h6过深导致起垄效果较差或因入土深度过浅而不能实现覆土作业,根据预试验确定h6小于圆盘半径R1(R1=Dp/2),且确保圆盘在工作过程中的转动而避免壅土现象的发生。通过角度调节装置改变两圆盘水平方向夹角ηh,且两圆盘垂直方向沿一定夹角ηv布置(调整角度调节装置,ηv保持不变,取15°),以获取适合不同农艺要求的垄形。此外,为防止覆土起垄圆盘在工作过程中因遇到坚硬的石块或土块受到较大冲击力而损坏,配备弹簧类过载保护机构,避免圆盘遭受损伤。

为保证覆土起垄效果,双圆盘除将前期开沟器所开的种沟进行覆土,还需在种沟之上起垄,高度为

h2-h5,如图10c所示。假设圆盘将开沟器清除的土壤全部覆回种沟,则地表以上起垄量即为圆盘的扶土量,采用正视轮廓面积表示[31],地面以上起垄部分垄形面积与圆盘扶土正面轮廓面积相等,存在关系式

(13)

式中W3——双圆盘内侧与地面接触点间距离,mm

W4——覆土起垄装置作业幅宽,mm

由式(13)可知,圆盘覆土起垄装置作业时,播种深度h2受圆盘半径R1、两圆盘夹角ηv、圆盘入土深度h6(h6 图10 覆土起垄装置Fig.10 Soil covering and ridging mechanisms1.过载保护机构 2.角度调节机构 3.覆土起垄圆盘 2018年5月,在陕西省定边县定边镇十里沙村进行基于振动排序的马铃薯微型种薯播种机田间播种试验。试验田地表平整,土壤类型为西北干旱区典型沙壤土,含水率为17.3%,土壤容重1 296 kg/m3,0~10 cm、10~20 cm和20~40 cm深度处土壤紧实度分别为38.5、382.1、2 398.8 kPa;试验地长1 000 m,宽500 m。播种机动力选取约翰迪尔6B-1354轮式拖拉机,标定功率为99.3 kW,机具前进速度为5 km/h,播种作业面积为1.8 hm2;试验中采用当地常用的薯花白马铃薯微型种薯,其三轴平均尺寸为30.7 mm×24.7 mm×19.6 mm,平均粒径为25 mm,单粒种薯平均质量8.4 g;根据式(2),调整链-齿轮传动系统的传动比为0.75。播种机田间作业及测试情况如图11所示。 试验指标及方法参照国家标准GB/T 6242—2006《种植机械 马铃薯种植机 试验方法》和行业标准NYT 990—2006《马铃薯种植机械 作业质量》及NY/T 1415—2007《马铃薯种植机质量评价技术规范》进行,主要测试指标:重播指数、漏播指数、合格指数和种植深度合格率等;播种后,选取每个播种行的5个测量段进行测定,各段测量20个种薯的间距、播种深度,且每两个测量段相距30 m,每行共选取100个种薯进行测量,试验共选取5个播种行,根据测定结果,取平均值,求出重播指数、漏播指数、合格指数以及种植深度合格率。 图11 田间试验Fig.11 Field experiments 基于振动排序的马铃薯微型种薯播种机田间试验结果如表4所示,由表4可知,该机在开展微型薯播种作业时,其重播指数为4.6%,漏播指数为5.6%,合格指数为89.8%,种植深度合格率为96.5%;上述指标均满足国家标准,达到马铃薯播种作业要求。此外,工作过程中,播种机作业性能稳定可靠,种箱落种口未出现结拱现象;覆土起垄装置对种薯的覆盖效果较好,垄形规则,满足种植农艺要求。 表4 田间试验结果Tab.4 Results of field experiment % (1)设计了基于振动排序的马铃薯微型种薯播种机,可一次完成开沟、播种、覆土、起垄等作业,并对播种装置、落种调节装置和覆土起垄装置等关键部件及整机传动系统进行了分析和计算。 (2)设计了基于受迫振动原理的播种装置,通过微型薯单列排序输送投种和振动回种等设计和分析,确定了相关结构参数和工作参数;在种箱落种口设计安装了落种调节装置,调节薯种进入播种装置的流量,并避免薯种在种箱内结拱;明晰了关键结构参数,并通过仿真分析确定了驱动连接轴转速为400~700 r/min;此外,得到了开沟器设计参数和覆土起垄装置覆土圆盘等关键部件的结构参数。 (3)田间试验结果表明,在作业速度5 km/h时,播种重播指数为4.6%,漏播指数为5.6%,合格指数为89.8%,种植深度合格率为96.5%,各项指标均符合国家和行业标准要求。

3 田间试验

3.1 试验条件与测试指标

3.2 试验结果与分析

4 结论