海军某型飞机腐蚀的修理与防护

李东帆,陈跃良,花海城

(1.中国人民解放军第4724 工厂技术中心,上海 200436;2.海军航空大学 青岛校区,

山东 青岛 266000;3.92913 部队,海南 临高 571233)

海军某型飞机首次大修时,发现机体结构及成附件普遍存在腐蚀,个别区域还很严重。该飞机在某海岛执行任务也就几个月时间,腐蚀的严重程度已影响到该飞机正常任务的执行,要想长期在这种高温高湿高盐环境中服役,腐蚀问题必须解决。成附件及接插件的腐蚀,造成各系统故障成倍增加,存在事故隐患[1]。因此,在该型飞机大修时,必须制定有效的腐蚀修理与防护措施来解决腐蚀这一难题。

1 腐蚀部位及原因分析

综合该型飞机大修检查情况,总结以下腐蚀典型部位。

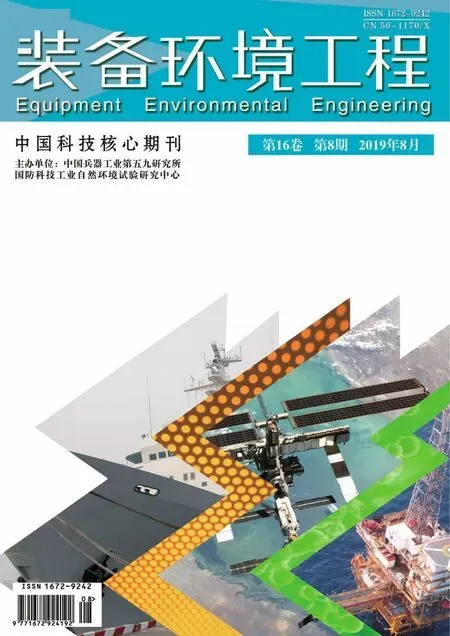

1)全机补偿头铆钉头部及其相邻区域腐蚀。大修中发现,全机补偿头铆钉(HB8065)头部及相邻区域普遍存在腐蚀现象(见图1),其中进气道区域最普遍。原因分析:进气道装配过程中,铆钉没有采取湿装配,蒙皮钻孔后孔壁没有保护措施。铆接完成后,对铆钉头部进行铣平,铆钉阳极化层受到破坏,制造厂没有恢复铆钉原有涂层体系就直接进入下道工序。飞机正常使用时,进气道部位振动强烈,漆层易脱落。当漆层出现破损时,铆钉头部金属直接裸露在空气中,产生腐蚀[2]。

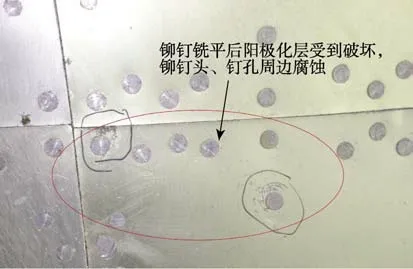

2)紧固件周围腐蚀。飞机外表面紧固件(螺栓螺钉抽钉铆钉快卸锁等)周围普遍存在漆层开裂脱落,并伴有不同程度的腐蚀现象(见图2)。原因分析:飞机正常使用时,振动剧烈的部位紧固件易松动,造成漆层脱落,空气与紧固件接触,在紧固件头部缝隙部位形成浓差原电池[3-4],再加上紧固件本身未采取湿装配,防腐能力差,容易产生腐蚀。该腐蚀在前缘迎风面异种金属接触部位最明显。还有一些维护口盖,经常拆装,紧固件周边涂层体系容易脱落,金属直接与空气接触产生腐蚀。

图1 补偿头铆钉头部及相邻区域腐蚀

图2 紧固件孔周边腐蚀

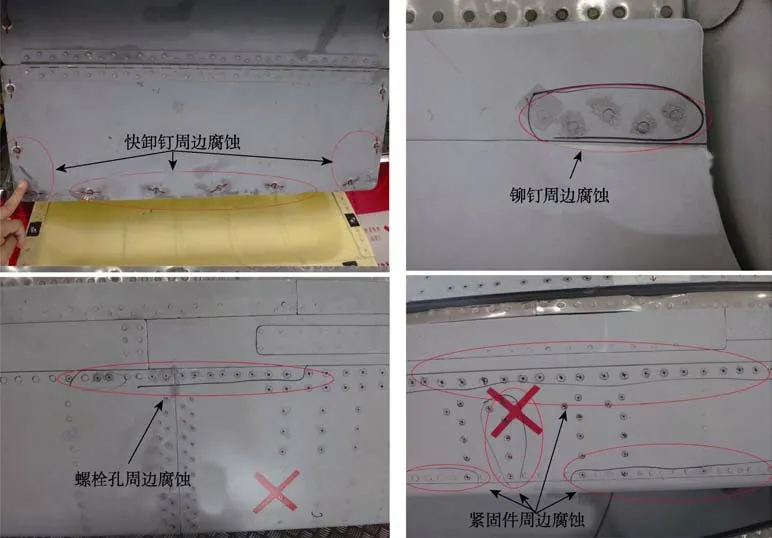

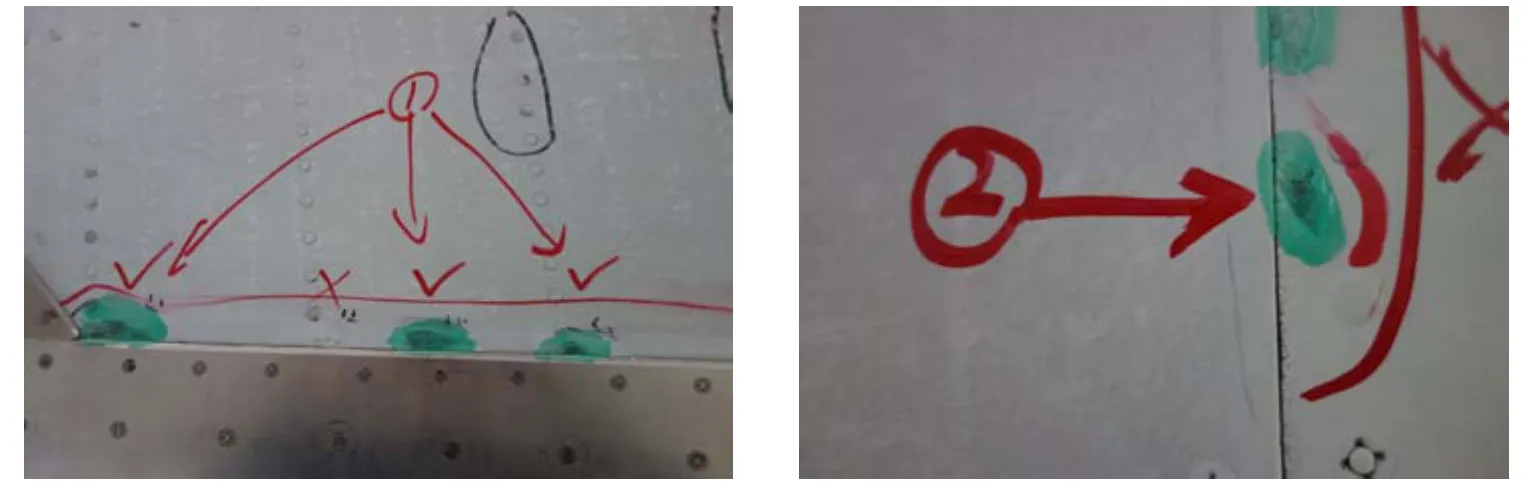

3)蒙皮对缝处腐蚀。蒙皮对缝处普遍存在腐蚀现象,漆层脱落并伴有腐蚀产物(见图3)。原因分析:飞机制造时,蒙皮安装前都会根据实际情况对接缝处进行修锉,在未对锉修部位恢复原涂层体系的情况下进行了装配,存在腐蚀隐患。蒙皮安装完成后,对缝处未进行处理,直接进行了漆层喷涂。飞机使用时,对缝中的漆层容易脱落,特别是存在蒙皮对缝阶差的部位,漆层受气流冲刷更容易脱落。漆层脱落后,金属直接与空气接触,再加上对缝处会形成浓差原电池,极易造成蒙皮对缝腐蚀[5,10]。

图3 蒙皮对缝腐蚀

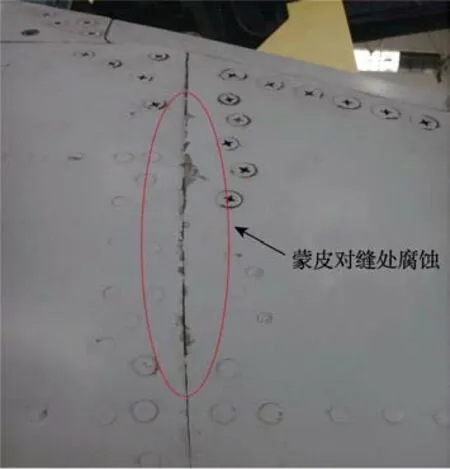

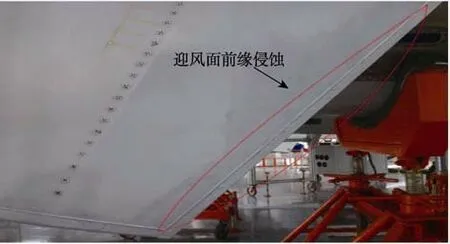

4)迎风面前缘侵蚀。飞机进厂故检时,发现前缘迎风面多处存在腐蚀,非金属制件前缘多处老化。原因分析:飞机在正常使用时,前缘迎风面受冲刷影响最大,漆层很容易脱落,零件镀层也会有不同程度的损坏,金属直接与大气接触,产生腐蚀(见图4)。天线罩垂尾前缘等非金属在大气砂粒的长期冲刷下,发生破损老化。

图4 前缘迎风面腐蚀

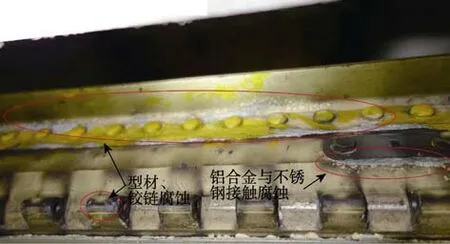

5)异种金属接触部位腐蚀。飞机分解后检查发现,很多与不锈钢接触的铝合金零件和复材零件都有不同程度的腐蚀和老化,进气道特型型材最为典型。原因分析:异种金属接触产生的电化学腐蚀是目前飞机腐蚀最常见的形式。该型飞机制造时,未采取必要的腐蚀防护措施,不同金属零件安装时直接接触,由于不同金属存在电位差,当金属间存在电解液时,两种金属之间便形成了微电池,发生氧化还原反应,造成金属的电化学腐蚀[6-7]。

图5 异种金属接触部位腐蚀

6)复材制件对缝边缘喷铝层腐蚀。复材制件与金属接触部位的对缝处存在老化现象,面漆底漆脱落严重,个别部位的喷铝层还存在腐蚀(见图6)。原因分析:复材制件对缝边缘老化,喷铝层腐蚀是对缝腐蚀和异种金属接触腐蚀共同作用的结果[8-9]。复材的磨损老化,会极速降低材料性能,喷铝层腐蚀,会影响飞机的防雷击能力,严重时会影响飞机的正常使用。

图6 复材喷铝层腐蚀

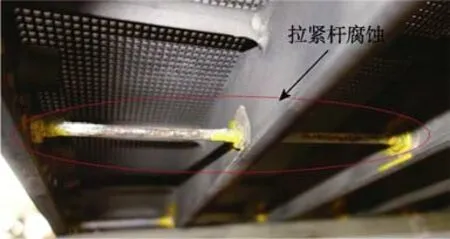

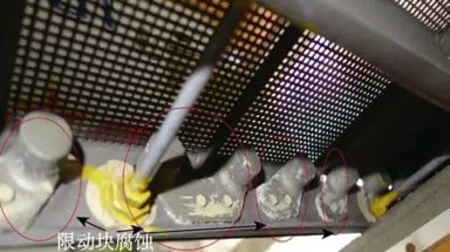

7)难以维护的与大气接触部位腐蚀。大修中发现,很多腐蚀都是分解后发现的,正常使用中难以发现,如进气道特型型材腐蚀(见图5);防护装置拉紧杆和限动块腐蚀(见图7图8);平尾边肋腐蚀等(见图9)。原因分析:飞机制造出厂时,个别零件防腐措施不是很到位,比如防护装置拉紧杆,表面处理只有磷化,没有涂漆防护;限动块表面处理只做了硬质阳极化,也没有涂漆防护。这些零件装配时,没有采取湿装配,装配后也没有补充防护,本身就易腐蚀[1,10]。再加上这些部位在使用过程中又难以维护,像防护装置调节板平尾边肋等,只有分解后才能检查维护,盐雾水汽会在这些部位长期存在,无法清除,造成这些部位腐蚀。

图7 防护装置拉紧杆腐蚀

图8 防护装置限动块腐蚀

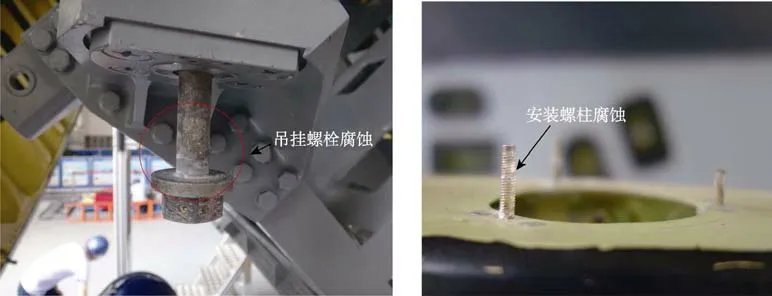

8)漏水孔相关腐蚀。大修中发现,漏水孔周围普遍存在轻微腐蚀现象,漆层脱落,并伴有腐蚀产物。还有部分非密封舱因为没有漏水孔,容易积水,进而造成机体结构腐蚀,如风挡骨架安装螺栓锈蚀(见图10)。原因分析:飞机制造时,对积水严重程度及危害把控不足,漏水孔排水槽漏水管等排水措施制定不足,导致个别部位极易积水,造成零件腐蚀。配搭漏水孔的部位,钻孔后对孔壁没有采取进一步防护,金属长期与水和大气直接接触,产生腐蚀[5]。

图9 平尾边肋腐蚀

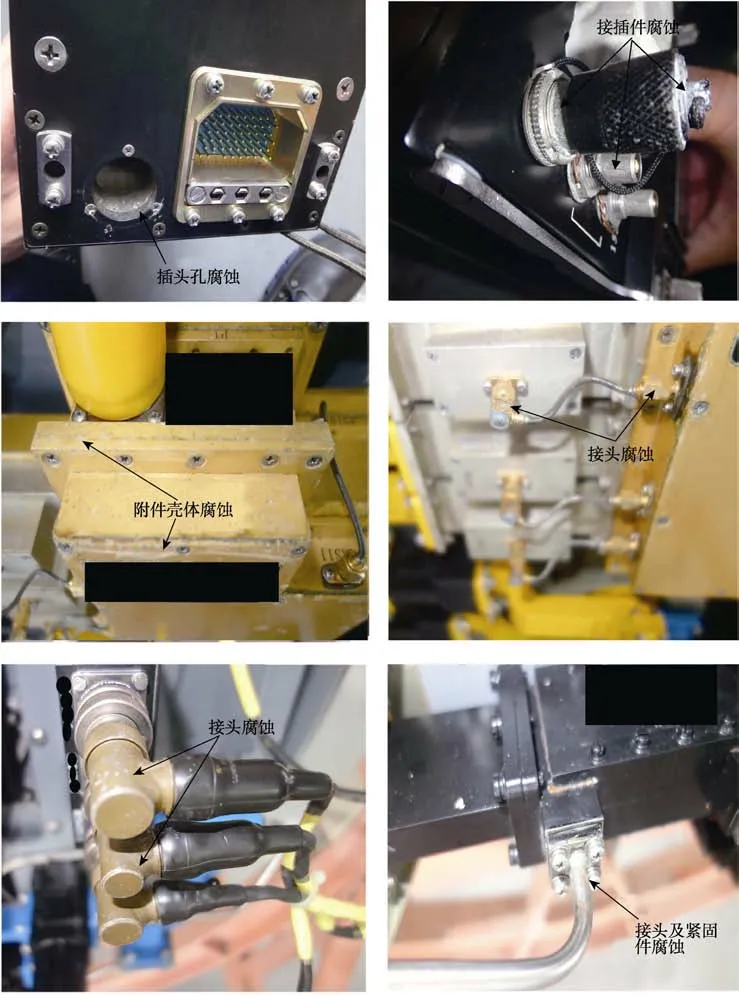

9)成附件接插安装部位腐蚀。成附件接插部位插头安装部位等,腐蚀也很普遍(见图11),还有一些附件的安装部位及紧固件发生腐蚀(见图12)。原因分析:成品厂在附件设计制造时,腐蚀防护措施制定上考虑不足,接插件及插头安装部位没有采取必要的防腐措施,安装完成后制造厂也没有进行补充防护,再加上工作环境恶劣,造成这些腐蚀的产生。

图10 风挡骨架及压板安装螺栓锈蚀

图11 电缆接插件腐蚀

图12 成附件安装紧固件腐蚀

2 原因分析及修理措施

2.1 总体方案

腐蚀是材料受环境介质的化学电化学作用或物理作用而引起的逐渐的变质和破坏,其中也包括化学-力学因素交互作用造成的变质和破坏。非金属材料(如复合材料有机涂料聚氨酯泡沫)的老化降解等,也属于腐蚀现象。该型飞机设计时,在机体结构设计零部件设计零件表面处理及表面防护整体防护等方面的三防控制措施考虑不足,又加上该型飞机长期在高温高湿高盐的环境中服役,这是该型机腐蚀多发的根本原因[1,7]。针对该问题,在该型机大修时,制定了如下总体方案:

1)改善表面防护涂层。驾驶舱设备舱等内部封闭区域,大修后用2 层底漆+1 层面漆进行防护,腐蚀环境恶劣部位补充一层YTF-3 缓蚀剂进行防护;发动机热影响区等内部半封闭区域,大修后用2 层底漆+1 层面漆进行防护;飞机外表面起落架舱等敞开/外露区域,大修后用2 层底漆+1 层面漆进行防护。

2)改进密封排水能力。根据飞机材料特点结构环境特点实施“上封下排”措施,重点区域实施防腐蚀密封措施,尤其针对飞机典型结构结合面接头紧固件等部位,提升机体结构的气密油密和腐蚀防护性能。根据飞机机身机翼和尾翼结构布局,以及部队发现排水不畅故障,在保证结构强度刚度及稳定性的前提下,增设排水通道排水孔或排水阀,改善机体结构内部局部环境。

3)增加湿装配工艺。安装紧固件时,采用TB06-9底漆(或H06-076 底漆或HM109 密封剂CHS-2000防腐蚀软膏润滑脂等)进行湿态装配,防止电偶腐蚀。连接铝合金结构的紧固件采用TB06-9 底漆湿态装配;连接结构钢的紧固件采用H06-076 底漆湿态装配;连接钛合金结构的紧固件采用TB06-9 底漆湿态装配;燃油区紧固件采用S06-0215 底漆湿态装配。通过紧固件湿态装配,对装配连接孔起到密封隔离和保护的作用,降低和延缓紧固件连接部位腐蚀的发生。

4)加强修理过程防护。严格控制修理过程,避免出现氧化膜涂层的二次损伤。铝合金零件打磨后,在打磨部位涂抹阿洛丁1200S 氧化后,再补涂打磨部位原使用的漆层。如打磨部位无漆层,则在打磨部位涂抹阿洛丁1200S 氧化后,刷涂两层TB06-9 底漆。钢制零件打磨后,补涂打磨部位原使用漆层。如打磨部位无漆层,则在打磨区刷涂两层H06-076 底漆,进行补充防护。油箱区零件表面打磨后,如打磨部位原涂有S06-0215 底漆,则打磨部位补涂两层S06-0215底漆。如原打磨表面无涂层保护,则打磨后不再补涂涂层。

5)装配过程中和装配后内部结构的防护。根据机体分解程度,对于能够实施喷漆施工的部位(如设备舱机头锥雷达舱左右边条起落架舱等部位),在安装成品前,补充喷涂相应颜色的TS70-60 磁漆;对于难以实施喷漆的部位,可采用刷涂的方式对紧固件头(包括铆钉头镦头螺栓头螺母垫片及露出螺母的螺纹部分)进行补充防护。为进一步提高结构抗腐蚀能力,对于在服役中不需维护且能够实施喷涂施工的部位,在漆层表面补充喷涂YTF-3 硬膜缓蚀剂(活动部位除外)。

6)改进电缆及电连接器密封防腐性能。对导线接头接插件电气接触器采用DJB-823 固体薄膜保护剂进行处理。总装完成后,在导线接头接插件电气接触器等电器盒阀件油管接头等处可采用刷喷TF001 封存液的方式,在常温固化形成强度较好有弹性的胶膜。

7)机械附件防腐要求。主机部附件经过修理后,铝合金壳体经过阳极化后喷涂TB06-9 底漆+TS70-60面漆;结构壳体经过磷化处理后喷涂H06-1011H 底漆+TS70-60 面漆。部附件安装时,紧固件应涂H06-076底漆进行湿装配,并在紧固件头部进行涂漆防护。

2.2 腐蚀修理

结合防腐总体方案及各部位具体腐蚀情况,制定如下修理措施。

1)全机补偿头铆钉头部及其相邻区域腐蚀。飞机大修时,对腐蚀严重的铆钉进行换新。铆钉分解时,避免钻大原钉孔;铆钉安装前,打磨清洗有腐蚀的铆钉孔边,并用阿洛丁1200S 氧化;铆钉铆接时,沾TB06-9 底漆湿装配;铆钉安装完毕后,对头部铣平处用阿洛丁1200S 氧化后涂TB06-9 底漆防护。腐蚀轻微的铆钉,打磨腐蚀清洗后,用阿洛丁1200S 氧化,涂TB06-9 底漆防护。无腐蚀的铆钉,清洗后用阿洛丁1200S 氧化,涂TB06-9 底漆防护。

2)紧固件周围腐蚀。紧固件周边腐蚀时,先检查该部位紧固件的完好情况,是否存在紧固件松动,紧固件安装区域是否存在结构变形等缺陷。根据实际情况对紧固件进行换新或重新安装,对使用中因结构刚性不足而振动变形的部位,大修时采取加强修理。紧固件周边腐蚀严重的部位,大修时分解该部位的紧固件,进行打磨防腐(分解后的紧固件须检查腐蚀及其他损伤情况,有腐蚀的换新,无腐蚀的检修后继续使用),视打磨情况对零件进行换新或必要的加强,打磨后铝合金部位涂阿洛丁1200S 氧化,刷涂两层TB06-9 底漆防护。钢制零件刷涂两层H06-076 底漆防护。恢复紧固件安装时,采取湿装配。腐蚀不严重的部位,可不分解紧固件,采取打磨防腐修理。

3)蒙皮对缝处腐蚀。对发生对缝腐蚀的部位,完全去除腐蚀,清洗干净后,用阿洛丁1200S 氧化,涂TB06-9 底漆防护;未发生腐蚀的对缝处,清洗干净后涂TB06-9 底漆防护。对飞机上表面蒙皮对缝,在涂底漆防护后,再采用HM109-1 密封剂(高温区采用HM301 密封剂)进行补充密封处理。对飞机下表面电位差相差较大的对缝,在涂底漆防护后,采用HM109 密封剂(高温区采用HM301 密封剂)进行补充密封处理。。

4)迎风面前缘侵蚀。对出现腐蚀的金属部位打磨补充防护,对出现损伤老化的非金属部位用与原构件相同的铺层粘贴修理。为防止飞机使用中迎风面前缘侵蚀的再次发生,可把这些部位的漆层更换为附着力更好耐冲刷冲击能力更强韧性更高的漆层,或者采用3M 透明胶带新工艺补充防护。该技术在国外飞机雷达罩天线罩迎风面前缘直升机旋翼及起落架等部位应用,抗雨蚀风砂侵蚀能力和寿命得到显著提高。

5)异种金属接触部位腐蚀。分解发生异种金属接触腐蚀的零件,腐蚀严重的进行换新,腐蚀不严重的进行打磨补充防护。对于电位差相差较大的连接部位(如钛合金零件与铝合金零件连接碳纤维复合材料与铝合金零件连接钢件与铝合金零件连接),根据机体结构的特点和连接形式,在连接面涂HM109密封剂或WH-1152 绝缘底漆,或者采用6617 防腐蚀胶布进行隔离装配。对于电位差相差较大的外部连接缝隙,采用HM109 密封剂(高温区采用HM301 密封剂)密封。所有零件恢复安装时,均采用湿装配。

6)复材制件对缝边缘喷铝层腐蚀。复材严重腐蚀时,进行换新或挖补修理。复材对缝漆层鼓包脱落,喷铝层未腐蚀时,打磨损伤部位,不能损伤复材纤维,清理缝隙后涂H01-101H 清漆及H06-1012H 底漆防护。喷铝层腐蚀时,完全打磨掉腐蚀的喷铝层,按要求进行补喷铝层后,涂 H01-101H 清漆及H06-1012H 底漆防护。对未发生腐蚀的复材对缝,应清理干净后涂漆防护。所有复材对缝区域,涂漆防护后,缝隙内涂HM109-1 密封剂进行补充防护。

7)难以维护的与大气接触部位腐蚀。结合大修时机,整机分解后,对腐蚀严重的零件进行换新或打磨,加强修理;对腐蚀不严重的部位,完全打磨掉腐蚀后,根据零件材料做好补充防护。零件恢复安装时采取湿装配。未发生腐蚀的部位进行补充防护,根据零件材料补涂相应的底漆,铝合金零件涂2 层TB06-9底漆防护;钢制零件涂2 层H06-076 底漆防护。检修完成后,按总体方案对这些部位在装配过程中和装配后进行补充防护。

8)漏水孔相关腐蚀。大修时对所有漏水孔进行排查,保证漏水孔排水畅通。对已发生腐蚀的漏水孔,打磨腐蚀后用阿洛丁1200S 氧化,涂TB06-9 底漆防护;未发生腐蚀的漏水孔,清洗干净后用阿洛丁1200S氧化,涂TB06-9 底漆防护。对于容易积水的区域,用HM109 密封剂提升该区域的整体防水能力,同时,对该区域内的零件用HM109 密封剂补充防护。在保证结构强度刚度及稳定性的前提下,在易积水的区域增设排水通道排水孔或排水阀,改善机体结构内部局部环境。

9)成附件接插安装部位腐蚀。

a)电(子)器成附件腐蚀防护。对于电缆连接器安装后的接合部位,根据具体情况,采用聚氯乙烯胶带对连接器进行保护;或采用先涂抹硅橡胶,然后采用热缩管热缩,最后对外露金属部位再涂硅橡胶的方式进行密封防护。机载设备的插拔件(板),可使用DJ-1 清洗剂清洗掉电接点部位的灰尘油污,如接点部位有锈蚀,采取除锈措施。插拔件恢复安装时,用DJB-823 固体薄膜保护剂对电接点部位进行喷涂保护。对于电器设备,将其阴阳级接线拆下,如接点部位有锈蚀,用砂纸打磨,将腐蚀产物清除干净后,用DJB-823 固体薄膜保护剂喷涂接头,晾干后接上连接线。如果因为性能需求无法进行密封涂漆等防护手段时,通过对电连接器及紧固件的缝隙密封整体喷涂三防清漆等,改善周围的环境。

b)机械附件腐蚀防护。机械附件修理完时,若原附件壳体有防护层的,按要求恢复原涂层体系。若原附件壳体没有防护层的,铝合金壳体经过阳极化后喷涂TB06-9 底漆+TS70-60 面漆;钢结构壳体经过磷化处理后喷涂H06-1011H 底漆+TS70-60 面漆。附件恢复安装时,用密封胶或绝缘胶与相邻结构进行隔离,紧固件采取湿装配,并在紧固件头部进行涂漆补充防护。

3 结语

文中主要结合该型飞机进厂大修深度分解检查修理的时机,针对腐蚀发生的主要部位,从机体结构的密封排水及改进防护体系,电器设备和连接器的密封处理及接插件的防腐蚀措施等方面,开展有效的腐蚀修理与防护工作,解决了该型机的腐蚀问题,并提升该型飞机的整体防腐能力。对于海军飞机来说,腐蚀修理与防护是一项长期而艰巨的工作,贯穿整个飞机的全寿命周期。预防为主,防治结合,才能保证飞机在寿命周期内的有效使用,确保使命任务的顺利完成。结合该型飞机大修的实际情况,提出几点建议。

1)部队人员在日常维护时,应加强飞机腐蚀的检查和控制。飞机尽量在通风干燥的机库内停放,尽量避免暴晒雨淋。飞机执行任务后,应及时用清水清洗飞机表面,并用干燥的热风吹干。定期对设备舱进气道等难以维护的舱段通风除湿。日常维护时,尽量不要破坏零件涂层,发现涂层破坏或有疑似腐蚀时,及时修理防护。提升日常维护的便捷性和有效性,比如配置喷涂型硬膜或软膜缓蚀剂,定期对飞机非密封部位进行喷涂,提升防腐性能。

2)飞机大修厂应统计每架机的腐蚀情况,详细记录每个腐蚀的位置和腐蚀程度,并拍照存档。统计出该型飞机经常发生腐蚀的部位,在大修时采取固定修理防护措施,杜绝腐蚀的产生和发展。部队维护人员根据大修厂统计的腐蚀信息,日常维护中加强这些部位的检查,发现腐蚀立即处理。

3)设计单位根据大修厂统计的腐蚀信息,制定出行之有效的防腐措施,在日常维护和大修过程中予以贯彻。同时,在新型飞机设计时,可改善防腐设计,提升海军飞机的整体防腐水平。