某集气站分离器积液包内防腐技术研究

成杰,孙芳萍,崔熙,李自力

(1. 西安长庆科技工程有限责任公司,西安 710018

2. 中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛 266580)

分离器作为油气田生产的“心脏”设施,一旦出现腐蚀穿孔,有可能造成整个油气田的停产[1],而分离器的腐蚀又以下部积液包内的腐蚀最为严重。由于天然气中含有CO2H2S等酸性气体,在与水共存的条件下将使积液包发生氢去极化腐蚀[2],氯离子的存在将加速金属表面钝化膜的破坏,从而促进局部腐蚀[3]。该集气站处理的气体中含有较多的CO2H2S,采出水中氯离子含量高,且高矿化度地层水携带机械杂质,更加快了积液包的腐蚀。通过现场测试,积液包的平均腐蚀速率达到0.215 mm/a,最大甚至达到2.30 mm/a,腐蚀情况严重。随着采出气含水量的不断上升及设备运行时间的延长,腐蚀情况愈发严重。通过实验研究设计出合理的积液包内防腐方案,降低分离器的运行风险,具有很强的现实意义。

生产分离器一般采用涂层和阴极保护联合的保护方式来抑制罐体内壁的腐蚀[4]。涂层往往是压力容器内部防止腐蚀的第一道屏障[5],因其防腐效果好施工方便而应用广泛[6],与常规防腐涂料相比,重防腐涂料尤其能在苛刻的环境下使用,且往往保护期更长[7]。在阴极保护技术中,由于牺牲阳极保护法技术成熟性能可靠不需外部电源简单易行造价较低[8],因此在油气处理容器内防腐方面得到了尤为广泛的应用。铝合金和锌合金是常见的牺牲阳极材料,其中铝基阳极密度低电容量大对钢铁驱动电位适中来源丰富[9-10],锌基牺牲阳极自腐蚀速率小电流效率高使用寿命长,其电位接近于钢铁的保护电位,具有自动调节电流的特性,使用时没有过保护的危险[11]。

文中首先通过实验对THF8110-I 耐湿热重防腐涂料面漆及带锈底漆所构成的防腐涂层进行了全面的性能检测,以确定其是否满足积液包内防腐的需要;另一方面对牺牲阳极保护方案进行了设计。由于现场积液包材质为Q235 普通结构碳素钢,因此文中在初选牺牲阳极材料为铝阳极和锌阳极的基础上,利用软件模拟实现了阳极材料的优选,并分析了阳极布置方式对阴极保护效果的影响,最终确定牺牲阳极的固定方式,以求达到最佳的阴极保护效果。

1 实验

1.1 防腐涂层性能检测

要使防腐涂层达到理想的防腐效果,必须达到一定的性能要求。防腐蚀涂层除了应具备很好的防腐性能外,还要求与金属基体能够紧密接合,在一定的外力和变形机制下,仍能保持涂层完好,并具有优良的抗渗性能,能够长期服役于腐蚀性介质的浸泡和冲刷环境中[12]。因此,根据相关规范设计实验,对THF8110-I 耐湿热重防腐涂料面漆及带锈底漆所构成的防腐涂层进行了全面的性能检测,其中THF8110-I耐湿热重防腐涂料为无溶剂液体环氧涂料,以确定其是否满足现场积液包内防腐的需求。

试验涂装基材与现场积液包材质一致,为Q235钢材。在不同项目的性能测试中,分别根据测定需求设计试片尺寸。依据GB/T 1768—2006《色漆和清漆标准试板》的要求处理试片表面,喷砂除锈至Sa 2.5级。然后依次刷涂带锈底漆和THF8110-I 耐湿热重防腐涂料面漆,涂料的涂刷严格按照SY/T 0319—2012《钢制储罐液体涂料内防腐层技术标准》中的相应规定。然后进行以下几个方面的性能测试。

1)外观检测。制作尺寸为200 mm×200 mm×0.35 mm 的试片若干,按规范涂好底漆和面漆,待试片表面涂层完全固化后,观察涂层的外观是否符合要求。

2)耐磨性检测。依据GB/T 1768—2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》中的规定,用Q235 钢材制备直径为100 mm 的试片,试片中心设置直径为6.25 mm 的小孔,以便将试片安装在旋转橡胶砂轮磨耗仪上。选择其中3 块试片,按规范涂好底漆和面漆后,依据养护条件进行养护。待养护期过后,依照规范规定的步骤,测量每块试片在给定橡胶砂轮负重及转数(该实验为1000 g/1000 r)下的质量损耗,并求其平均值,以该值表征涂层耐磨性能的好坏。

3)硬度检测。依据GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》的规定,制备尺寸为120 mm×50 mm×0.35 mm 的试片,按规范涂好底漆和面漆后,依据养护条件进行养护。养护期过后,依照规范规定的步骤用已知硬度的铅笔划刮涂层表面,以没有使涂层出现3 mm 及以上划痕的最硬铅笔硬度表示涂层的硬度。进行2 组平行试验,若两次实验结果不一致,应重新进行试验。

4)附着力检测。依据GB/T 5210—2006《色漆和清漆拉开法附着力试验》,制作尺寸为200 mm×200 mm×0.35 mm 的试片,按规范涂好底漆和面漆后,依据养护条件进行养护。养护期过后,依照规范规定的步骤用拉力试验机测试涂层的附着力,测量3 组实验的平均值,以该值表征涂层的附着性。

5)耐盐雾性能检测。依据GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》的规定,制备尺寸为150 mm×100 mm×1 mm 的试片若干,按规范涂好底漆和面漆后,依据养护条件进行养护。养护期过后,将3 块试片投放到中性盐雾箱,开始计时,每48 h 查看涂层的表面状态。若涂层出现脱落或气泡等现象即停止实验,否则待到500 h 后取出,评价其耐盐雾性能。

6)耐化学介质性能检测。按照GB/T 1763—79《漆膜耐化学试剂测定法》的规定,制作尺寸为120 mm×50 mm×3 mm 的试片若干,按规范涂好底漆和面漆后,依据养护条件进行养护。分别配制10%H2SO4 水溶液10%NaOH 水溶液3.5%NaCl水溶液10%HCl 溶液,待涂层养护期过后,每种溶液中浸泡3 块试片并开始计时。每周查看一次涂层的表面状态,观察涂层是否有剥落起皱气泡生锈变色和失光等现象。10%HCl 水溶液中的样品在30天内出现上述现象即停止浸泡,其余三种溶液中的涂层在90 天内出现上述现象即停止浸泡,否则整个观察期过后取出试片,以评价其耐化学介质性能。

1.2 牺牲阳极保护方案设计

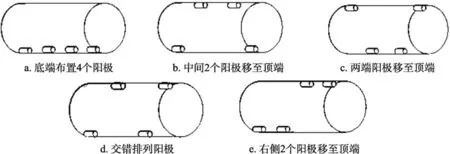

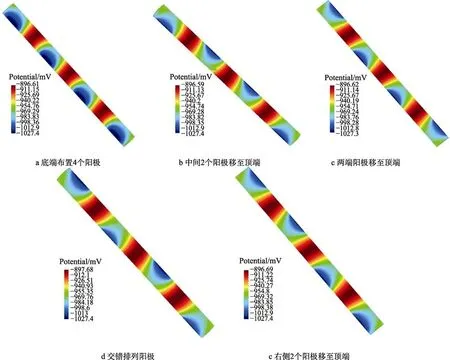

根据SY/T 0047—2012《油气处理容器内壁牺牲阳极阴极保护技术规范》中的相关要求以及积液包需保护面积,最终确定所需牺牲阳极的数量为4 支。在此基础上,根据SY/T 0047—2012 的相关规定,提出了5 种牺牲阳极的布局方式。如图1 所示,5种方式下两端阳极到左右两端面距离均设为100 mm。利用BEASY 软件,分别模拟得到阳极材料为铝阳极和锌阳极时5 种布置方式下积液包内壁的电位分布情况,分析阴极保护效果,从而选择合适的牺牲阳极材料。

图1 不同阳极布局方式

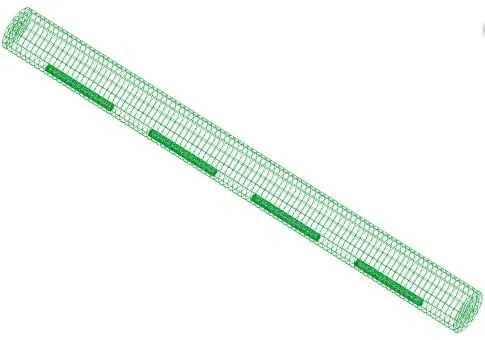

更进一步地,分析阳极布置方式对积液包内壁电位分布的影响,并结合现场工艺,从5 种布置方式中选择最佳的布置方式。BEASY 软件中建立的积液包腐蚀模型及网格划分分别如图2 和图3 所示。

牺牲阳极可以采用焊接或螺栓固定两种方式:焊接固定方法简单,且安装牢度高,接触电阻小;螺栓安装容易更换,更换时不容易损坏钢板及表面涂层。两种固定方式各有优势,因此在选定牺牲阳极的材料及布置方式的基础上,通过BEASY 软件模拟得到牺牲阳极不同固定方式下积液包内壁的电位分布,以选择合适的固定方式。螺栓连接时,改变阳极与积液包底端的距离,分析该距离值对阴极保护效果的影响,以确定合适的距离值。

图2 积液包腐蚀模型

图3 积液包腐蚀模型网格划分

2 结果与分析

2.1 防腐涂层性能检测结果

依据1.1 节所述防腐涂层性能检测的步骤进行实验,得到涂层外观如图4 所示。可以发现,涂层表面平整连续光滑,并且没有出现发黏脱皮气泡斑痕等缺陷,符合SY/T 0319—2012 对涂层外观的相应规定。因此THF8110-I 耐湿热重防腐涂料面漆及带锈底漆所构成的涂层的外观符合技术要求。

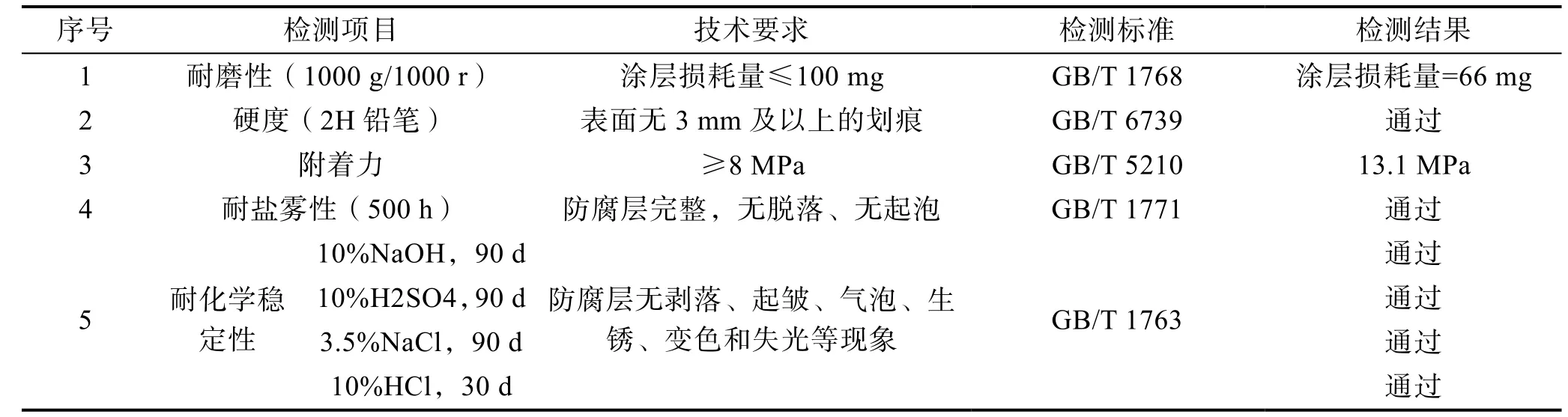

除外观以外,该防腐涂层其他方面的性能测试结果见表1。其中技术要求一项为SY/T 0319—2012 及SY/T 0457—2010 中的规定,并结合现场积液包运行的特点做了一定的修改和补充。耐磨性测试中,根据测试结果,在橡胶砂轮负重1000 g砂轮旋转1000 r后,3 块试片表面的涂层平均损耗量为66 mg。硬度测试中,两组平行试验中硬度为2H 的铅笔没有使涂层表面出现3 mm 及以上的划痕。附着力测试中,3块试片表面的涂层与基材之间的附着力平均值为13.1 MPa,该值远大于技术要求中所规定的的8 MPa。耐盐雾性能测试中,经过500 h 的观察期后,3 块试片表面的防腐涂层依然完整,无脱落或气泡及其他不良现象出现。耐化学介质性能测试中,观察期过后,4 种试剂中的防腐涂层均没有出现剥落起皱气泡生锈变色和失光等现象。因此认为,THF8110-I 耐湿热重防腐涂料面漆及带锈底漆所构成的涂层在耐磨性硬度附着力耐盐雾耐化学介质方面均符合技术要求,可以作为现场积液包的内防腐层使用。

图4 涂层外观

表1 防腐涂层性能测试结果

2.2 不同阳极材料对电位分布的影响

通过BEASY 软件模拟得到了牺牲阳极分别为铝阳极及锌阳极时,5 种布置方式下积液包内壁的电位分布云图,如图5 和图6 所示。图中abcde 标号分别与图1 中5 种牺牲阳极的布局方式相对应。

分析图5 和图6 可知,当牺牲阳极为铝阳极时,分离器积液包内壁的保护电位在-896~-1028 mV 之间;当牺牲阳极为锌阳极时,分离器积液包内壁的保护电位在-890~-1019 mV 之间。在同种布局方式下,铝阳极对积液包形成的的保护电位总是比锌阳极更负。以图1a 所示布置方式为例,当阳极材料为铝阳极时,阳极中心位置处积液包内壁的电位可达到-1027.4 mV;当阳极材料为锌阳极时,阳极中心位置处积液包内壁的电位只有-1018.3 mV,二者相差9.1 mV。当阳极材料为铝阳极时,距离铝阳极位置最远处的电位为-896.61 mV;当阳极材料为锌阳极时,距离锌阳极位置最远处的电位仅为-890.55 mV,二者相差6.06 mV。虽然两种阳极材料均能使积液包内壁的电位处于-0.85 V(vs. SCE)~-1.20 V(vs. SCE)的保护电位范围之内,但显然铝阳极能对积液包内壁形成更强有力的保护。根据GB 50393—2008《钢制石油储罐防腐蚀工程技术规范》,锌阳极在温度高于54 ℃的情况下可能发生极性逆转,此时不但失去阴极保护作用,而且会加速积液包的腐蚀。因此若选用锌阳极,一旦积液包的运行温度过高,其内壁的腐蚀风险将会大大增加。综合以上因素,最终选择的阳极材料为铝阳极。

图5 铝阳极不同排列方式下保护电位分布

2.3 不同布置方式对电位分布的影响

分析图5 和图6 可知,在牺牲阳极相同的情况下,5 种布置方式下积液包的电位分布情况虽然不同,但阴极保护电位范围相差很小,不同布置方式下电位范围之差不大于1 mV。以阳极材料为铝阳极为例,图1abde等.种布置方式下,阳极中心位置处积液包的电位均为-1027.4 mV,只有图1c 布置方式的阳极中心位置处积液包的电位为-1027.3 mV,差值仅为0.1 mV。5 种布置方式下,距离铝阳极最远处积液包内壁的电位也集中在-896~-897 mV 附近,差别不大。其主要原因是:积液包筒体直径小,而牺牲阳极直径大,因此,牺牲阳极空间分布变化对阴极保护电位的影响很小。

考虑阳极分布的基本原则,阳极电流应尽可能地在被保护的钢结构上均匀分布,同时还要考虑到特殊区域的电流需求[13]。在积液包日常运行过程中,积液包顶部主要处于气相,腐蚀相对较弱,而底部长期浸泡在含氯化物及硫化氢等腐蚀介质的酸性水中,因此底部往往是腐蚀速率最高腐蚀最严重的部位[14]。当液面比较低时,后四种布置方式下至少有1/2 数量的阳极暴露于分离器气体环境中,不能发挥有效作用。如图5bcde 所示,此时积液包底部有很大一部分面积处于电位较正的范围内,即后四种布置方式并不能实现积液包液面波动时对内壁的可靠保护。图1a所示排列方式下,四支阳极均设在积液包的底端,如图5a 所示,积液包底端很大部分面积处在最负的电位范围之内,无论液位怎样变化,四个阳极均能发挥作用,有效保护积液包内壁,减缓腐蚀。因此,在总体的阴极保护电位范围相差很小的情况下,最终选择图1a 所示的布置方式,即牺牲阳极均布于积液包底部。

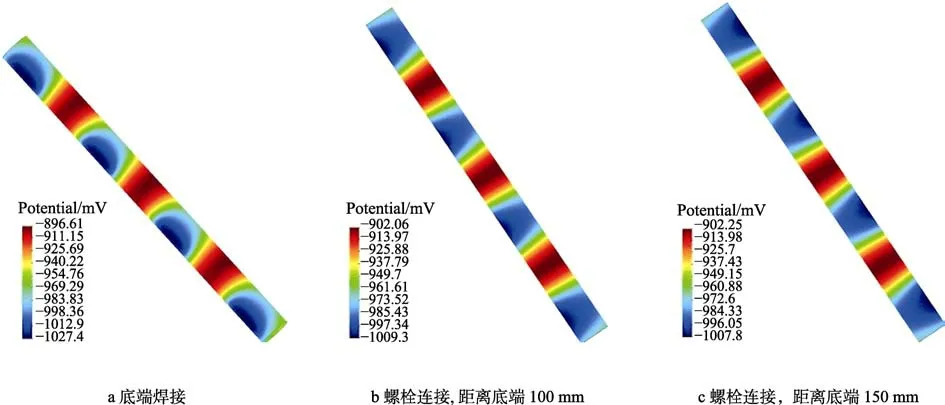

2.4 不同固定方式对电位分布的影响

根据小节2.2 及2.3 的分析,选用铝阳极在积液包底部均布的方式。在此基础上,利用BEASY 软件,对牺牲阳极焊接及螺栓固定两种固定方式下积液包内壁的电位分布进行模拟,从而选择合适的阳极固定方式。根据SY/T 0047—2012 的规定,螺栓连接时,牺牲阳极与容器壁的距离宜不小于150 mm,当牺牲阳极与容器壁的距离小于150 mm 时,牺牲阳极靠近容器壁的表面应有防腐层。由于该防腐方案设计中积液包设置了防腐层,因此对于螺栓固定方式,分别模拟牺牲阳极距离积液包底端100 mm 和150 mm 两种情形。 得到积液包内壁的电位分布模拟结果如图7 所示。

图6 锌阳极不同排列方式下保护电位分布

图7 铝阳极不同固定方式下保护电位分布

由模拟结果可知,当铝阳极与积液包内壁通过焊接方式固定时,积液包内壁的电位范围为-896~-1028 mV,电位变化幅度较大。采用螺栓连接,阳极距离积液包底端 100 mm 时,电位分布范围为-902~-1010 mV;阳极距离积液包底端150 mm 时,电位分布范围为-902~-1008 mV。通过对比图7ab及图7ac 发现,与焊接方式相比,螺栓固定方式下整个积液包内壁的电位分布更加均匀。进一步对比图7bc 可发现,螺栓连接时,阳极距离积液包底端150 mm 时比距离底端100 mm 时积液包内壁的电位分布更加均匀。由于被保护结构的电位分布越均匀,其阴极保护的效果越好[15],因此,结合积液包的尺寸,最终选择牺牲阳极用螺栓固定,且阳极距离积液包底部为150 mm。

4 结论

通过防腐涂层性能测试及BEASY 软件模拟,结合现场积液包的运行情况,最终确定采取防腐涂层结合牺牲阳极保护的技术方案来提高积液包的内防腐能力。其中,THF8110-I 耐湿热重防腐涂料面漆及带锈底漆所构成的涂层在耐磨性硬度附着力耐盐雾性能耐化学介质性能方面皆符合技术要求,可以满足现场积液包内防腐的需要。对于牺牲阳极保护方案,铝阳极比锌阳极对现场积液包的阴极保护效果更好。阳极布局方式对积液包内壁的电位影响范围不大,但考虑积液包实际运行状况,采用四支阳极材料在积液包底端均布的方式。采用螺栓连接作为阳极与积液包间的固定方式,且阳极距离积液包底部150 mm。