水陆两栖飞机结构密封性验证方案

侯兆珂 刘宣辰 马强 溥光星 王立松

摘要:针对大型灭火/水上救援水陆两栖飞机AG600飞机研制过程中结构密封性验证需求,结合型号研制实际情况,从验证方案、工艺策划和工程实施三个方面进行系统分析。通过指出气密性验证试验和水密性验证试验存在的主要问题,提出型号结构密封性验证优化思路,并给出优化后的验证流程,为船身式水陆两栖飞机结构密封性试验验证提供参考。

关键词:密封铆接;机身船体;密封性;淋雨试验;静态浸水试验

中图分类号:V262.4+4 文献标识码:A

近十几年来,国内外各种新机型层出不穷,但在大型船身式水陆两栖飞机研制方面没有取得新的进展。目前世界在役大型水陆两栖飞机仅有日本的US-2和俄罗斯的别一200。国外在大型水陆两栖飞机新型号研制方面的停滞,相应在结构密封性验证技术研究方面无新的理论见诸报端。国内随着水轰5飞机的退役,使得我国在大型水陆两栖飞机方面处于短暂的真空期,目前在研的AG600飞机在结构密封性验证方面可参考的资料少之又少。如何破解大型船身式水陆两栖飞机结构密封性验证难题,建立完整的验证技术体系,为型号研制提供理论支撑及试验依据,成为国内航空制造业一项亟待解决的课题。

1 AG600飞机结构密封性设计技术要求

AG600飞机灭火汲水及水上救援的型号定位,必须满足水上停留、起降等作业环境,对机身结构防水性、防腐蚀性要求较高。如何验证机身结构的密封性,成为型号研制需要解决的首要问题。

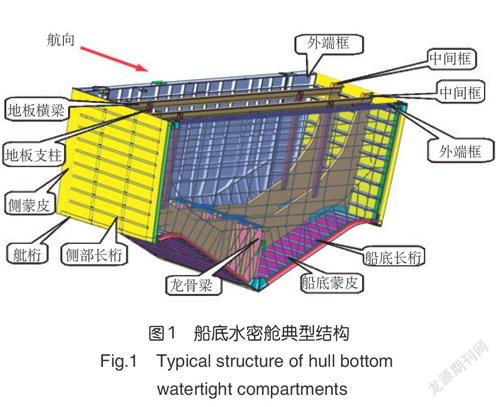

综合现有对型号结构密封性技术要求,可以把全机结构密封性要求分为两个等级:船体和浮筒部分(按照型号定义,地板以下机身结构统称为船底,船底水密舱典型结构如图1所示,船底以及海损线加半个波高以下的机身结构统称为机身船体),需满足连续3h静水压20kPa环境下无漏水现象(当水进入水密舱或防水部位时,若进水部位出现连续水流即为漏水);机身地板以上及机翼部分,需满足连续10min模拟降雨强度为127~288mm/h时,无遮挡喷淋无渗漏。

2 工艺验证方案策划

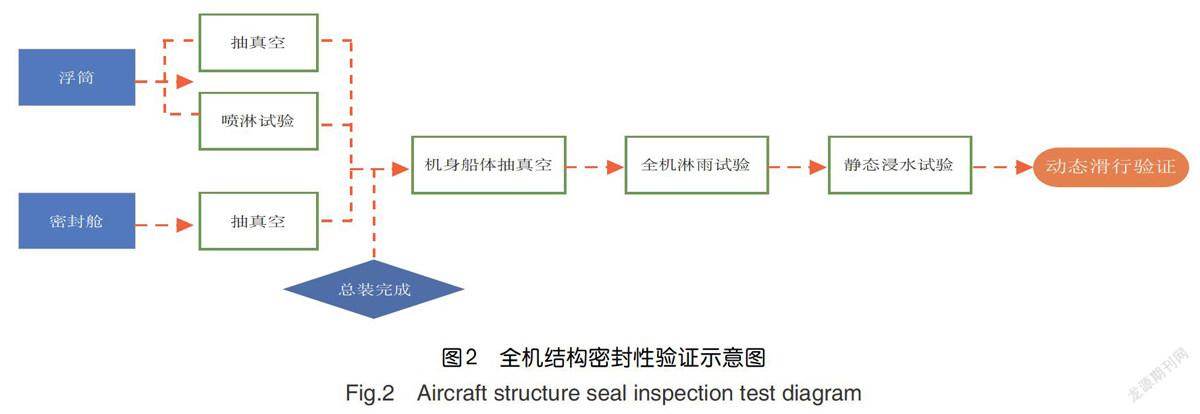

按照设计技术要求规划的检查部位,AG600飞机全机结构密封性验证检查主要涉及的部位有机身、机翼和浮筒。根据密封性等级要求的不同,结合各区域的结构特点和供应商交付状态要求,全机结构密封性验证检查分为部件状态和总装状态两个阶段实施。其中,浮筒及机身各段密封艙在部件状态由供应商完成结构铆接后,借助专用设备直接通过抽真空形式对部件密封性作初步检查,该部分内容本文不详细论述,重点研究总装阶段结构密封性技术验证内容。主承制商在飞机总装过程中实施机身船底抽真空、全机淋雨试验和静态浸水试验。在完成上述一系列验证试验后,飞机在水上调整试飞前,结合首次下水滑行,动态验证结构密封性。AG600飞机全机结构密封性验证内容及流程如图2所示[1]。

2.1 结构密封铆接

机身结构密封性的根本保障是结构密封铆接,在部件铆接装配的过程中做好密封铆接是全机防水的基础[2]。AG600飞机海上使用的环境要求其必须具有较强的防水、防腐蚀性能,按照设计技术要求全机采用湿装配密封铆接[3]。

2.2 部件状态密封性验证检查

2.2.1 水密舱结构密封性检查

AG600飞机船底结构3~70框之间由8个水密舱组成,按照型号整体工艺方案策划,机身三段供应商在结构装配完成后应按照设计技术要求各自进行抽真空气密试验,在试验验证合格后交付通飞公司进行机身大部件对接。

2.2.2 浮筒密封性检查

AG600飞机左右机翼下方各装有一个浮筒,用于保持飞机水上姿态平衡防止左右倾斜,并提供浮力,其密封性要求亦相对较高。结合浮筒结构形式,对其密封性检查采用气密性检查和喷淋试验检查相结合的方式。供应商在完成浮筒装配后,首先采用外部抽真空保压检查的方式进行气密性检查;然后按照喷淋的方式进行喷水式检查,具体试验安排由供应商根据交付进度自行安排,在满足试验要求后交付通飞公司进行机上安装工作。

2.3 总装阶段全机密封性验证检查

2.3.1 机身船体外部抽真空

(1)试验目的

通过抽真空保压的形式对机身船体外部区域进行密封性检查,验证结构密封铆接质量,重点检查船底蒙皮以及海损线加半个波高以下的机身蒙皮对接处、机身三段对接处区域[4]。

(2)试验实施阶段

飞机总装下架后,全机淋雨试验前实施试验。

(3)试验设备

试验设备及材料:气密试验台、真空表(指示精度0.1kPa)、透气毡、真空薄膜和腻子条等。

(4)试验判据

试验保压5min,前后压差变化不大于5kPa为合格,大于5kPa为不合格。

2.3.2 全机淋雨试验

(1)试验目的

通过淋雨试验全面检查飞机机身、机翼外部裸露区域模拟20kPa静水压下的防水性。

(2)试验实施阶段

在完成机身船体外部抽真空检查后,交付试飞前实施试验。

(3)试验设备

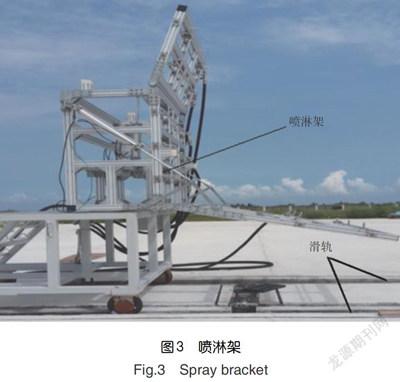

AG600型号全机淋雨试验使用专用淋雨试验平台模拟静水压,试验平台设计持续喷水能力超过10min,由两侧喷淋架(含喷头)、气动元件、两台水泵、蓄水池等组成。蓄水池为水密试验提供水源;水泵为管路供水加压;喷淋架为设备主体结构,由上、中、下三段构成,上、下两段使用气动元件控制开合角度,用于调整与飞机外表面的相对距离,喷淋架在地面上通过滑轨进行左右移动,如图3所示。两侧喷淋架上喷头数量设置保证每平方米不少于12个,且能覆盖整个机身外表面;喷头喷水方向与试验段机体外表面近似垂直;喷出水柱接触机体外表面的水压约等于飞机实际浸入水中的真实水压20kPa。

为节省设备成本,降低设备复杂程度,试验平台采用两侧喷淋架对称布置,飞机居中可前后移动的方式。淋雨试验采取飞机移动、设备固定的方式进行,即分段实施喷淋、分区域测试的方式。每完成一段,飞机前进一次。试验设定每次完成机体2m长度区域的喷淋试验。每次试验结束后飞机向前移动2m。依此类推,从机头开始水密试验,逐段喷淋至完成全机淋雨试验检查。

(4)试验判据

全机连续10min无遮挡喷淋(模拟降雨强度为127~288mm/h),无渗漏为合格。

2.3.3 机身船体静态浸水试验

(1)试验目的

按照型号研制规划,AG600飞机001架机水上首飞在湖北省荆门市漳河水上机场进行。为最大限度降低飞机水上调整试飞风险,为异地试飞保障减少压力,规划飞机转场荆门前在珠海基地实施静态浸水试验,用于验证机身船体的密封性。

(2)试验实施阶段

陆上调整试飞完成后,转场前。

(3)试验设备

静态浸水试验建设专用浸水池,包括一个机身浸水水池和两个两侧浮筒浸水水池,以保证飞机按照设计技术要求给定的重量进行配重后浸水,船体底部所受压力为20kPa。机身浸水池采用三面固定的水泥墙面和一面可开合的门结构,池内净尺寸为45m×9m×2.8m;浮筒浸水池采用简易整体水池,尺寸为1.6m×5m×3.5m。飞机试验状态为:飞机全状态、不加油;飞机左右机翼、尾部、机头4处系留,保证水位高度2.5m时主起落架自由伸长不受力。

(4)试验判据

飞机在2.5m水位静态浸泡3h,舱内不漏水为合格。

2.4 水上动态滑行验证

在水上调整试飞前以飞行任务单的形式增加预滑行环节,用于飞行员熟悉水域和动态验证飞机结构密封性。

3 工艺验证方案实施

3.1 机身船体外部抽真空

试验开始前把机身船体蒙皮擦拭干净,把真空薄膜剪裁为若干500mm×400mm、300mm×200mm规格的块;用腻子条把剪裁好的真空薄膜粘贴到机身预检查区域,并预置透气毡,防止空气无法完全抽出;启动气密试验台抽掉密封区域空气(压差约为80kPa),并保压5min;判断前后压差变化是否大于5kPa,不大于5kPa为合格;超过5kPa的需进一步查找泄漏点并排除。

漏点查找可在试验区域的背面,采用中性带颜色液体介质喷涂,利用液体介质在压差的作用下通过漏点进入试验区域的原理查找漏点。全机试验共发现漏点三处,均在结构对合处,经重新涂胶故障均已排除,结果显示飞机结构密封性较好。

3.2 全機淋雨试验

(1)试验前准备

将淋雨试验台两侧喷淋架(如图3所示)推至滑轨远端;将飞机推人预定画线位置并顺航向调整好姿态;将两侧喷淋架沿滑轨推至工作位置,通过气动元件调整喷淋架上各段距飞机表面的距离(约700mm),并通过手轮调整喷头方向,保证喷水方向与试验段机体外表面近似垂直。

(2)开始试验

打开试验平台开关,水泵开始供水加压,两侧喷淋架上喷头开始喷水并持续10min,同时舱内设置观察人员同步检查试验段机体的渗漏情况,并做好漏点记录。

(3)试验结果分析

试验过程中随机采集了水柱冲击机身外表面的压力,机身被试表面的水压在试验过程中动态变化,如图4所示。数据证明试验用喷水压力满足设计技术要求,模拟静水压真实可靠。通过整机淋雨试验验证,发现机头观察窗区域出现多处渗漏,后续应重点关注。

存在的问题:分段喷淋每次调整飞机相对较麻烦,理论一次喷淋2m长度无法完全实现,整个试验周期过长,001架机淋雨试验总周期约12h。后续应增加每次喷淋的范围,减少飞机移动次数。3.3机身船体静态浸水试验

按照试验实施方案做好试验前准备工作,之后把飞机推人试验场区并系留,如图5所示,关闭水池大门开始往机身水池和两个浮筒水池注水。机身水池注水至2.5m深度后,停止注水,飞机静态浸泡3h,舱内观察人员做好渗漏点标记、记录工作。3h后水池排水,排水完毕打开水池大门,拆除浮筒水池,飞机系留解除并回厂房进行漏点排除工作。

静态浸水试验未发现漏水点,仅发现两处轻微渗水点,通过补胶均已排除,进一步证明机身船体结构密封性较好。

3.4 水上动态滑行验证

飞机发动机开车,沿下滑道正向低速滑行人水,直线驶人工作水域;在工作水域以“∞”字形滑行一圈,使左右两侧浮筒均着水;正向对准下滑道,沿下滑道低速滑行上岸,水上滑行状态如图6所示。飞机在水上滑行期间,水密舱内设置观察员,观察员应仔细观察各舱内渗漏水情况,对于漏水部位在漏水位置用水性笔作标记。

经动态滑行验证,001架机浮筒和机身结构密封性良好,机身船体水线下未出现进水、漏水情况,防水指标优于设计技术要求,可以进行水上调整试飞工作。同时,也印证了前期所作全机淋雨试验、机身船体全机静态浸水试验的有效性。

4 验证方案分析及优化

4.1 方案存在的问题

受国内水陆两栖飞机研制经验缺失等因素影响,AG600飞机结构密封性验证试验顺序安排不尽合理。如机身船体静态浸水试验应安排在机身三段对接后进行,该阶段有利于漏点观察和故障排除,而总装完成后再进行试验不利于试验实施和排故[5]。

个别试验项功能有重叠,对于总装阶段进行的船体外部真空检查和全机淋雨试验策划的模拟静水压检查,两者作用有所重叠,应简化试验项目。

4.2 方案优化

由AG600飞机001架机全机密封性试验验证过程可以看出,在全机结构密封铆接的基础上,机身结构满足设计要求的密封性指标。为缩短型号研制周期、降低试验成本,可调整、简化试验验证程序,具体调整内容如下。

4.2.1 取消机身外部抽真空检查项

机身外部抽真空实施过程较繁琐,周期较长,保压过程中泄压通常由真空薄膜与机身蒙皮黏结不严导致,局部区域无法实施,如主起连接部位,只能通过浸水试验验证。且抽真空时蒙皮受垂直结构向外的拉力,而飞机在水中实际浸水时蒙皮受垂直结构向内的压力,受力方向的不一致导致抽真空验证效果没有理论数据验证,效果不理想。但抽真空可以作为静态浸水试验和淋雨试验漏点排除过程中的辅助验证手段[6]。

4.2.2 调整机身船体静态浸水试验节点,前置到机身三段对接后实施

浮筒交付前在供应商处做了相应的密封性试验验证,可不再作静态浸水验证[7]。全机状态作船体静态浸水试验需要模拟飞机在水中停留时的实际姿态,具体实施较困难,并且试验周期较长(从飞机进入试验场地固定、注水、静态浸泡、放水、飞机离开整个过程需要约8h),珠海天气存在季节性瞬间阵风等不确定因素,全机状态进行静态浸水试验存在较大困难和一定的风险性。调整静态浸水试验节点,把静态浸水试验前置到机身三段对接后实施,可简化试验实施过程,降低风险,且结构状态利于漏点排故[8]。

4.2.3 简化全机淋雨试验

在机身船体完成静态浸水试验后,淋雨试验的重点应转移到机身地板以上区域,该区域所要求的试验指标有所降低,无须再模拟20kPa试验压力,可通过降低试验水压的方式增加淋雨试验平台单次喷淋的面积,提高试验效率[9]。

因此,AG600型号后续密封性验证试验在结构密封铆接的基础上可优化调整为:机身三段对接后实施机身船体静态浸水试验,总装完成后实施全机淋雨试验,在转场荆门水上机场后實施动态滑行验证,优化后全机密封性检查试验流程,如图7所示。

5 结束讼

大型船身式水陆两栖飞机机身结构密封性是保证其水上使用的基本要求,在机身结构密封铆接的基础上,如何快速、高效验证其密封性能是一项需要不断探索的新课题。本文通过总结AG600飞机机身密封性验证试验实施过程,从工艺方案策划、工程实践、工艺方案优化全流程进行剖析,初步提出一套完整、可行的大型船身式水陆两栖飞机的密封性验证方案,希望对行业内工程技术人员有一定的借鉴与启发[10]。

参考文献

[1]王海宇.飞机装配工艺教学[M].西安:西化工业大学出版社,2012.

[2]宋静波.飞机构造基础[M].北京:航空工业出版社,2011.

[3]牛济泰.航空航天材料的焊接与胶接[M].北京:国防工业出版社,2012.

[4]马启元.飞机结构涂胶密封和液态密封胶的应用技术[J].粘接,1985(2):38-42.

[5]房振乾,陈群志,杨蕊琴.腐蚀条件下新型胶体密封剂对典型飞机结构材料疲劳性能影响[J].中国表面工程,2012,25(2):26-30.

[6]姬存国.胶体密封防水新技术在飞机结构中的应用研究[D].哈尔滨:哈尔滨工程大学,2011.

[7]王哲.飞机结构维修中防水和排水问题[J].航空维修与工程,2005(5): 24-26.

[8]张立飞.水陆两栖飞机结构密封防水与排水设计[J].装备环境工程,2015,12(6):137-141.

[9]权大庆.气密封性试验中的泄漏测试方法研究[J].液压气动与密封,2005(6):25-27.

[10]周广洲.密封胶在波音民用飞机上的应用[J].民用飞机设计与研究,2013(4):75-78.