复合材料网格增强充气翼梁的抗弯承载和极限耐压性能研究

陶强 王长国 谭惠丰

摘要:本文将网格增强薄膜材料的概念应用到无人机充气翼中,提出了复合材料网格增强充气翼的概念,通过试验测试着重分析了复合材料网格增强充气翼梁的抗弯承载和极限耐压性能。试验结果表明,复合材料网格增强充气梁杭弯承载性能优异,复合材料网格增强充气梁的极限耐压能力提升显著。

关键词:复合材料网格,充气翼梁,抗弯承载,极限耐压

中图分类号:V258 文献标识码:A

近年来,无人机在国民经济生活及军事等领域的作用越加显著,无人机以其精准、高效和方便灵活的校射、欺骗、干扰、搜索、侦察以及在复杂环境条件下作战等多种综合能力,发挥着越来越显著的作用[1]。太阳能无人机具有长时间的巡航能力,能大范围内进行侦察,可以执行多种复杂任务,这些优点是一些常规飞行器不能替代的[2~4]。为了进一步提高太阳能无人机高空长航时的飞行能力,需要对太阳能无人机进行轻量化设计。其中,机翼是无人机的重要组成部分,所以对太阳能无人机机翼进行轻量化设计是提高无人机飞行能力的关键。

目前,无人机机翼主要有以下几种典型的形式:薄膜充气机翼[5~8]、泡沫填充式机翼[9~11],复合材料机翼[12~17]以及刚柔混合式机翼[18~21]等。薄膜充气机翼无人机主要优点是重量轻、大翼面、可高效率折叠、发射条件比较简单;其主要缺点是刚度低、构型稳定性差、受载荷影响较大、气动性能比较差。泡沫填充式机翼在完全充气式机翼的基础上,通过在翼梁内填充泡沫增强机翼的刚度,虽然在一定程度上使机翼既轻质提高了承载能力,但是承载能力仍显不足。复合材料机翼无人机主要优点是整体稳定性好,刚度、强度比较高,耐环境性好;它的主要缺点是重量较充气机翼大,由于不可折叠,只能从地面以整体形式进入平流层,其中这个过程要经过环境复杂的对流层,结构容易被破坏,因此对材料强度要求比较大。刚柔混合式机翼太阳能无人机弥补了前面两种无人机机翼设计的不足之处,它借用了充气机翼无人机的可展开形式,对机翼的部分结构进行刚化处理,使机翼的部分结构的材料“由软变硬”,既保证无人机机翼设计轻量化的要求,又同时提高了机翼结构的刚度和强度,是目前比较有竞争力的机翼结构。刚柔混合式机翼的结构设计包括蒙皮和机翼内部结构的改进,如采用网格增强材料来取代全实材料的蒙皮和机翼内部结构。

充气薄膜结构由于其优异的轻质、发射成本低以及易于折叠收拢等特性,已然成为空间可展开主承力结构的发展趋势[22]。虽然薄膜充气结构具有诸多优点,但其也面临着自身不足带来的挑战。如结构在充气展开后如何保持强健的结构性能和长期维持足够的承载刚度。薄膜结构用于承载依赖于充气压力的存在,伴随着其必定存在形状保持困难、刚度不足、承载不足的缺点[23]。而在航空应用中结构的精度问题密切影响整体结构的功能应用。薄膜充气结构的主要失效形式是局部皱曲进而引起整体失效。薄膜充气结构的皱曲与维形困难成为制约其发展的主要因素,薄膜充气结构的抗屈抑皱问题也成为近年来国内外的研究热点。

为了提高充气薄膜结构的耐充压能力和维形能力,国内外学者进行了不同的尝试。如采取绳索贴附于充气结构外表面[24],或者纤维丝缠绕成网格[25]。王长国等[26]将先进复合材料格栅中格栅的理念与薄膜结合,提出网格增强薄膜材料(Mesh Reinforced Membrane,MRM)的概念,将网格结构拓展应用到充气结构中,既可实现折叠展开,又可提升结构刚度。

本文将网格增强薄膜材料应用到无人机充气翼中,提出复合材料网格增强充气翼的概念,并着重分析了复合材料网格增强充气翼梁的抗弯承载和极限耐压性能。

1 复合材料网格增强充气翼

网格增强薄膜材料(Mesh Reinforced Membrane,MRM)是以网格为中心层,上下层为薄膜的一种层合材料(如图1所示)。网格材料可采用玻璃纤维胶带、芳纶纤维带、碳纤维带以及其他类似的带状材料,网格形式可以多种多样并可进行设计以满足材料与结构一体化设计。对网格增强薄膜材料而言,网格层的网格形式、结构参数乃至材料参数的选择与优化设计将大大影响整体结构的力学性能。

复合材料网格增强充气翼是以网格增强薄膜材料为主体材料构建的充气翼,蒙皮层和翼梁均为网格增强薄膜材料,其中本文翼腔采用多管式组合翼梁结构。本文通过试验分析了复合材料网格增强充气翼梁的抗弯承载和极限耐压性能,其中网格增强层选用芳纶纤维材料,薄膜层材料选用聚酰亚胺薄膜。

2 网型优化

为了提高材料的利用率,提升充气翼梁的承载能力,开展了复合材料网格梁的网型优化设计,首先选取了4种典型的网格结构形式,利用ANSYSAPDL语言参数化建立了相对应的有限元模型,开展了轴向压力载荷下的线性屈曲分析,并探讨了增强肋倾斜角对不同网型增强梁屈曲载荷效率的影响。网格圆柱梁的有限元分析模型如图3所示,4种复合材料网格梁的长径比均为10:1,长度为1m,直径为0.06m,梁底部固支、顶部中心受集中压缩载荷。

增强肋倾斜角对不同网型增强梁屈曲载荷效率的影响如图4所示,结果表明,随着倾斜角的增大,4种复合材料网格梁的屈曲承載效率均先增加后降低,在某一特定倾斜角达到最大值时,Kagome网格和三角形网格梁的承载效率相当且最大,但由于三角形网格梁中肋与肋间的结点太多,不利于加工,且易造成应力集中,因此最优选择为Kagome网格梁。

3 复合材料网格增强充气翼梁的力学性能测试

根据前文确定的网型,制备了芳纶纤维增强环氧树脂基复合材料Kagome网格增强充气翼梁,并对其抗弯承载和极限耐压能力进行了试验测试。便于对比评估,同时制备了纯薄膜充气梁和柔性网格增强充气梁,如图5所示。

3.1 复合材料网格增强充气翼梁的抗弯承载测试

复合材料网格增强梁的抗弯承载测试的装置如图6所示,测试结果见表1,在此定义抗弯承载效率来评估网格增强梁的承载性能,即重量每增加1kg充气梁的抗弯承载载荷的提升值。与纯薄膜充气梁的抗弯承载载荷相比,柔性网格增强充气梁的抗弯承载效率为32.02N/kg,而复合材料网格增强充气梁的抗弯承载效率为707.08N/kg,大大提升了充气梁的抗弯承载性能。

3.2 復合材料网格增强充气翼梁的极限耐压测试

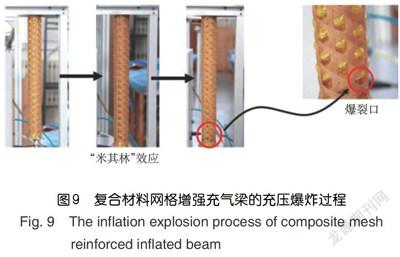

复合材料网格增强梁的极限耐压测试装置如图7所示,测试装置主要包括测压仪、充气泵和固定支架几部分,试验过程中采用数码相机监测了充气梁的充压爆炸过程,如图8、图9所示。通过比较试验结果发现,纯薄膜充气梁在充压膨胀过程中薄膜发生了大范围膨胀,最终在中间段发生爆炸破裂;而柔性网格增强充气梁和复合材料网格增强充气梁在充压膨胀过程中出现了典型的“米其林”效应,变形均匀且都局限在网格中,网格增强层的存在极大地限制了薄膜的变形。

极限耐压测试结果见表2,纯薄膜充气梁的极限打爆压力为75.67kPa,而柔性网格增强充气梁的极限打爆压力为218.54kPa,复合材料网格增强充气梁的极限打爆压力为2.54MPa。定义极限耐压能力来评估充气梁的极限耐压提升率,即两种充气梁的极限压力差值Δp与两种充气梁的重量差ΔW的比值。柔性网格增强充气梁的极限耐压能力为8.47kPa/g,而复合材料网格增强充气梁的极限耐压能力为77.54kPa/g,复合材料网格增强充气梁的极限耐压能力提升显著。

4 结论

本文将网格增强薄膜材料的概念应用到无人机充气翼中,提出了复合材料网格增强充气翼的概念,通过试验测试着重分析了复合材料网格增强充气翼梁的抗弯承载和极限耐压性能。试验结果表明:

(1)复合材料网格增强充气梁的抗弯承载效率为707.08N/kg,大大提升了充气梁的抗弯承载性能。

(2)复合材料网格增强充气梁的极限打爆压力为2.54MPa,其极限耐压能力为77.54kPa/g,复合材料网格增强充气梁的极限耐压能力较纯薄膜充气梁和柔性网格增强充气梁的极限耐压能力提升显著。

参考文献

[1]Paul G F,Thomas J G.无人机系统导论[M].第2版.北京:电子工业出版社,2003.

[2]Romeo G,Frulla G.Aerodynamic and structural analysis ofHAVE solar powered platform[R].AIAA 2002-3504,2002.

[3]吴安民.太阳能飞机设计计算与TRNSYS程序模拟[D].西安:西北工业大学,2003.

[4]高广林,李占科,宋笔锋,等.太阳能无人机关键技术分析[J].飞行力学,2010,28(1):1-4.

[5]David C,Tim S,Ryan L,et al.Inflatable and rigidizable wingfor unmanned aerial vehicles[R].AIAA 2003-1801,2003.

[6]Simpson A.Design and performance of UAVs with inflatablewings[D].U.S.:University of Kentucky,2008.

[7]Brown G,Haggard R,Norton B.Inflatable structures fordeployable wings[R].AIAA 2001-2068,2001.

[8]Kearns U J,Smith M,Scarborough S,et al.Development ofUV-curable inflatable wings for low density flight applications[R].AIAA-2004-1503,2004.

[9]赵鹏飞,张元明,何颖,等.玻璃钢蒙皮/聚氨酯泡沫塑料夹芯结构无人机机翼制造(一):工艺方案设计[J].玻璃钢/复合材料,2001(3):29-31.

[10]赵鹏飞,张元明,何颖,等.玻璃钢蒙皮/聚氨酷泡沫塑料夹芯结构无人机机翼制造(二):制造工艺过程[J].玻璃钢/复合材料,2001(2):37-39.

[11]张元明,赵鹏飞.玻璃钢蒙皮/全腔填充泡沫塑料夹芯结构机翼设计[J].玻璃钢/复合材料,2003(1):17-20.

[12]刘峰,马佳,张春,等.某型无人机复合材料机翼大梁准等强度设计与有限元分析[J].机械设计与制造,2005(6):59-62.

[13]朱宝鎏.高空长航时无人机气动力特点分析:解析太阳神和“全球鹰”的气动力设计[J].国际航空,2006(6):74-77.

[14]祝彬,陈笑南,范桃英.国外超高空长航时无人机发展分析[J].中国航天,2013(11):28-32.

[15]牛一虹.无人机复合材料机翼结构优化设计[D].北京:中国科学院大学,2012.

[16]丁玲.全复合材料无人机机翼结构优化设计[D].北京:中国科学院大学,2014.

[17]朱路明.复合材料机翼结构拓扑- 尺寸联合优化设计[0].浙江:浙江大学,2017.

[18]Usui M,Jacob J D,Smith S W,et al.Sencond generationinflatable/rigidizable wings for low-density applications[C]//46th AIAA Gossamer Spacecraft Forum,Austin ,TX,2005.

[19]Usui M.Design of inflatable-rigidizable wings for low-densityflight applications[D].Lexington:University of Kentucky,2004.

[20]Simpson A D,Usui M,Smith S W,et al.Development andflight testing of a UAV with inflatable-rigidizable wings[C]//42nd AIAA Aerospace Sciences Meeting and Exhibit,Reno,NV,2004.

[2]]龚芃.一种可刚化机翼的结构设计及其承力性能分析[D].哈尔滨:哈尔滨工业大学,2014.

[22]Kabche J P,Peterson M L,Davids W G.Effect of inflationpressure on the constitutive response of coated woven fabricsused in airbeams[J].Composites:Part B,2011,42:526-537.

[23]Mark S,Andrew D V,Keith A S,et al.Review of inflatablebooms for deployable space structures packing and rigidization[J].Journal of Spacecraft and Rockets,2014,51(3):762-778.

[24]Pagitz M,Pellegrino S.Buckling pressure of pumpkin balloons[J].International Journal of Solids and Structures,2007,44:6963-6986.

[25]Ronald E A,Andrea E H.UV rigidiz-able carbon-reinforcedisogrid inflatable booms[R].A1AA,2002.

[26]Tao Q,Wang C G,Xue Z M,et al.Wrinkling and collapse ofmesh reinforced membrane inflated beam under bending[J].ActaAstronautica,2016,128:551-559.